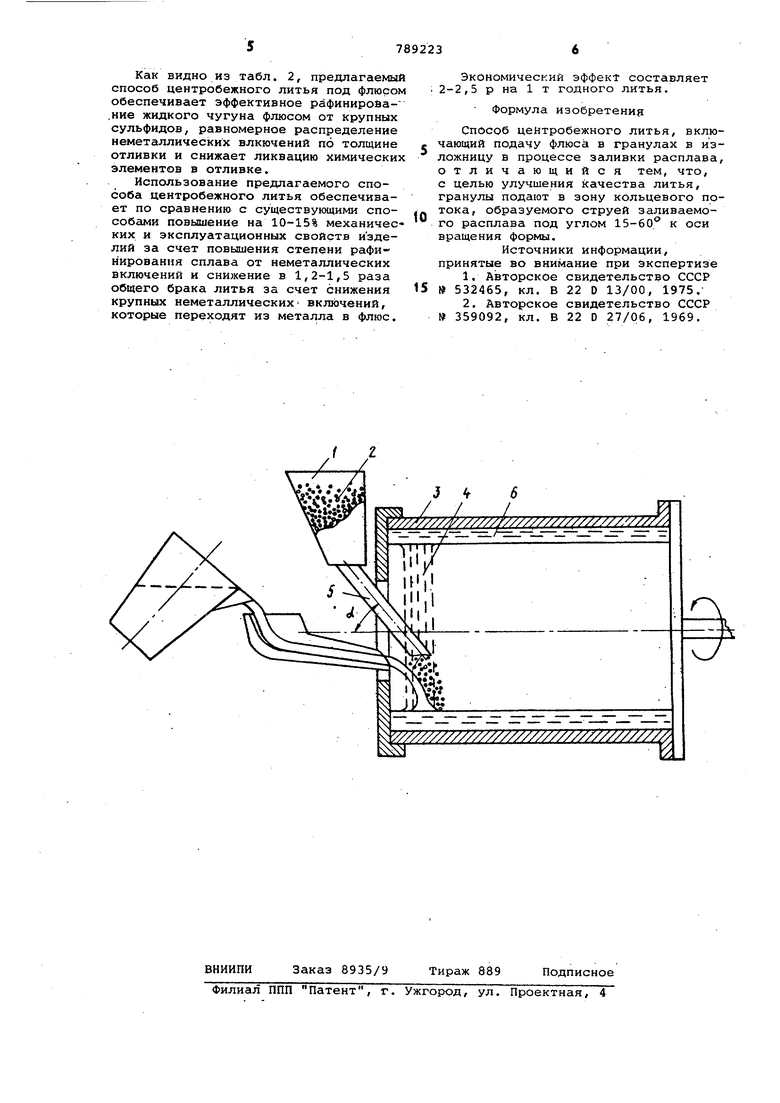

Изобретение относится к литейном производству черных и цветных металлов, а именно к центробежному литью. Известен способ центробежного литья заготовок из черных и цветных сплавов с подачей легкоплавких экзотермических флюсообразующих смесей в пылевидном состоянии непосредствен но во вращающуюся форму, который обе печивает рафинирование заливаемого сплава от вредных примесей и неметаллических включений 1 . Недостатками этого способа являются высокий раход смесей, интенсивное образование пыли и газа и намерзание флюса на заливочных устройства что снижает их долговечность и рафинирующуК) способность флюса. Известен также способ разливки ст ли с использованием экзотермических флюсообразующих смесей в гранулах, котор&е вводят на зеркало мвтгшла в процессе заполнения изожницы 2 . Недостатком этого способа является низкая степень рафинирования раз.ливаемой стали, так как не достигается оптимашьная поверхность взаимодействия металла с флюсом. Цель изобретение - разработка способа центробежного литья труб и заготовок, обеспечивающего повышение качества литья за счет повышения степени рафинирования мета.лла от вредных примесей и неметаллических включений. Поставленная цель достигается .тем, что гранулы подают в зону кольцевого потока, образуемого струей заливаемого расплава под углом 15-60 к оси вращения формы. На чертеже изображено устройство длв,реализации способа. Дозирующее устройство 1 центробежной машины заполняют гранулами 2 диаметром 4-8 мм . Во вращающуюся форму 3 заливают жидкий металл 4. Через 2-3 с после начала заливки металла с. помощью датчиков и исполнительных устройств по наклонному питателю 5 с помощью дозирующего устройства подают в течение 5-8 с во вращгцощуюся форму гранулы из расчета 1,5% от веса заливаемого Металла. Изменяя угол в пределах 15-60 , гранулы направляют в зону кольцевого потока 6 наиболее активную с гидродинамической точки зрения зону, где имеют место наиболее благоприятные условия эмульгирования флюса в металле, с целью повышения поверхности их взаимодёйствия и, как дледствие, повышения степени рафинирования металла от вредных примесей и неметаллических включений.

В зоне кольцесвого потока гранулы воспламеняются, образуя жидкий синтетический флюс, который благодаря, турбулентности потока эмульгируется в металле и ассимилирует неметаллические включения и вредные примеси. Флюс после рафинирования металлй центробежными силами выносится на

его свободную поверхность. В результате рафинирования металла снижаются брак литья по неметаллическим включениям в 2-3 раза и общий брак литья в 1,2-1,5 раза.

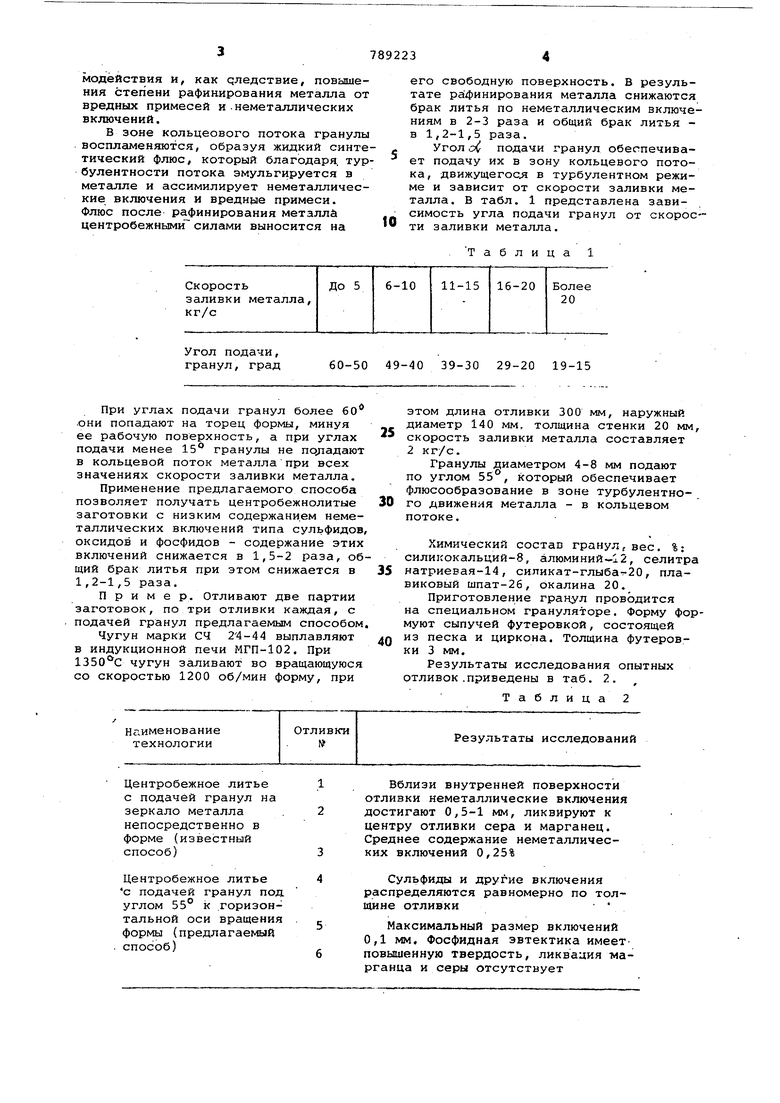

Угол с подачи гранул обеспечивает подачу их в зону кольцевого потока, движущегосл в турбулентном режиме и зависит от скорости заливки металла. В табл. 1 представлена зависимость угла подачи гранул от скорости заливки металла.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ центробежного литья жидким флюсом | 1973 |

|

SU445514A1 |

| Способ центробежного литья | 1978 |

|

SU667325A1 |

| Экзотермическая флюсообразующая смесь для центробежного литья чугунных заготовок | 1976 |

|

SU692683A1 |

| Модифицирующий флюс для легированного чугуна | 1984 |

|

SU1163973A1 |

| Флюс для модифицирования при центробежном литье чугунных заготовок | 1978 |

|

SU789220A1 |

| ФЛЮС ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2353467C1 |

| Способ литья | 1978 |

|

SU791446A1 |

| Способ центробежного литья биметаллических заготовок под шлаком | 1974 |

|

SU469531A1 |

| Способ центробежного литья под жидким флюсом | 1980 |

|

SU910338A1 |

| Способ литья под газовым давлением | 1978 |

|

SU789238A1 |

Угол подачи,

60-50 49-40 39-30 29-20 19-15 гранул, град

При углах подачи гранул более 60 ,они попадают на торец формы, минуя ее рабочую поверхность, а при углах подачи менее IS гранулы не прладают в кольцевой поток металла при всех значениях скорости заливки металла.

Применение предлагаемого способа позволяет получать центробежнолитые заготовки с низким содержанием неметаллических включений типа сульфидов оксидов и фосфидов - содержание этих включений снижается в 1,5-2 раза, общий брак литья при этом снижается в 1,2-1,5 раза.

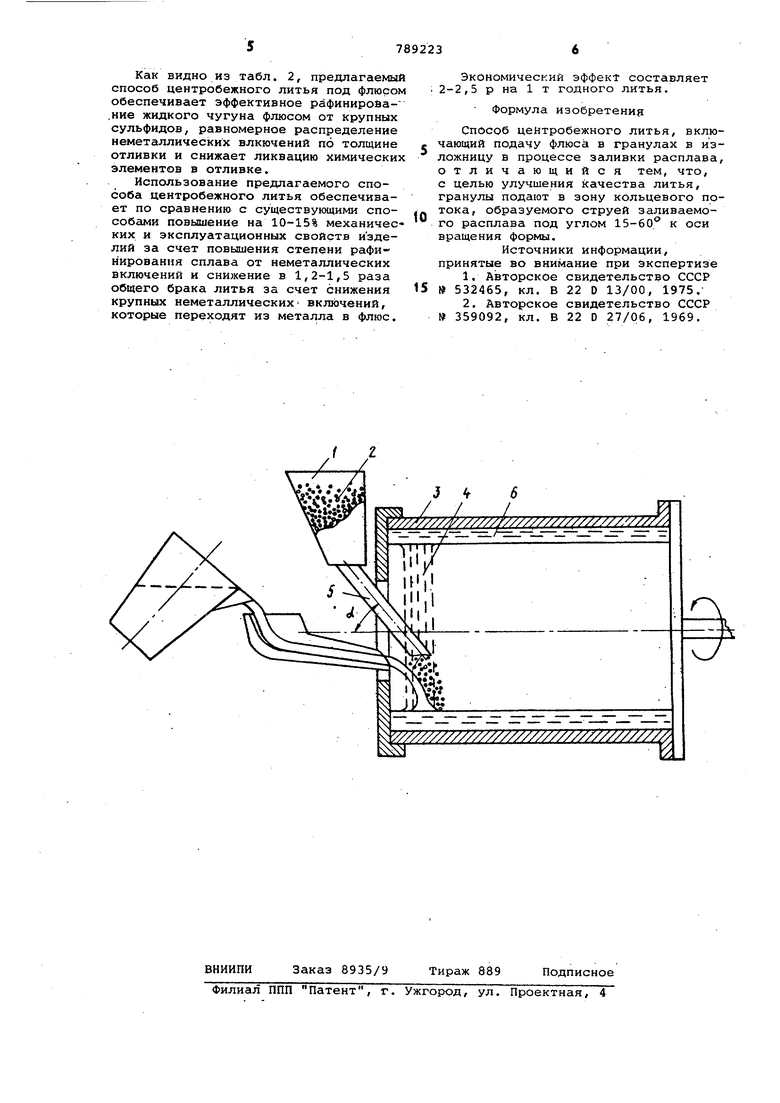

Пример. Отливают две партии заготовок, по три отливки каждая, с подачей гранул предлагаемым способом

Чугун марки СЧ 24-44 выплавляют в индукционной печи МГП-102. При 1350 С чугун заливают во вращающуюся со скоростью 1200 об/мин форму, при 1 Центробежное литье с подачей гранул на 2 зеркало металла непосредственно в форме (известный способ) 3 4 Центробежное литье с подачей гранул под углом 55° к .гориэонтальной оси вращения 5 формы (предлагаемый способ) 6

этом длина отливки 300 мм, наружный диаметр 140 мм, толщина стенки 20 мм скорость заливки металла составляет 2 кг/с.

Гранулы диаметром 4-8 мм подают по углом 55, который обеспечивает Флюсообразование в зоне турбулентного движения металла - в кольцевом потоке.

Химический состав гранул, вес. %: силикокальций-8, алюминий--12, селитр натриевая-14, силикат-глыба-г20, плавиковый шпат-26, окалина 20.

Приготовление гранул проводится на специальном грануляторе. Форму фомуют сыпучей футеровкой, состоящей из песка и циркона. Толщина футеровки 3 мм.

Результаты исследования опытных отливок .приведены в таб. 2. ,

Таблица 2 Вблизи внутренней поверхности отливки неметаллические включения достигают 0,5-1 мм, ликвируют к центру отливки сера и марганец. Среднее содержание неметаллических включений 0,25% Сульфиды и другие включения распределяются равномерно по толщине отливки Максимальный размер включений 0,1 мм. Фосфидная эвтектика имеет повышенную твердость, ликвация марганца и серы отсутствует

Как видно из табл. 2, предлагаемый способ центробежного литья под флюсом обеспечивает эффективное рафинирова.ние жидкого чугуна флюсом от крупных сульфидов, равномерное распределение неметаллических влкючений по толщине отливки и снижает ликвацию химических элементов в отливке.

Использование предлагаемого способа центробежного литья обеспечивает по сравнению с существующими способами повышение на 10-15% механических и эксплуатационных свойств изделий за счет повышения степени рафинирования сплава от неметаллических включений и снижение в 1,2-1,5 раза общего брака литья за счет снижения крупных неметаллических/ включений, которые переходят из металла в флюс.

Экономический эффект составляет 2-2,5 р на 1 т годного литья.

Формула изобретения

Способ центробежного литья, включающий подачу флюса в гранулах в изложницу в процессе заливки расплава, отличающийся тем, что, с целью улучшения качества литья, гранулы подают в зону кольцевого потока, образуемого струей заливаемого расплава под углом 15-60 к оси вращения формы.

Источники информации, принятые во внимание при экспертизе

5 532465, кл. В 22 О 13/00, 1975.

Авторы

Даты

1980-12-23—Публикация

1978-07-05—Подача