1

Изобретение относится к области литейного производства, а именно к способам отливки прокатных валков, и может быть использовано при изготовлении чугунных прокатных валков.

Цель изобретения - измельчение первичной слруктуры чугуна и снижение уровня остаточных напряжений в рабочем слое валка.

Способ включает выплавку жидкого чугуна в печи, выпуск его в разливочный ковш при температуре 1450- 1550РС, в который предварительно загружают чугунную стружку от валков в количестве 2-10% от массы чугуна в ковше, выдержку чугуна в ковше и последующую заливку в литейную форму при температуре 1280-1360°С,

кристаллизацию и охлаждение отливки в форме.

Измельчение первичной структуры рабочего слоя валков при использовании предложенного способа достигается за счет обогащения жидкого чугуна дополнительными центрами кристаллизации при растворении чугунной стружки и существенного снижения температурного градиента в расплаве к стенке формы по глубине формирующегося рабочего слоя. При этом уменьшается предпочтительный рост дендритов первичного аустенита в направлении теплоотвода и они кристаллизуются более разветвленными и с небольшим расстоянием между ветвями высшего порядка. Такой характер кристаллизации предопределяет

4ь J

ч1

сд ел

и более низкий уровень остаточных напряжений в рабочем слое валка, а также уменьшает склонность к образованию на бочке трещин.

Увеличение температуры металла перед вводом стружки выше 1550ЬС приводит к ослаблению эффекта обработки стружкой вследствие дезактивации образующихся в чугуне центров кристал- лизации, в результате чего укрупняется структура и увеличивается уровень остаточных напряжений в отливках. При температуре выпуска чугуна ниже 1450°С происходит медлен- ное растворение особенно крупных частиц стружки, а поэтому не удается получить в расплаве и достаточно большое число центров кристаллизации что не позволяет существенно пони- зить уровень остаточных напряжений в отливках. К тому же уменьшается жидкотекучесть чугуна, в поверхностных слоях отливок имеются засоры . Жидкотекучесть чугуна существенно снижается также при понижении температуры заливки ниже 1280°С, что приводит к возникновению в отливках дефектов в виде недоливов и заворотов и повышению уровня остаточных напряжений в отливках, а увеличение температуры заливки выше 1360°С - к приварам металла бочек валков к поверхности кокилей. Использование менее 2% стружки не обеспечивает не- обходимое количество центров кристаллизации в расплаве, что не позволяет существенно изменить структуру и снизить уровень остаточных напряжений в валках, а увеличение присадки стружки свыше 10% приводит к значительному снижению температуры и жидкотекучести чугуна и соответственно способствует появлению брака отливок по засорам и недоливам.

Отливали чугунные валки исполнения СПХН-45 с размером бочки 705т ч1700 мм и черновой массой 7,1 т. Исходный чугун в количестве 8 т вы- плавляли в индукционной тигельной печи промышленной частоты. Состав чугуна, %, С 2,91i Si 0,72 Mn 0,47, S 0,06; P 0,22; Cr и Ni 1 ,12. в печи нагревали до 1 420-

,

ю15 20 25 30 35 JQ55

477515

1580°С

и сливали в разливочный ковш, на дно которого перед выпуском укладывали соответственно 160-800 кг чугунной стружки (2-10% от массы чугуна) от валков этого исполнения. После очистки шлака и замера температуры в ковше чугун заливали в литейные формы при температуре 1280- 1360°С.

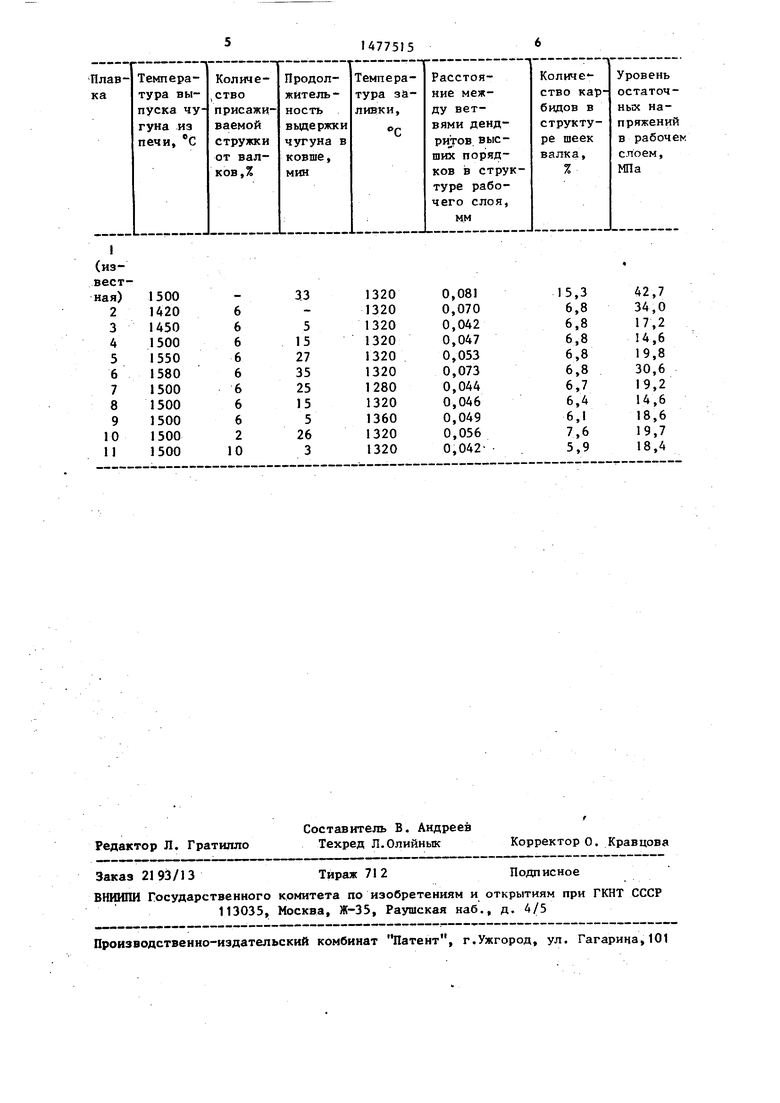

В процессе механической обработки полученных валков от них отрезали кольца (темплеты) для металлографических исследований и измерения уровня остаточных напряжений.

Кроме того, для сравнения отливали такие валки по известной технологии. Результаты исследований и замеров обобщены в таблице.

Сопоставление полученных результатов (таблица) показывают, что предлагаемые валки в сравнении с известными имеют более мелкую в 1 ,5-3 раза первичную структуру (расстояние между ветвями дендритов высшего порядка) , а уровень остаточных напряжений в рабочем слое этих валков в 2,2-3,5 раза ниже.

Кроме того, себестоимость этих валков также меньше на 12-20 руб. на 1 т за счет экономии легирующих элементов при выплавке чугуна. Уменьшается также брак валков по трещинам.

Формула изобретения

Способ изготовления чугунных прокатных валков, включающий выплавку жидкого чугуна в печи, выпуск его в разливочный ковш, выдержку в ковше, заливку в литейную форму при 1280-1360°С, кристаллизацию и охлаждение отливки в форме, отличающийся тем, что, с целью 45 измельчения первичной структуры чугуна и снижения уровня остаточных напряжений в рабочем слое валка, выпуск жидкого чугуна из печи в разливочный ковш осуществляют при 1450-1550°С, а перед выпуском на дно разливочного ковша дают чугунную стружку от отливаемых валков после их механической обработки в количестве 2-10% от массы чугуна в разливочном ковше.

40

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства легированного чугуна | 1986 |

|

SU1407958A1 |

| Способ получения износостойких высокопрочных отливок из чугуна | 2021 |

|

RU2765474C1 |

| Способ выплавки синтетического литейного чугуна | 1987 |

|

SU1423598A1 |

| Способ получения отбеленного чугуна в отливках | 1989 |

|

SU1624042A1 |

| Смесь для обработки чугуна | 1990 |

|

SU1735422A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ИЗ ЛЕГИРОВАННОГО ЧУГУНА | 2009 |

|

RU2395366C1 |

| Способ получения чугуна с шаровидным графитом для прокатных валков | 1988 |

|

SU1588775A1 |

| Способ изготовления чугунных прокатных валков | 1977 |

|

SU626886A1 |

| Способ получения отбеленного чугуна в отливках | 1982 |

|

SU1070194A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 1993 |

|

RU2027542C1 |

Изобретение относится к области литейного производства, а именно к способам отливки прокатных валков, и может быть использовано при изготовлении чугунных прокатных валков. Цель изобретения - измельчение первичной структуры чугуна и снижение уровня остаточных напряжений в рабочем слое валка. Способ включает выплавку жидкого чугуна в печи, выпуск его в разливочный ковш при температуре 1450-1550°с, в который предварительно загружают чугунную стружку в количестве 2-10% от массы чугуна в ковше, последующую заливку в литейную форму при температуре 1280-1360°с, кристаллизацию и охлаждение отливки в форме. 1 табл.

| Способ изготовления чугунных прокатных валков | 1977 |

|

SU626886A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Литые прокатные валки | |||

| М.: Металлургия, 1983, с | |||

| Шкив для канатной передачи | 1920 |

|

SU109A1 |

| Прибор для промывания газов | 1922 |

|

SU20A1 |

Авторы

Даты

1989-05-07—Публикация

1987-02-17—Подача