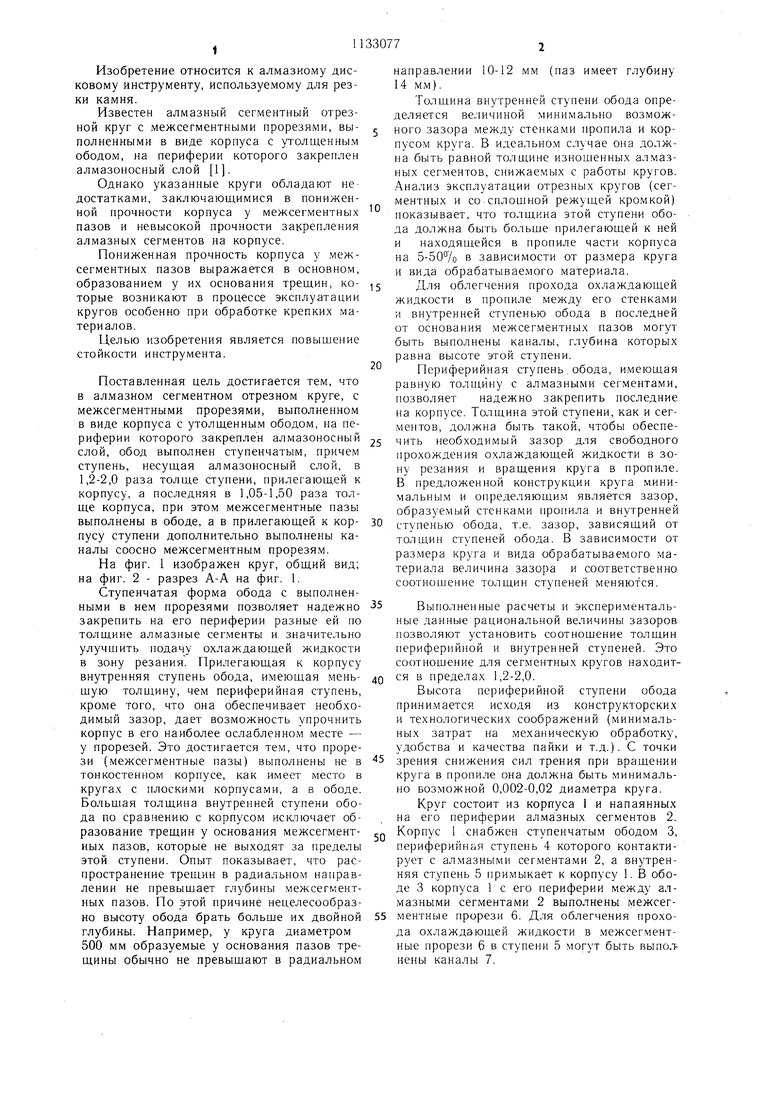

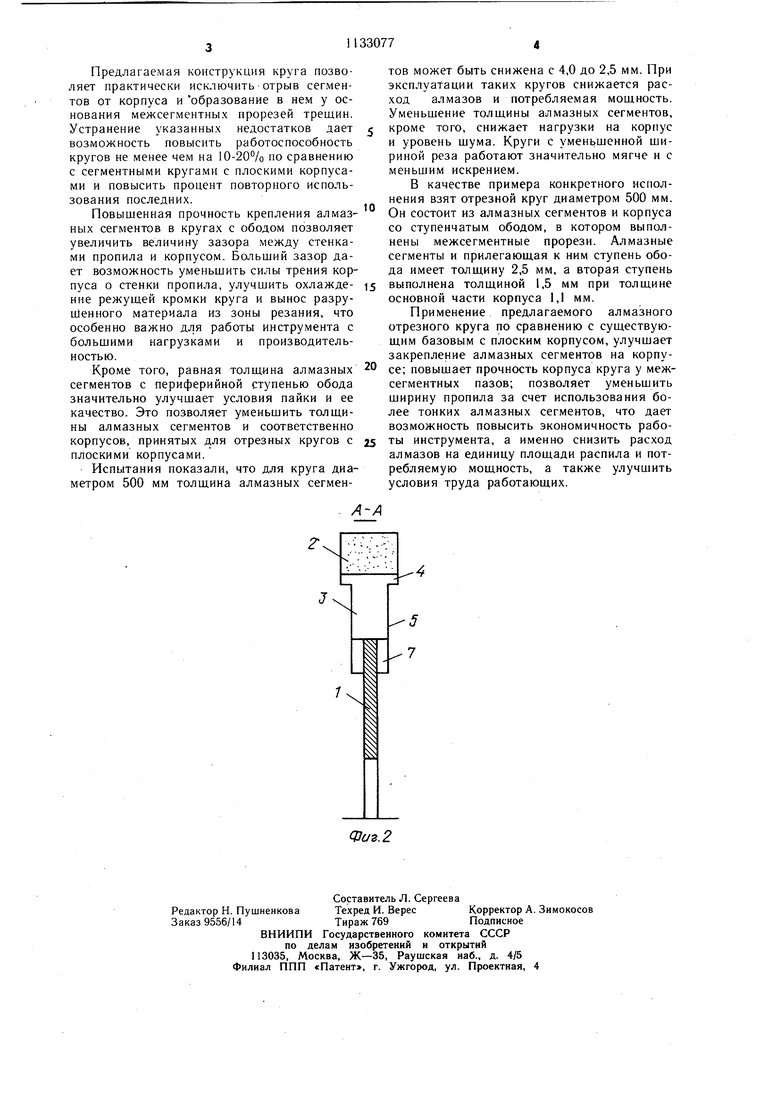

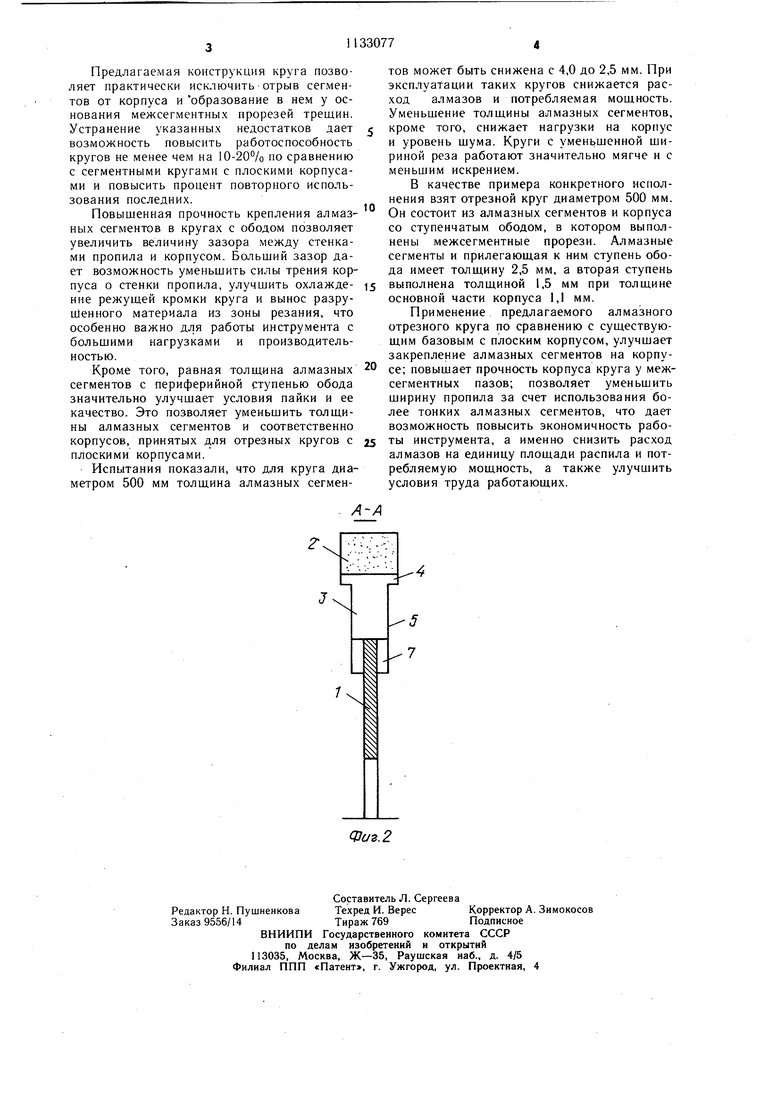

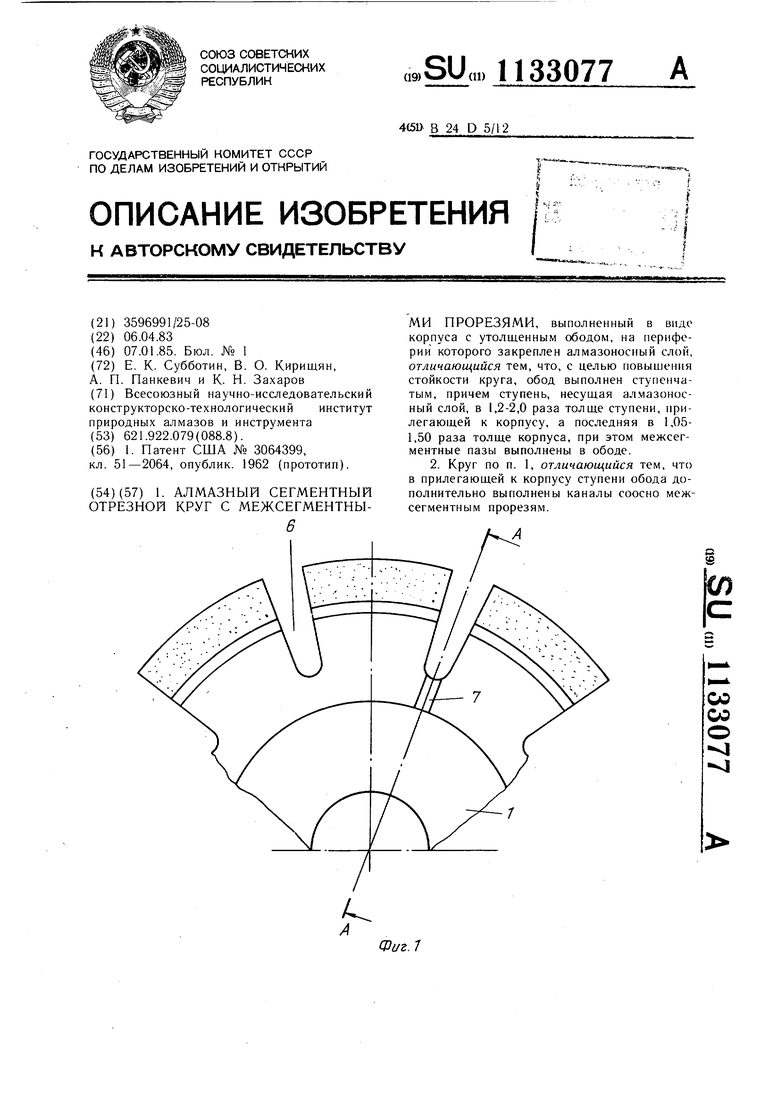

Фиг. 7 Изобретение относится к алмазному дисковому инструменту, используемому для резки камня. Известен алмазный сегментный отрезной круг с межсегментными прорезями, выполненными в виде корпуса с утолщенным ободом, на периферии которого закреплен алмазоносный слой 1. Однако указанные круги обладают недостатками, заключающимися в пониженной прочности корпуса у межсегментных пазов и невысокой прочности закрепления алмазных сегментов на корпусе. Пониженная прочность корпуса у межсегментных пазов выражается в основном, образованием у их основания трещин, которые возникают в процессе эксплуатации кругов особенно при обработке крепких материалов. Целью изобретения является повышение стойкости инструмента. Поставленная цель достигается тем, что в алмазном сегментном отрезном круге, с межсегментными прорезями, выполненном в виде корпуса с утолщенным ободом, на периферии которого закреплен алмазоносный слой, обод выполнен ступенчатым, причем ступень, несущая алмазоносный слой, в 1,2-2,0 раза толще ступени, прилегающей к корпусу, а последняя в 1,05-1,50 раза толще корпуса, при этом межсегментные пазы выполнены в ободе, а в прилегающей к корпусу ступени дополнительно выполнены каналы соосно межсегментным прорезям. На фиг. 1 изображен круг, общий вид; на фиг. 2 - разрез А-А на фиг. 1. Ступенчатая форма обода с выполненными в нем прорезями позволяет надежно закрепить на его периферии разные ей по толщине алмазные сегменты и значительно улучщить подачу охлаждающей жидкости в зону резания. Прилегающая к корпусу внутренняя ступень обода, имеющая меньщую толщину, чем периферийная ступень, кроме того, что она обеспечивает необходимый зазор, дает возможность упрочнить корпус в его наиболее ослабленном месте - у прорезей. Это достигается тем, что прорези (межсегментные пазы) выполнены не в тонкостенном корпусе, как имеет место в кругах с плоскими корпусами, а в ободе. Большая толщина внутренней ступени обода по сравнению с корпусом исключает образование трещин у основания межсегментных пазов, которые не выходят за пределы этой ступени. Опыт показывает, что распространение трещин в радиальном направлении не превыщает глубины межсегментных пазов. По этой причине нецелесообразно высоту обода брать больще их двойной глубины. Например, у круга диаметром 500 мм образуемые у основания пазов трещины обычно не превыщают в радиальном 1 72 направлении 10-12 мм (паз имеет глубину 14 мм). Толщина внутренней ступени обода определяется ве.шчиной минимально возможкого зазора между стенками пропила и корпусом круга. В идеальном случае она должна быть равной толщине изношенных алмазных сегментов, снижаемых с работы кругов. Анализ эксплуатации отрезных кругов (сегментных и со сплощной режущей кромкой) показывает, что толщина этой ступени обода должна быть больше прилегающей к ней и находящейся в пропиле части корпуса на 5-50% в зависимости от размера круга и вида обрабатываемого материала. Для облегчения прохода охлаждающей жидкости в пропиле между его стенками и внутренней ступенью обода в последней от основания межсегментных пазов могут быть выполнены каналы, глубина которых равна высоте этой ступени. Периферийная ступень , обода, и.меющая равную толщину с алмазными сегментами, позволяет надежно закрепить последние на корпусе. Толщина этой ступени, как и сегментов, должна быть такой, чтобы обеспечить необходимый зазор для свободного прохождения охлаждающей жидкости в зону резания и вращения круга в пропиле. В предложенной конструкции круга минимальным и определяющим является зазор, образуемый стенка.ми пропила и внутренней ступенью обода, т.е. зазор, зависящий от толщин ступеней обода. В зависи.мости от размера круга и вида обрабатываемого материала величина зазора и соответственно cooтнoпJeниe толщин ступеней меняются. Выполненные расчеты и экспериментальные данные рациональной величины зазоров позволяют установить соотношение толщин периферийной и внутренней ступеней. Это соотношение для сегментных кругов находитСИ в пределах 1,2-2,0. Высота периферийной ступени обода принимается исходя из конструкторских и технологических соображений (минимальных затрат на механическую обработку, удобства и качества пайки и т.д.). С точки зрения снижения сил трения при вращении круга в пропиле она должна быть минимально возможной 0,002-0,02 диаметра круга. Круг состоит из корпуса 1 и напаянных на его периферии алмазных сегментов 2. Корпус 1 снабжен ступенчатым ободом 3, периферийная ступень 4 которого контактирует с алмазными сег.ментами 2, а внутренняя ступень 5 примыкает к корпусу 1. В ободе 3 корпуса 1 с его периферии между ал.мазными сегментами 2 выполнены межсегментные прорези 6. Для облегчения прохода охлаждающей жидкости в .межсегментные прорези 6 в ступени 5 могут быть выполнены каналы 7.

Предлагаемая конструкция круга позволяет практически исключить отрыв сегментов от корпуса и образование в нем у основания межсегментных прорезей трещин. Устранение указанных недостатков дает возможность повысить работоспособность кругов не менее чем на 10-20/о по сравнению с сегментными кругами с плоскими корпусами и повысить процент повторного использования последних.

Повышенная прочность крепления алмазных сегментов в кругах с ободом позволяет увеличить величину зазора между стенками пропила и корпусом. Больший зазор дает возможность уменьшить силы трения корпуса о стенки пропила, улучшить охлаждение режущей кромки круга и вынос разрушенного материала из зоны резания, что особенно важно для работы инструмента с большими нагрузками и производительностью.

Кроме того, равная толщина алмазных сегментов с периферийной ступенью обода значительно улучшает условия пайки и ее качество. Это позволяет уменьшить толщины алмазных сегментов и соответственно корпусов, принятых для отрезных кругов с плоскими корпусами.

Испытания показали, что для круга диаметром 500 мм толц.1ина алмазных сегментов может быть снижена с 4,0 до 2,5 мм. При эксплуатации таких кругов снижается расход алмазов и потребляемая мощность. Уменьшение толщины алмазных сегментов, кроме того, снижает нагрузки на корпус и уровень щума. Круги с уменьшенной щириной реза работают значительно мягче и с меньшим искрением.

В качестве примера конкретного исполнения взят отрезной круг диаметром 500 мм. Он состоит из алмазных сегментов и корпуса со ступенчатым ободом, в котором выполнены межсегментные прорези. Алмазные сегменты и прилегающая к ним ступень обода имеет толщину 2,5 мм, а вторая ступень выполнена толщиной 1,5 мм при толщине основной части корпуса 1,1 мм.

Применение предлагаемого алмазного отрезного круга по сравнению с существующим базовым с плоским корпусом, улучшает закрепление алмазных сегментов на корпусе; повышает прочность корпуса круга у межсегментных пазов; позволяет уменьшить ширину пропила за счет использования более тонких алмазных сегментов, что дает возможность повысить экономичность работы инструмента, а именно снизить расход алмазов на единицу площади распила и потребляемую мощность, а также улучшить условия труда работающих.

| название | год | авторы | номер документа |

|---|---|---|---|

| ОТРЕЗНОЙ АЛМАЗНЫЙ СЕГМЕНТНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2073599C1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1996 |

|

RU2100184C1 |

| АЛМАЗНЫЙ ОТРЕЗНОЙ КРУГ | 2012 |

|

RU2519449C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ОТРЕЗНОГО КРУГА | 1999 |

|

RU2167758C1 |

| АБРАЗИВНЫЙ ОТРЕЗНОЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1992 |

|

RU2008189C1 |

| АЛМАЗНЫЙ СЕГМЕНТНЫЙ ОТРЕЗНОЙ КРУГ | 2009 |

|

RU2419539C1 |

| АЛМАЗНЫЙ ОТРЕЗНОЙ КРУГ | 2012 |

|

RU2478033C1 |

| Абразивный сегментный отрезной круг углового профиля | 1987 |

|

SU1516331A1 |

| ОТРЕЗНОЙ АБРАЗИВНЫЙ КРУГ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1998 |

|

RU2150371C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2072297C1 |

1. АЛМАЗНЫЙ СЕГМЕНТНЫЙ ОТРЕЗНОЙ КРУГ С МЕЖСЕГМЕНТНЫСО со со о МИ ПРОРЕЗЯМИ, выполненный в виде корпуса с утолщенным ободом, на периферии которого закреплен алмазоносный слой, отличающийся тем, что, с целью повышения стойкости круга, обод выполнен ступенчатым, причем ступень, несущая алмазоносный слой, в 1,2-2,0 раза толще ступени, прилегающей к корпусу, а последняя в 1,051,50 раза толще корпуса, при этом межсегментные пазы выполнены в ободе. 2. Круг по п. 1, отличающийся тем, что в прилегающей к корпусу ступени обода дополнительно выполнены каналы соосно межсегментным прорезям.

5

7

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3064399, кл | |||

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1985-01-07—Публикация

1983-04-06—Подача