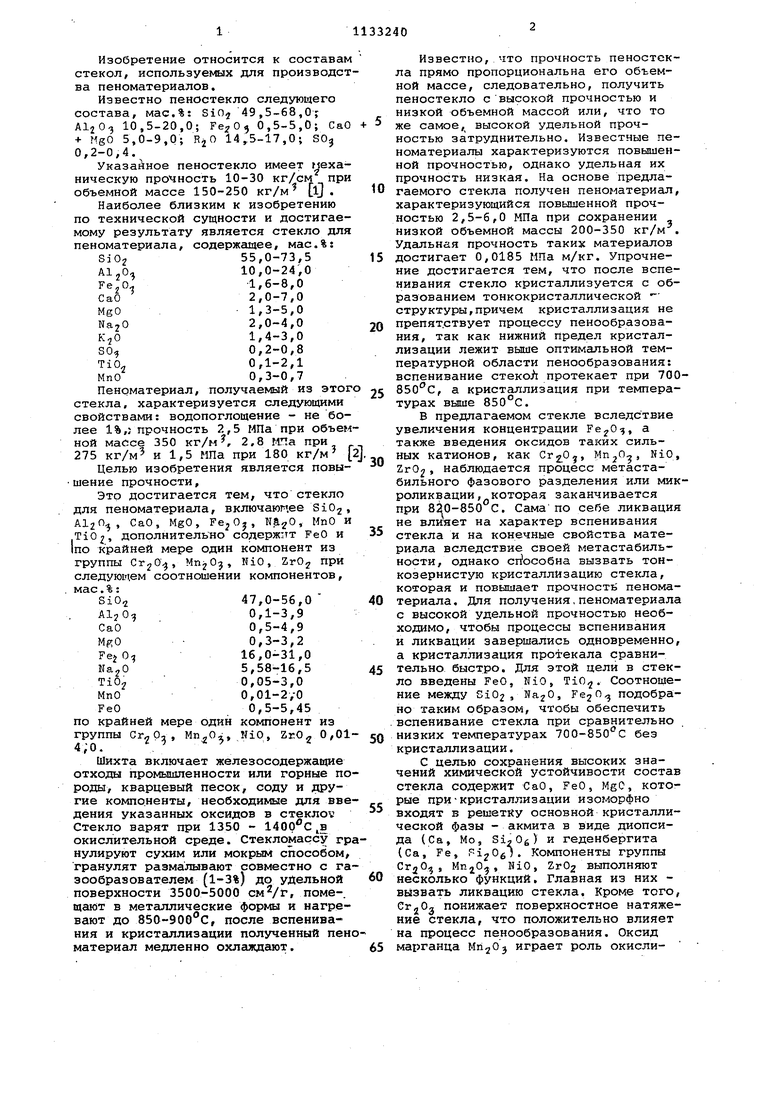

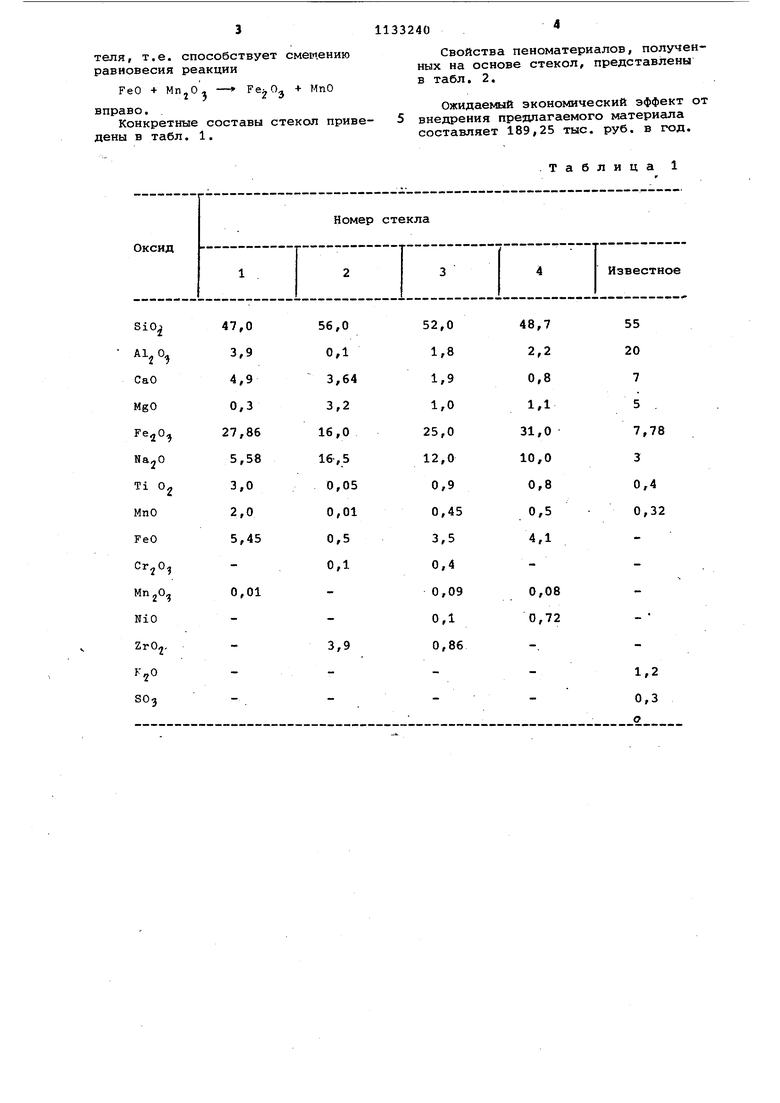

Изобретение относится к состава стекол, используемых для производс ва пеноматериалов, Известно пеностекло следующего состава, мас.%: Sio 49,5-68,Oj ) 10,5-20,0; 0,5-5,0; Ca + MgO 5,0-9,0; Ri 14,.5-17,0; SOa 0,2-0,4. Указанное пеностекло имеет меха ническую прочность 10-30 кг/см пр объемной массе 150-250 кг/м l . Наиболее близким к изобретению по технической сущности и достигае мому результату является стекло дл пеноматериала, содержащее, мас,%: SiOj55,0-73,5 10,0-24,0 1,6-8,0 2,0-7,0 MgO , 1,3-5,0 NajO2,0-4,0 1,4-3,0 0,2-0,8 0,1-2,1 MnO0,3-0,7 Пеноматериал, получаемый из это стекла, характеризуется следующими свойствами: водопоглощение - не бо лее 1%,: прочность 2,5 МПа при объе ной маисе 350 кг/м, 2,8 МПа при 275 кг/м и 1,5 МПа при 180 кг/м Целью изобретения является повы шение прочности, Это достигается тем, что стекло для пеноматериала, включаюг.ее SiOj Al2n.j, CaO, MgO, , , MnO TiO, дополнительно содержит FeO и шо крайней мере один компонент из группы , , NiO, ZrOj при следующем соотношении компонентов, мае.%: SiO,247,0-56,0 ,1-3,9 CaO 0,5-4,9 MgO 0,3-3,2 ,0-31,0 ,58-16,5 ,05-3,0 MnO0,01-2/0 FeO0,5-5,45 no крайней мере один компонент из группы Сг, рз, Mn,,0i, NiO, ZrO 0,01 4;о. V Шихта включает железосодержащие отходы промышленности или горные по роды, кварцевый песок, соду и другие компоненты, необходимые для вве дения указанных оксидов в стеклоу Стекло варят при 1350 - окислительной среде. Стекломассу гр нулируют сухим или мокрым способом гранулят размалывают совместно с га зообраз ователем (1-3%) до удельной поверхности 3500-5000 поме-. щайт в металлические формы и нагревают до 850-9ОО С, после вспенивания и кристаллизации полученный пен материал медленно охлаждают. Известно, что прочность пеностекла прямо пропорциональна его объемной массе, следовательно, получить пеностекло с высокой прочностью и низкой объемной массой или, что то же самое, высокой удельной прочностью затруднительно. Известные пеноматериалы характеризуются повышенной прочностью, однако удельная их прочность низкая. На основе предлагаемого стекла получен пеноматериал, характеризующийся повышенной прочностью 2,5-6,0 МПа при сохранении низкой объемной массы 200-350 кг/м . Удёьльная прочность таких материалов достигает 0,0185 МПа м/кг. Упрочнение достигается тем, что после вспенивания стекло кристаллизуется с образованием тонкокристаллической структуры,причем кристаллизация не препятствует процессу пенообразоваиия, так как нижний предел кристаллизации лежит выше оптимальной температурной области пенообразования: вспенивание стекоЛ протекает при 700850с, а кристаллизация при температурах выше 850с. В предлагаемом стекле вследствие увеличения концентрации , а также введения оксидов таких сильных катионов, как , ,, Nio, ZrO, наблюдается процесс метастабильного фазового разделения или микроликвации , которая заканчивается при 820-850 С. Сама по себе ликвация не влияет на характер вспенивания стекла и на конечные свойства материала вследствие своей метастабильности, однако способна вызвать тонкозернистую кристаллизацию стекла, которая и повышает прочности пеноматериала. Для получения,пеноматериала с высокой удельной прочностью необходимо, чтобы процессы вспенивания и ликвации завершались одновременно, а кристаллизация протекала сравнительно быстро. Для этой цели в стекло введены FeO, NiO, TiO. Соотношение между Si02, , FejO подобрано таким образом, чтобы обеспечить вспенивание стекла при сравнительно низких температурах 700-850с без кристаллизации. С целью сохранения высоких значений химической устойчивости состав стекла содержит СаО, FeO, MgO, которые при-кристаллизации изоморфно входят в решетку основной кристаллической фазы - акмита в виде диопсида (Са, Мо, Si,Og) и геденбергита (Са, Fe, . Компоненты группы СгдО , Mr.jO, NiO, Zr02 выполняют несколько функций. Главная из них вызвать ликвацию стекла. Кроме того, понижает поверхностное натяжение стекла, что положительно влияет на процесс пенообразования. Оксид марганца MrijOj играет роль окислителя, т.е. способствует смешению равновесия реакции + МпО FeO + Мп-Овправо. Конкретные составы стекол прив дены в табл. 1. Свойства пеноматериалов, полученных на основе стекол, представлены в табл. 2. Ожидаемый экономический эффект от внедрения предлагаемого материала составляет 189,25 тыс. руб. в год. .Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЕНОСТЕКЛО | 2007 |

|

RU2354617C1 |

| ПЕНОСТЕКЛО | 2007 |

|

RU2356862C1 |

| ПЕНОСТЕКЛО | 2007 |

|

RU2358926C1 |

| ПЕНОСТЕКЛО | 2006 |

|

RU2325361C1 |

| СТЕКЛО ДЛЯ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛА | 2002 |

|

RU2235694C2 |

| Стекло для получения пеноматериала | 1985 |

|

SU1315403A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНОСТЕКЛА | 2005 |

|

RU2291845C2 |

| Стекло | 1972 |

|

SU437724A1 |

| Каменное литье | 1979 |

|

SU787381A1 |

| СТЕКЛО ДЛЯ ПОЛУЧЕНИЯ ПЕНОМАТЕРИАЛА | 1973 |

|

SU393227A1 |

47,0

56,0 3,9 0,1 4,9 3,64 0,3 3,2

27,86 16,0 5,58 16,5 3,0 0,05 2,0 0,01 5,45 0,5 0,1

0,01

ZrO.

3,9

K,jO

303

48,7

2,0

55 20 1,8 2,2 1,9 0,8

7 1,0 1Д

5 5,0

31,0

7,78 2,0

10,0

3 0,9 0,8

0,4 0,45

. 05

0,32 3,5 4,1 0,4 0,09

0,08 0,1 0,72 0,86

1,2

0,3

II

III

Таблица 2

III

III

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 759471, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

Авторы

Даты

1985-01-07—Публикация

1983-05-10—Подача