1

Изобретение относится к производству камнелитых изделий, предназначенных для использования в промышленном и гражданском строительстве, для теплоизоляции различного промышленного 5 оборудования и других целей.

Известно каменное литье следующего состава, масс.%:

41-46

SiCj дЕлО

10-1310 Fe,0j

6-8 4-5 MgO 11-13 CaO K,0 0,5-1,5 Nap +

8-1015 TiOg

5-7 FeO

Недостатком указанного состава является большая объемная масса (3000 кг/мЬ) и, соответственно, повышенная теплопроводность при удовлет- 20 ворительной термостойкости материала. Известен также состав .23 каменного литья, включающий, масс.%: S i.Oa 46,5-55,0 А 5.0-2, 12,0-14,025

FeO1,3-1,5

Fe,2.0a 2,0-2,5 CaO 10,0-17,0 MgO1,5-11,0

1,0-2,030

2

0,6-0,8

TiOa 0,3-9,0

MnO 0,6-5,0

P5.05 0,5-0,7

,, 0,1-1,0

SOi.

Материал не вьадерживает перепады температур г , а объемная масса 2960-3100 кг/м препятствует использованию его в качестве теплоизоляции промышленных установок, при сооружении объектов промышленного и гражданского строительства.

Наиболее близким к предлагаемому является состав Гз стеклокристаллического материала, содержащий, масс.%;

49,0-62,0

SiOa

7,0-12,5 0,1-12,0

MgO 20,0-35,0

CaO 2,0-7,0

KuO 0,1-2,0

TiO(2 0,1-1,0

FeO 0,1-1,0

MnO 0,5-2,5

Si 0,05-0,4

SiC

Такой материал обладает большой плотностью (2630-2750 кг/м), недос;таточной термостойкостью (190-260с).

Целью изобретения является получение .поризованного каменного. литья- с объемной массой- менее 1000 кг/мЬ термостойкостью порядка 550 ± . Эта цель достигается тем, что каменное литье (также являгадееся стеклокристаллическим, материалом), включающее S fО,AtаО,, НдО, Са«, , ТЮц, FeO, MnO, SiC и Si, дополнительно содержит ,, Ма,0 и , при следующем соотношении указанных компонентов, масс.%: . 44,0-50,0 13,0-15,0 6,0-8,5 7,0-11,0 0,5-1,0 0,5-2,0 10,5-14,0 0,1-0,5 0,05-0,2 0,1-0,5 3,0-4,5 1,5-2,5 0,5-1,0 причем отношение FeO к FeoOnpasHO 3,0-4,0., Наличие FeO и количестве, определяемом отношением FeO : FegOj равном 3,0-4,0, обусловливает выдел ние одной из начальных кристаллических фаз - магнетита FeO инициирующей процесс образова {ия ос нов-ной кристаллической фазы материа ла - твердых растворов на основе пироксена; частично остаточное количество FeO обусловливает образование второй начальной кристалличес кой фазы - хромитпинелидов состава FeO(Cr, А1),(при CrgiO - A.) с вводимой добавкой , которгЛ-та ;ке как и магнетит, вследствие близо ти параметров кристаллической решет ки, способствует эпитaкcиaльнo iy росту основной кристаллической фазы твердых растворов на основе пироксе на. Так как. температуры формировани названных выцле °фаз совпадают о темпepaтypны 1 интервалом разложения вводимого Бспенивателя - карбида кр ния, то повышение значений кажущейся вязкости системы обусловливает ее вспенивание с образованием матер ала заданной объемной массы. Введение в состав 1,5-2,5 масс,% , как и присутствие незначител ного количества , способствует понижению вязкости остаточного стек ла (после выпадения первичных кристаллических фаз) и является благопр ятным для смещения процесса вспенивания силикатного расплава - разлож ния SIC в область более низких темп ратур. Процесс разложения карбида кремн в .силикатных расплавах сопровождает ся образованием СО и тонкодиспергированных частиц кремния, инициирующих выделение кристаллов таких фаз, как волластонит, псевдоволластонит, -.: , нироксеновые твердые растБспы гемпературахл ЗО-ВОО С. Г-дгчим образом, наличие кремния в составе также является положительным вследствие быстрого нарастания вязкости систекм в процессе вспенивания . При)эеденные соотношения СаО, MgO, ,OT и S I 0,обеспечивают максимально возможное выделение твердых растворов пироксена на кристаллах магнетита и .uпинeлидoв. При этом алюминатная составляющая входит в структуру П1фоксена в виде молекулы Чермака Мб{А1, Fe) SiCb « -Де We Са , , Присутствукицие в составе поризованного каменного литья окислы железа и марганца также участвуют в формировании твердых растворов. Окись титана входит в состав остаточного стекла, повышая его кислотность и вязкость. Все это обеспечивает степень закристаллизованности материала не менее, чем на 70% с остаточной стеклофазой повышенной вязкости. Изменение содержания компонентов состава сверх указанных пределов нежелательно в силу того, что они обеспечивают оптимальный интервал вязкости системы в процессе вспенивания, что в свою очередь способствует получению материала заданной объемной массы - менее 1000 кг/м. Требуемая термостойкость обеспе- . чена как пористостью материала, так и теплофизическими свойстваг/н основной кристаллической фазы - пироксеновыми твердыми раствора111и, а также низким содержанием остаточной стеклофазы. Вследствие этого, каменное литье обладает низкой теплопроводностью. Что в сочетании с удовлетворительными физико-химическими и механическими свойст.вами позволяет рекомендовать его к использованию в качестве теплоизоляционного материала в пром1,-итшленном и гра;кланском строительстве, а также для теплоизоляции промышленного оборудования. Примеры конкретных составов и свойств приведены,- соответственно, в табл. 1, 2, Поризованное каменное литье экономичнее получать из отходов камнелитейного производства, в частности из гранулята пироксено-порфиритового расплава (идущего на вторичный пере;тлав) , из бракованных партий диабазового кислотоупорного порошка, из порошка боя камнелитых изделий; практически для получения указанного материала возможно использование молотого гранулята расплава из магматических горных пород - диабаза, базальта, габбро, пироксенового порфирита и т.д. Состав 1 получают из отходов камнелитейного производства в виде измельченного боя труб; состав 2 из молотого гранулята пироксена-порфиритового расплава; состав 3 - из отходов от производства кислотоупорного порошка.

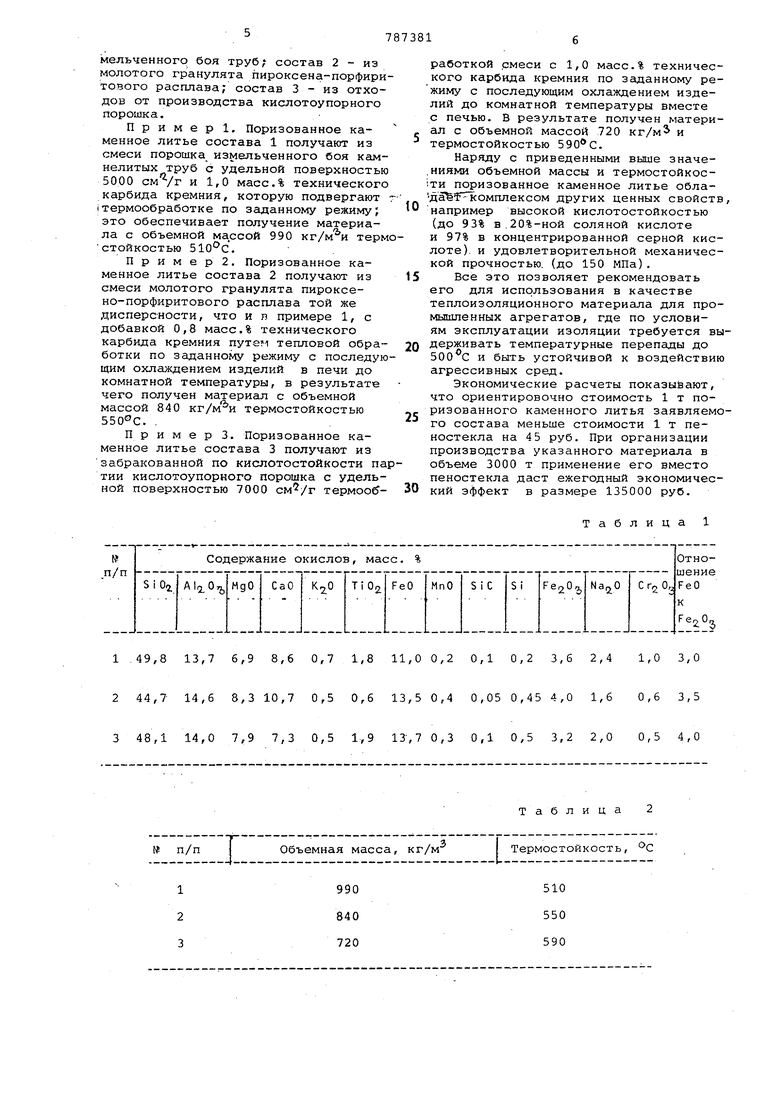

Пример 1, Поризованное каменное литье состава 1 получают из смеси порошка измельченного боя камнелитых труб с удельной поверхностью 5000 cMvr и 1,0 масс.% технического карбида кремния, которую подвергают термообработке по заданному режиму; это обеспечивает получение материала с объемной массой 990 кг/м и терм стойкостью .

П р и м е р 2, Поризованное каменное литье состава 2 получают из смеси молотого гранулята пироксено-порфиритового расплава той же дисперсности, что и п примере 1, с добавкой 0,8 масс.% технического карбида кремния путем тепловой обработки по заданному режиму с последующим охлаждением изделий в печи до комнатной температуры, в результате чего получен материал с объемной массой 840 кг/м и термостойкостью 5500с. .

П р и м е р 3. Поризованное каменное литье состава 3 получают из забракованной по кислотостойкости патии кислотоупорного порошка с удельной поверхностью 7000 термообработкой смеси с 1,0 масс.% технического карбида кремния по заданному режиму с последующим охлаждением изделий до комнатной температуры вместе с печью. В результате получен материал с объемной массой 720 кг/м и термостойкостью 590®С.

Нар5аду с приведенными выше значе.ниями объемной массы и термостойкости Поризованное каменное литье облада омплексом других ценных свойств, например высокой кислотостойкостью (до 93% в.20%-ной соляной кислоте и 97% в концентрированной серной кислоте), и удовлетворительной механической прочностью, (до 150 МПа).

5

Все это позволяет рекомендовать его для использования в качестве теплоизоляционного материала для промышленных агрегатов, где по условиям эксплуатации изоляции требуется выдерживать температурные перепады до

0 500®С и быть устойчивой к воздействию агрессивных сред.

Экономические расчеты показывают, что ориентировочно стоимость 1 т поризованного каменного литья заявляемо5го состава меньше стоимости 1 т пеностекла на 45 руб. При организации производства указанного материала в объеме 3000 т применение его вместо пеностекла даст ежегодный экономичес0кий эффект в размере 135000 руб.

таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения поризованногоСилиКАТНОгО МАТЕРиАлА | 1979 |

|

SU814917A1 |

| Каменное литье | 1980 |

|

SU937375A1 |

| Каменнок литье | 1989 |

|

SU1694540A1 |

| Каменное литье | 1986 |

|

SU1406131A1 |

| Каменное литье | 1981 |

|

SU1010037A1 |

| Каменное литье | 1982 |

|

SU1031943A1 |

| Каменное литье | 1983 |

|

SU1114649A1 |

| КАМЕННОЕ ЛИТЬЕ | 2012 |

|

RU2527408C2 |

| Каменное литье | 1983 |

|

SU1201251A1 |

| Каменное литье | 1982 |

|

SU1058924A1 |

149,8 13,7 6,9 8,6 0,7 1,8 11,0 0,2 244,7 14,6 8,3 10,7 0,5 0,6 13,5 0,4 348,1 14,0 7,9 7,3 0,5 1,9 13,7 0,3 № п/п I Объемная масса, кг/м

990

1 2 3 840 720

Таблица 2

510 550 590 0,1 0,2 3,6 2,4 1,0 3,0 0,05 0,45 4,0 1,6 0,6 3,5 0,1 0,5 3,2 2,0 0,5 4,0 Термостойкость, СС 787381 Формула изобретения Каменное литье, включающее , МдО, СаО, , tlO, Feb, MnO, SiC я SI, отличающееся тем, что, с целью получения поризовайного каменного литья с объемной массой менее 1000 кг/м и термостойкостью порядка 550 ± 40°С, оно дополнительно содержит FejO Na,jO и при следующем соотношении указанных компонентов, масс.%: 5Ю2 44,0-50,0 ACiO- 13,0-15,0 MgO 6,0-8,5 СаО 7,0-11,0 KjO0,5-1,0 TiOoL 0,5-2,0 пр но IQ пр О , 15 по кл 10,5-14,0 0,1-0,5 0,05-0,2 0,1-0,5 3,0-4,5 1,5-2,5 0,5-1,0 чем отношение FeO к Feo O рав3,0-4,0. Источники информации, нятые во внимание при экспертизе 1.Авторское свидетельство СССР 23642, кл, С 03 С 3/22, 1972. 2.Авторское свидетельство СССР 31473, кл. С 03 С 3/22, 1978. 3.Авторское свидетельство СССР заявке 2495710/29-33, С 03 С 3/22, 1977.

Авторы

Даты

1980-12-15—Публикация

1979-02-09—Подача