1 Изобретение относится к способа получения битумов путем окисления нефтяных остатков и может быть использовано в нефтеперерабатывающей, дорожной и других отраслях промышленности. Известный способ получения биту путем окисления нефтяных остатков кислородом воздуха при повьшенной температуре в присутствии катализа ра - сульфидов фосфора m. Недостаткам этого способа явля ются дефицитность и высокая стоимо применяемых катализаторов, ограничивающие его применение в промьш- лениости, а также относительно бол шая продолжительность проведения пр цесса, трудность приготовления однородной реакционной смеси и токсичность применяемых катализаторов. Наиболее близким к изобретению является способ получения битума путем окисления нефтяного остатка кислородом воздуха при нагревании в присутствии катализатора-хлорного железа и элементарной серы, взятой в количестве до 5 мас.% на исходное сырье 2J . Однако известный способ имеет недостаточно высокое качество целевого продукта по растяжимости (дуктильности) и глубине проникания иглы (пенетрации). Цель изобретения - повышение качества целевого продукта по растяжимости и глубине проникания иглы.

Поставленная цель достигается тем, что согласно способу получения битума путем окисления нефтяного остатка кислородом воздуха при 40 нагревании в присутствии 1-5 мае,7, на остаток катализатора, содержащего соединение железа и элементарную серу в качестве катализатора используют порошкообразный продукт, образующий- 45 ся в качестве отхода при очистке углеводородного газа от сероводорода и содержащий хелатный комплекс железа (111) с динатриевой солью этилендиаминтетрауксусной кислоты,бикар 50 бонат натрия, смесь сульфата и тиосульфата натрия и элементарную серу при следующем соотношении компонентов, мас.%:

Порошкооб-55

разный продукт, содержащий хелатугленосной нефти Куакбашского месторождения Татарии и при постоянном перемешивании - 1-5 мас.% отхода процесс сероочистки попутного газа содержащего хелатный комплекс желез с динатриевой солью этилендиаминтетрауксусной кислоты (трилоном Б) (2-6 мас.%), бикарбонат натрия (1-3 мас.%), сульфат и тиосульфат натрия (1-3 мас.%) и элементарную серу (88-96 мас.%). Затем полученную смесь в течение 7 ч продувают воздухом со скоростью 2 л/мин и температуру окисления поддерживают с помощью терморегулятора при 260 С.

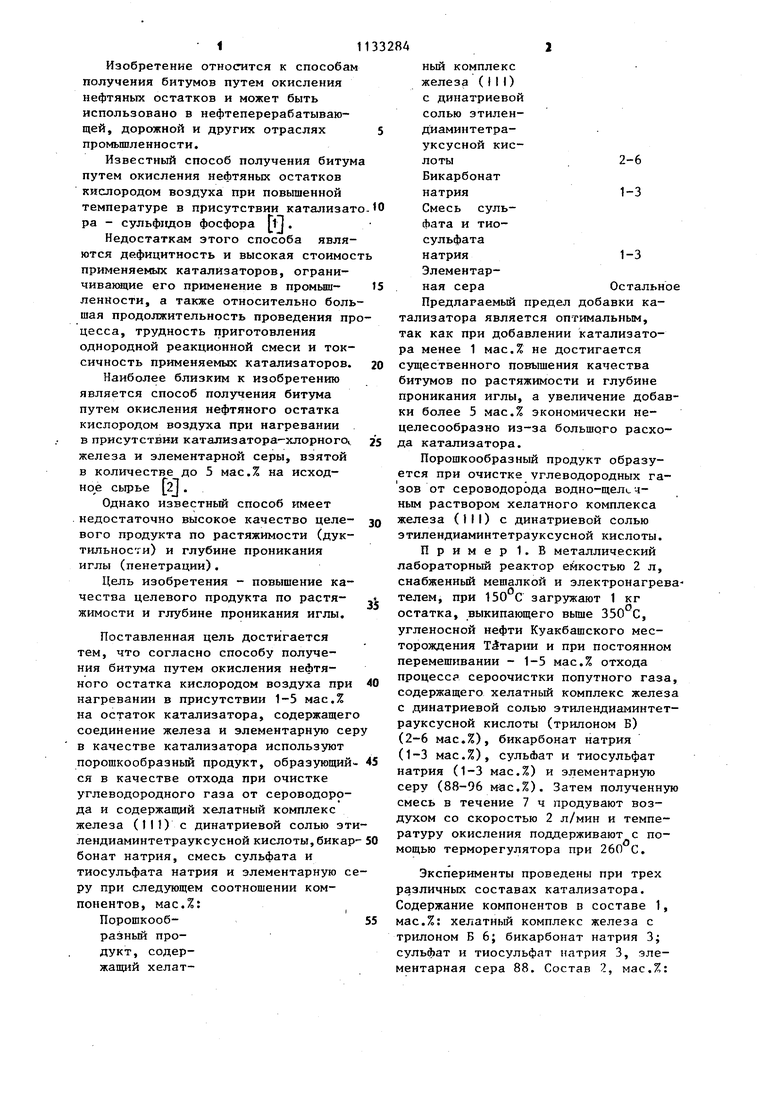

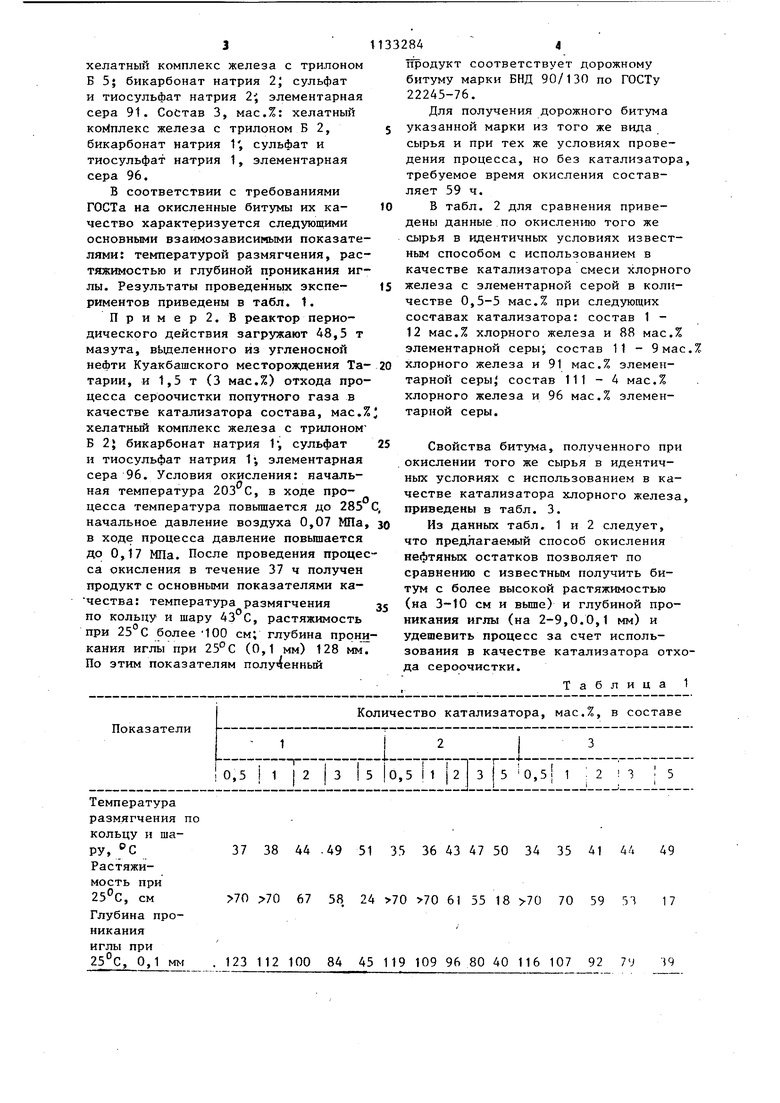

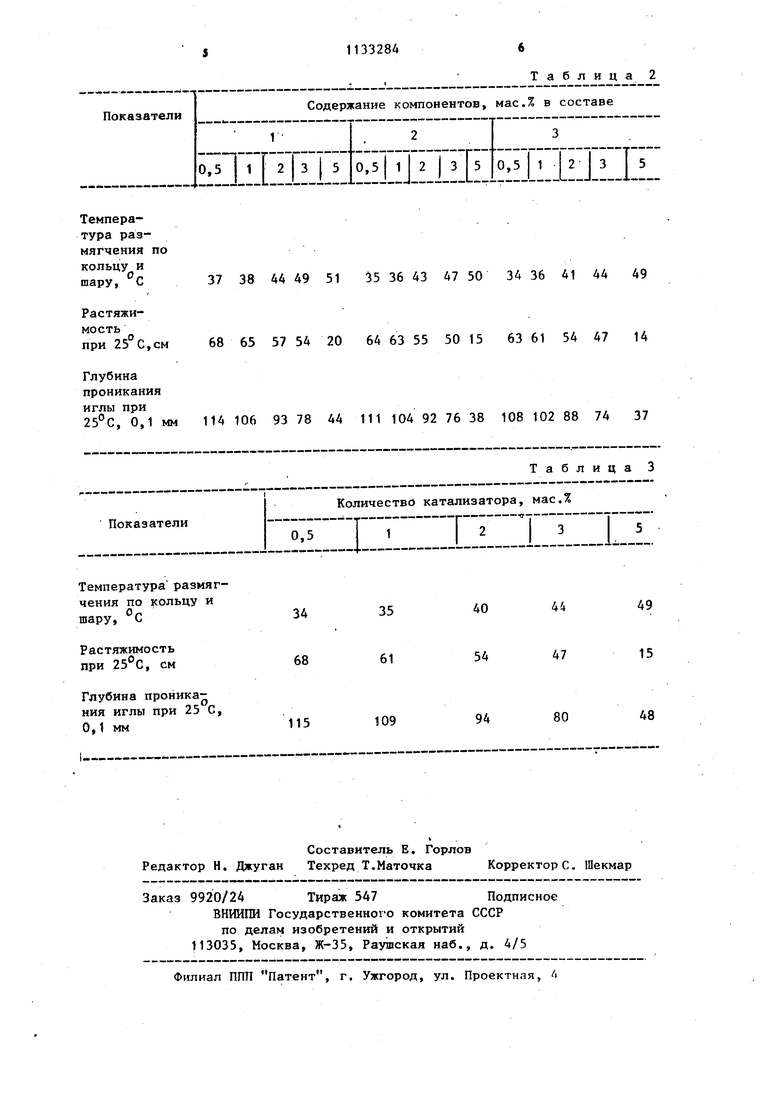

Эксперименты проведены при трех различных составах катализатора. Содержание компонентов в составе 1, мас.%: хелатный комплекс железа с трилоном Б 6; бикарбонат натрия 3; сульфат и тиосульфат натрия 3, элементарная сера 88. Состав 2, мас.%: 4 ный комплекс железа (III) с динатриевой солью этилендиаминтетра-уксусной кислоты2-6Бикарбонат натрия1-3 Смесь сульфата и тиосульфатанатрия1-3 Элементарная сераОстальное Предлагаемый предел добавки катализатора является оптимальным, так как при добавлении катализатора менее 1 мас.% не достигается существенного повышения качества битумов по растяжимости и глубине проникания иглы, а увеличение добавки более 5 мас.% экономически нецелесообразно из-за большого расхода катализатора. Порошкообразный продукт образуется при очистке углеводородных газов от сероводорода водно-щелсчным раствором хелатного комплекса железа (III) с динатриевой солью этилендиаминтетрауксусной кислоты. Пример 1. В металлический лабораторный реактор емкостью 2л, снабженный мешалкой и электронагрева телем, при 150 С загружают 1 кг остатка, выкипающего вьпие 350 С, халатный комплекс железа с трилоном Б 5; бикарбонат натрия 2J сульфат и тиосульфат натрия 2 элементарная сера 91. Состав 3, мас.%: хелатный коь плекс железа с трилоном Б 2, бикарбонат натрия 1, сульфат и тиосульфат натрия 1, элементарная сера 96. В соответствии с требованиями ГОСТа на окисленные битумы их качество характеризуется следующими основными взаимозависимыми показателями: температурой размягчения, растяжимостью и глубиной проникания иглы. Результаты проведенных экспериментов приведены в табл. 1. Пример 2. В реактор периодического действия загружают 48,5 т мазута, вЬщеленного из угленосной нефти Куакбашского месторождения Татарии, и 1,5 т (3 мас.%) отхода процесса сероочистки попутного газа в качестве катализатора состава, мас.% хелатный комплекс железа с трилоном Б 2; бикарбонат натрия 1, сульфат и тиосульфат натрия 1 , элементарная сера 96. Условия окисления: начальная температура 203 С, в ходе процесса температура повьшается до 285 начальное давление воздуха 0,07 МПа в ходе процесса давление повышается до 0,17 МПа. После проведения процес са окисления в течение 37 ч получен продукт с основными показателями качества: температура размягчения по кольцу и шару 43°С, растяжимость при 25 С более100 см; глубина прони кания иглы при 25°С (0,1 мм) 128 мм По этим показателям полученный продукт соответствует дорожному битуму марки БНД 90/130 по ГОСТу 22245-76. Для получения дорожного битума указанной марки из того же вида сырья и при тех же условиях проведения процесса, но без катализатора, требуемое время окисления составляет 59 ч. В табл. 2 для сравнения приведены данные по окислению того же сырья в идентичных условиях известным способом с использованием в качестве катализатора смеси хлорного железа с элементарной серой в количестве 0,5-5 мас.% при следующих составах катализатора: состав 1 12 мас.% хлорного железа и 88 мас.% элементарной серы; состав 11 - 9мас.% хлорного железа и 91 мас.% элементарной серы состав 111-4 мас.% хлорного железа и 96 мас.% элементарной серы. Свойства битума, полученного при окислении того же сырья в идентичных условиях с использованием в качестве катализатора хлорного железа, приведены в табл. 3. Из данных табл. 1 и 2 следует, что предлагаемый способ окисления нефтяных остатков позволяет по сравнению с известным получить битум с более высокой растяжимостью (на 3-10 см и Bbmie) и глубиной проникания иглы (на 2-9,0.0,1 мм) и удешевить процесс за счет использования в качестве катализатора отхода сероочистки. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Поглотительный раствор для очистки газа от сероводорода | 1979 |

|

SU1034756A1 |

| СПОСОБ ОЧИСТКИ ПОПУТНОГО НЕФТЯНОГО ГАЗА ОТ СЕРОВОДОРОДА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2385759C2 |

| СПОСОБ ОЧИСТКИ ПРИРОДНОГО ГАЗА ОТ СЕРОВОДОРОДА | 1998 |

|

RU2179475C2 |

| Способ получения битума | 1986 |

|

SU1384598A1 |

| АБСОРБЕНТ ДЛЯ ОЧИСТКИ ГАЗОВ ОТ СЕРОВОДОРОДА | 2003 |

|

RU2246342C1 |

| Способ получения тиосульфата натрия | 1981 |

|

SU945065A1 |

| Способ получения компаундированного дорожного битума | 2019 |

|

RU2729248C1 |

| Способ получения битумов | 1975 |

|

SU558931A1 |

| Резинобитумное дорожное вяжущее для асфальтобетонной смеси | 2018 |

|

RU2707770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОРОЖНОГО БИТУМА | 2015 |

|

RU2618266C1 |

СПОСОБ ПОЛУЧЕНИЯ БИТУМА путем окисления нефтяного остатка кислородом воздуха при нагревании в присутствии 1-5 мас.% на остаток катализатора, содержащего соединение железа и элементарную серу, отличающийся тем, что, с целью повышения качества целевого продукта, в качестве катализатора .используют порошкообразный продукт образующийся в качестве отхода при очистке углеводородного газа от сероводорода и содержащий хелатный комплекс железа

Температура размягчения по кольцу и шару С 37 38 44 .49 51 35 Растяжимость при 25с, см 70 70 67 58. 24 70 Глубина прониканияиглы при 25°С, 0,1 123 112 100 84 45 119 36 43 47 50 34 35 41 4Д 49 70 61 55 18 70 70 59 51 17 109 96 80 40 116 107 92 7J )9 Температура размягчения по кольцу и 37 38 44 49 51 шару, С Растяжимостьпри 25°С,см 68 65 57 54 20 Глубина проникания иглы при 25°С, 0,1 мм 114 106 93 78 44 Количество катализатора, мас.%

Показатели

0,5

Температура размягчения по кольцу и шару, с

34

Растяжимость при , см

68

Глубина проникания иглы при 25 Сt

115 0,1 мм

Таблица 2

Таблица 3

п:::п:л

49

44

40

15

47

54

48

80

94 35 36 43 47 50 34 36 41 44 49 64 63 55 50 15 63 61 54 47 14 11 104 92 76 38 108 102 88 74 37

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гун Р.Б | |||

| Нефтяные битумы | |||

| М., Химия 1973, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Там же, с | |||

| Рельсовый башмак | 1921 |

|

SU166A1 |

Авторы

Даты

1985-01-07—Публикация

1983-07-29—Подача