Изобретение относится к порошковой металлургии, а конкретно, к получению износостойких покрытий.

Цель изобретения - повышение износостойкости покрытия.

Предлагаемый способ заключается в следующем. Из порошков, входящих в состав наносимого материала покрытия, приготавливали шихту. Полученную шихту напрессовывали на рабочую поверхность стальной детали давлением прессования 3,5-4,5 т/см . Толщина напрессованной шихты соответствовала необходимой толщине покрытия. Деталь с напрессованным слоем помещали в вакуумную печь (остаточное давление в рабочей камере 10 ... мм рт.ст.) и нагревали до 1250- 1270°С. При указанной температуре деталь выдерживали в течение 2-3 ч. В процессе нагревания в напекаемом слое (покрытии) образуется жидкая

фаза, которая обуславливает гетеро- диффузионное сцепление материала покрытия с материалом детали. После окончания напекания деталь остуживают совместно с печью. Толщина напеченного покрытия может колебаться от 0,1 см и выше (любой заданной толщины).

Снижение давления напрессовки ниже 3,5 т/см4 приводит к образованию избыточной пористости, что влечет изменение геометрических размеров покрытия в процессе напекания, обуславливая выход детали из строя.

Увеличение давления напрессовки выие 4,5 т/см приводит к закрытию открытой пористости, что, при образовании жидкой фазы, вызывает1 гояв- ление микротрещин, обуславливающих низкое качество покрытия,,

При уменьшении температуры напека- ния ниже 1250°С не образуется жидкая

(.

ел

4

ое оз

фаза и процесс напекания не происходит.

При увеличении температуры напекания выше 1290°С происходит интенсивный растрав материала детали, что привадит к образованию каверн в теле детали, т.е. к выходу детали из строя,

Уменьшение времени напекания ниже 2 ч приводит к незавершенности гетеродиффузионных процессов, что ведет к резкому снижению качества покрытия, т,е, слабой сцепляемости покрытия с поверхностью детали

Увеличение времени напекания выше 3 ч не приводит к существенному улучшению качества покрытия, кроме того, может отрицательно сказаться длительное влияние жидкой фазы на поверхность детали, а .следовательно, и на качество покрытия.

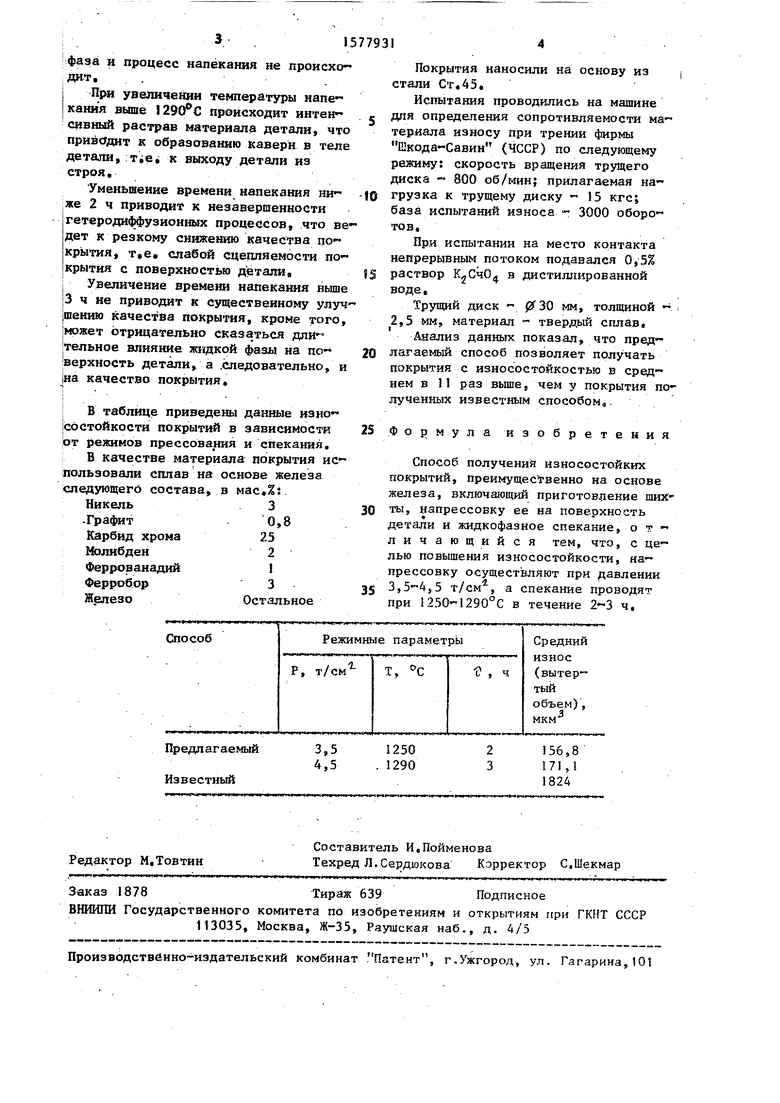

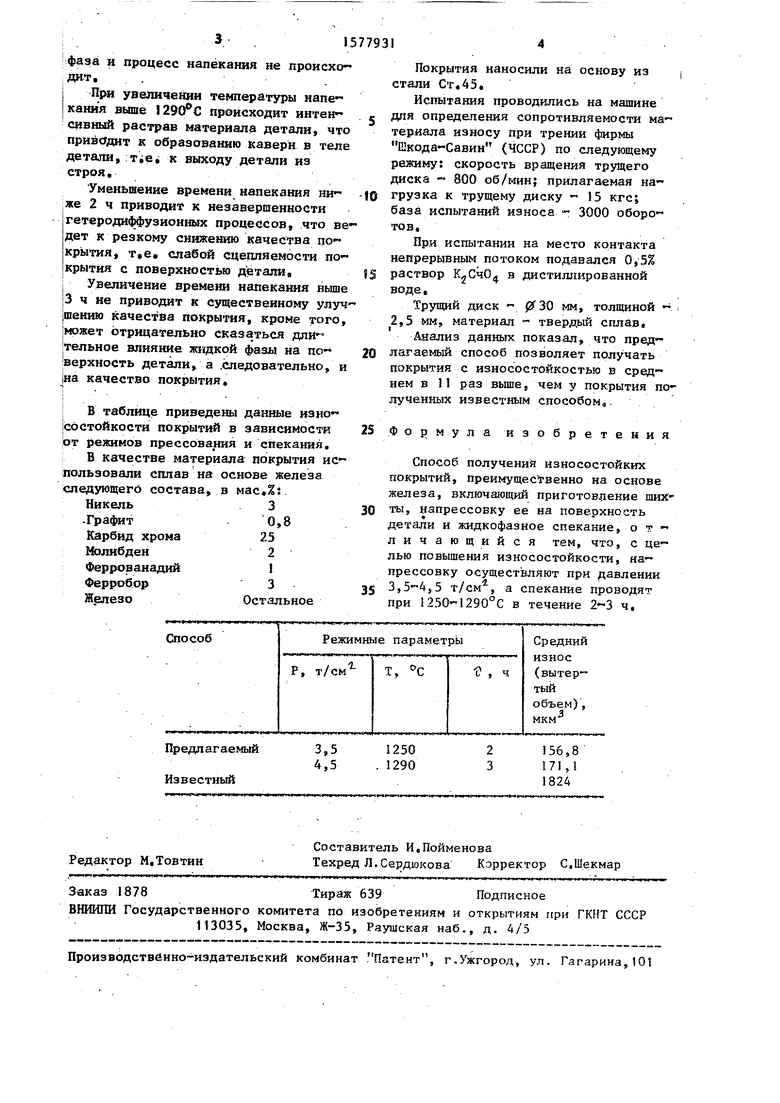

В таблице приведены данные износостойкости покрытий в зависимости от режимов прессования и спекания.

В качестве материала покрытия использовали сплав на основе железа следующего состава, в мас.%:

3

0,8 25 2 1 3 Остальное

Покрытия наносили на основу из , стали Ст.45.

Испытания проводились на машине с для определения сопротивляемости материала износу при трении фирмы Шкода-Савин (ЧССР) по следующему режиму: скорость вращения трущего диска - 800 об/мин; прилагаемая на- O грузка к трущему диску - 15 кгс;

база испытаний износа - 3000 оборотов.

При испытании на место контакта непрерывным потоком подавался 0,5% 5 раствор КлСчО в дистиллированной воде.

Трущий диск - мм, толщиной - 2,5 мм, материал - твердый сплав.

Анализ данных показал, что пред- 0 лагаемый способ позволяет получать покрытия с износостойкостью в среднем в М раз выше, чем у покрытия полученных известным способом

5 Формула изобретения

Способ получения износостойких покрытий, преимущественно на основе железа, включающий приготовление ших0 ты, напрессовку ее на поверхность детали и жидкофазное спекание, о f - личающийся тем, что, с целью повышения износостойкости, напрессовку осуществляют при давлении

35 3,5-4,5 т/см4, а спекание проводят при 1250-1290°С в течение 2-3 ч.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения покрытий из металлического порошка | 1983 |

|

SU1135554A1 |

| Способ изготовления спеченных пористых покрытий | 1982 |

|

SU1129027A1 |

| Шихта на основе порошка никелевого сплава марки СНГН | 1987 |

|

SU1435657A1 |

| Способ восстановления электрода-инструмента | 1990 |

|

SU1754391A1 |

| СПОСОБ НАНЕСЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ | 1969 |

|

SU248421A1 |

| Эвтектический сплав | 1989 |

|

SU1793000A1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПОВЕРХНОСТЕЙ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2192949C2 |

| Способ изготовления фрикционного изделия | 2023 |

|

RU2829077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СПЕЧЕННЫХ ПОРИСТЫХ ИЗДЕЛИЙ ИЗ ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА | 2010 |

|

RU2444418C1 |

Изобретение относится к порошковой металлургии, в частности к способам получения износостойких покрытий преимущественно на основе железа. Цель - повышение износостойкости. Приготовленную шихту напрессовывают на стальную поверхность при давлении 3,5-4,5 т/см 2 и спекают при 1250-1290°С в течение 2-3 ч. Проведение жидкофазного спекания при указанных режимах позволяет улучшить качество покрытия. 1 табл.

| Федорченко И.МС и др | |||

| Диффузионное насыщение и покрытие на металлах, Киев: Наукова думка, 1983, с | |||

| Ударно-вращательная врубовая машина | 1922 |

|

SU126A1 |

| Авдеев Н.Б | |||

| Металлирование, М,: Машиностроение, 1978, с | |||

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1990-07-15—Публикация

1988-01-13—Подача