Изобретение относится к стекольной промьшшенн5сти и может быть использовано для получения оптических изделий с высокими оптико-механичес кими свойствами.

Известен способ получения оптических изделий путем упрочнения их ионным обменом и нанесения на поверхность тленкообразующего раствора, содержащего ацетат циркония с последующим нагревом при 300-350 С на воздухе до образования окиси цирг кония to

Однако использование этого способа для получения оптических изделий приводит к ухудшению их оптических свойств, так как пока:эатель преломления двуокиси циркония (7гО 2,3) больше показателя преломления сили. катного стекла ( Ь 1,51-1,53) почти в 1,4 раза.

Наиболее близким к изобретению по технической сущности и достигаемоему результату является способ получения оптических изделий путем упрочнения их ионным обменом, нанесения просветляющего покрытия и последуннцего отжига 2.

Недостатками известного способа являютсяснижение прочности, достигнутой в результате ионообменной обработки, за счет образования в пленке растягивающих напряжений в процессе ее формирования и низкая производительность за счет длительных режимов ионообменной обработки и отжига.

Цель изобретения - сохранение прочности, достигнутой в результате ионообменной обработки,- и увеличение производительности.

Поставленная дель достигается тем, что согласно способу получения оптических изделий путем ионообменной обработки их, нанесени-я просветлягощего покрытия и последуняцего отжига, покрытие наносят двухстадийным дискретным напылением материала с показателем преломления 1,3-1,45 сначала со скоростью 3-5 нм/с, затем со скорос.тью 1-2,5 нм/с, а отжиг ведут после каждой стадии напыления при 250-350 С в течение 0,2-0,1 ч.

Выбор параметров нанесения покрыт тия и последукщего отжига определяют ся следующими условия1«1.

Чем тоньше покрытие, тем меньше sKsnaiMH растягивающих напряжений вовозникают в нем и тем быстрее они релаксируют при последунмцем отжиге. Следовательно, просветляющее покрытие необходимо нанести дву с- адийным дискретным нагалпением материала, а отжиг производить после каждой стадии напыления.

С увеличением скорости напыления покрытия степень сохранения прочности, достигнутой в результате ионообменной обработки, возрастет, но при скоростях напыления, превьшакнцих 5 нм/с, технология просветления осло жняется. Поэтому верхний предел скорости напыления материала на первой стадии ограничен этой величиной. Нижний предел скорости напыления материала на первой стадии ограничен 3 нм/с, поскольку дальнейшее снижение скорости напыления приводит к снижению прочности, достигнутой в результате ионообменной обработки.

С увеличением скорости напьшения материала адгезионшле и прочностные свойства покрытия уху/упаются. Поэтому верхний предел скорости напыления материала на второй стадии огранчен скоростью, равной 2,5 нм/с. При скорости напыления материаламеньше, чем 1 нм/с, равномерность покрытия и его оптические свойства ухудшаются. Поэтому нижний предел скорости напыления материала на второй стадии ограничен этой величиной.

Выбранные температурно-времешше интервалы отжига должны обеспечить практически полную релаксацию растягивающих напряжений в покрытии и неизменность прочности, достигнутой в результате ионообменной обработки. При температуре отжига меньше, чем , релаксация напряжений в покрытии идет крайне медленно, что снижает производительность процесса,, а при температуре выше 350С снижается прочность, достигнутая в результате ионообменной обработки. Время отжига определяется температурой отжига и снижается с увеличением температуры отжига.

&йбор материала для нанесения просветлякяцего покрытия определяется требованиями, предъявляемыми к физическим, химическим и оптическим свойствам изделия и его показателям преломления. Для изделий, изготовленных из силикатных стекол с показателем преломления 1,, эффект просветления достигается при использовании покрыт из материалов, имекицих показатель преломпеиия .45.

Способ осуществляется следумцим образом.

Изготавливают из оптического стекла К 100 165 светоклиньев и произвольно раэ(вают на 11 партий по 15 штук в каждой. Первую партию светоклиньев ве подвергают ионообнеН ной обработке, просветлению и отяиГУ. Ъторую партию подвергают ионообменной обработке, просветлению и отжигу по известному способу, а остальные девять партий - по предлагаемому.

Ионообменную обработку осуществляг ют в расплаве KNO при 450t5 C. Просветляюв(ве покрытие накосят метовом : вакуумного напыления материала, состоящего из 95 ttaCt%1A Fg и 5 мас.% На установке УВН-22(ЭО.

Отжиг покрытия производят на той Жё установке. Механическую прочность светоклиньев определяют на разрывной машьне УШ-5, а коэффициент отражения света на спектрофотометре СФД 2 с приставкой на отражение.

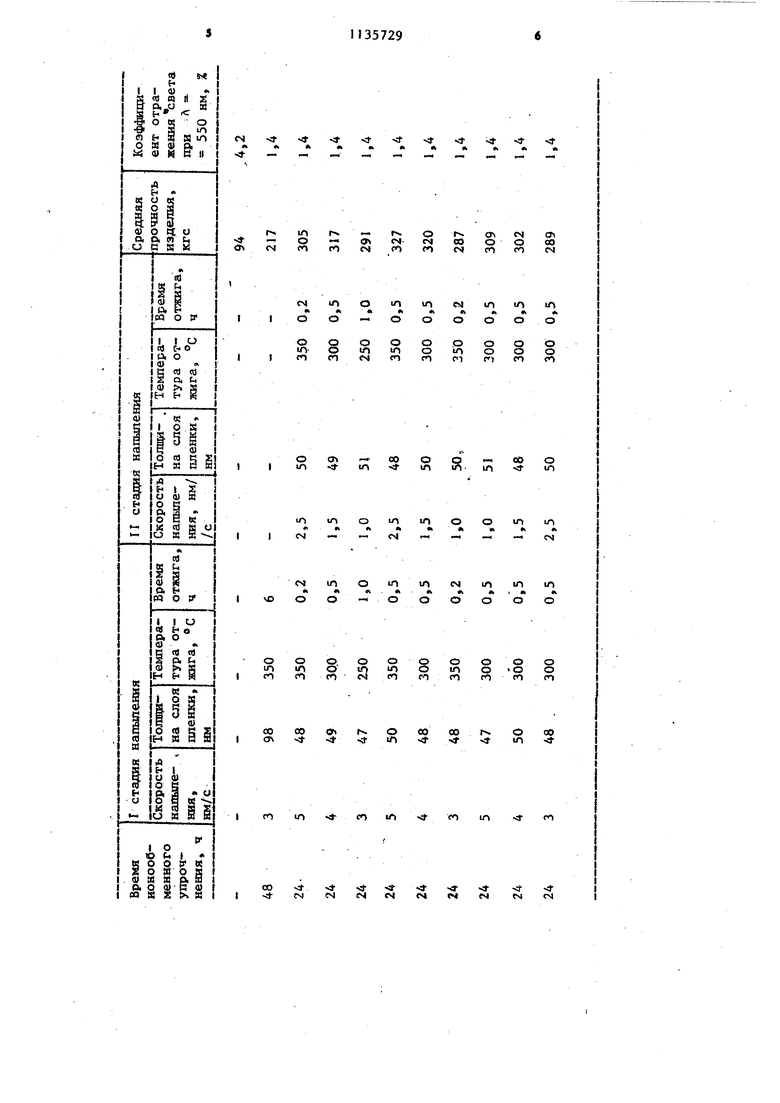

Конкретные примеры предлагаемого способа (режюш нанесения покрытия и отжига) П1жведе1а|| в таблице.

Из таблицы видно, что способ полу чения оптических изделий tiyrett нанесения покрытия двухстцщ Ьшм дискретным напыл(Бнием материала, состоящего из 95 мас.Х к 5 мас.% CeF} , сначала со cKopoctb 35 им/с, затем со схороетыо 1-2,5 вм/t И его отжигом после кажд стадш нашшеимя оря 250-Э50 С в течение 0,2-1,0 ч позволяет созфанить прочность, достигнутую в результате ионо1г обменной сК работт, щжмермо иа 50Z выве и увеличить щюизводи тельность в раза по сравветоо с иэвестньм способом. j

СШЮОВ ПОЛУЧЕНИЯ ОПТИЭДСКИХ ИЗДЕЛИЙ путем ионообменной обработки их, нанесения просветляющего покрытия и последующего отжига, о т л ичающийся тем, что, с целью сохранения прочности , достигнутой в результате ионообменной обработки, и увеличения производител ьности, покрытие наносят двухстадийным кратным напылением-.материала с пока-. зателем преломления 1,3-1,45 сначала со скоростью 3-5 нм/с, затем со скоростью 1-2,5 нм/с, а отжиг ведут после каждой стадии напыления при 250-350 С в течение 0,2-1,0 ч.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ СТЕКЛА И СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 0 |

|

SU349157A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Бутаев A.M | |||

| и др | |||

| Просветление тишровавпого стекла, упрочненного BOHHtdM обменом | |||

| - Стекяо и керамика, 1981, 9, C.9-IQ | |||

Авторы

Даты

1985-01-23—Публикация

1982-11-12—Подача