Изобретение относится к черной металлургии-, в частности к произвол ству стали, и может быть использовано для внепечной обработки стали в ковше на выпуске ее из сталешта- вильного агрегата.

Целью изобретения является повышение усвоения марганца и кремния сталью при ее легировании.

В предлагаемом способе марганцевые ферросплавы вводятся в ковш совместно со шлаком от их вьшлавки при соотношении сплава к минеральной части 1:(0,20-0,85), причем загрузка их в ковш производится во время выпуска плавки перед вводом кремнистых ферросплавов.

Сущность изобретения заключается в следующем.,

Шлаки от производства марганцевых ферросплавов имеют низкие температуры плавления (1230-1300 С), содержат незначительное количество окис- ,лов железа, что позволяет использовать их в качестве флюса с высокими рафинирующими способностями при обработке стали в ковше. Образующийся на поверхности металла слой расплава с низкой теплопроводностью (за счет высокого содержания кремнезема) предохраняет металл от переохлаждения и спосс5бствует более полному усвоению марганца и кремния, вводимых в виде ферросплавов. Содержащаяся в шлаке закись марганца оказывает положительное влияние на перераспределение марганца между металлом и шлаковой фазой.

Использование смеси с соотношением сплав/шлак более, чем 1:0,20 нецелесообразно, так как количество шлака в этом случае недостаточно для образования, устойчивого шлакового покрова, :что приводит к повышению теплопотерь с поверхности металла и уве личению угара марганца и кремния. Если это соотношение менее, чем 1:0,85, то значительно ухудшается усвоение легирующих элементов за счет разбавления сплава шлаком, а, значит, и увеличения потерь микровключений сплава в массе шлака. Кром того, в этом случае возрастает загрянение металла серой и снижается температура обрабатываемой стали, а при использовании в качестве легирующе- го сплава силикомарганца увеличивается вероятность расхода части

5

0 0 5

0 5 0 5

кремния этого сплава на восстановление марганца из шлакаj что приводит к необходимости дополнительной присадки кремнистых ферросплавов.

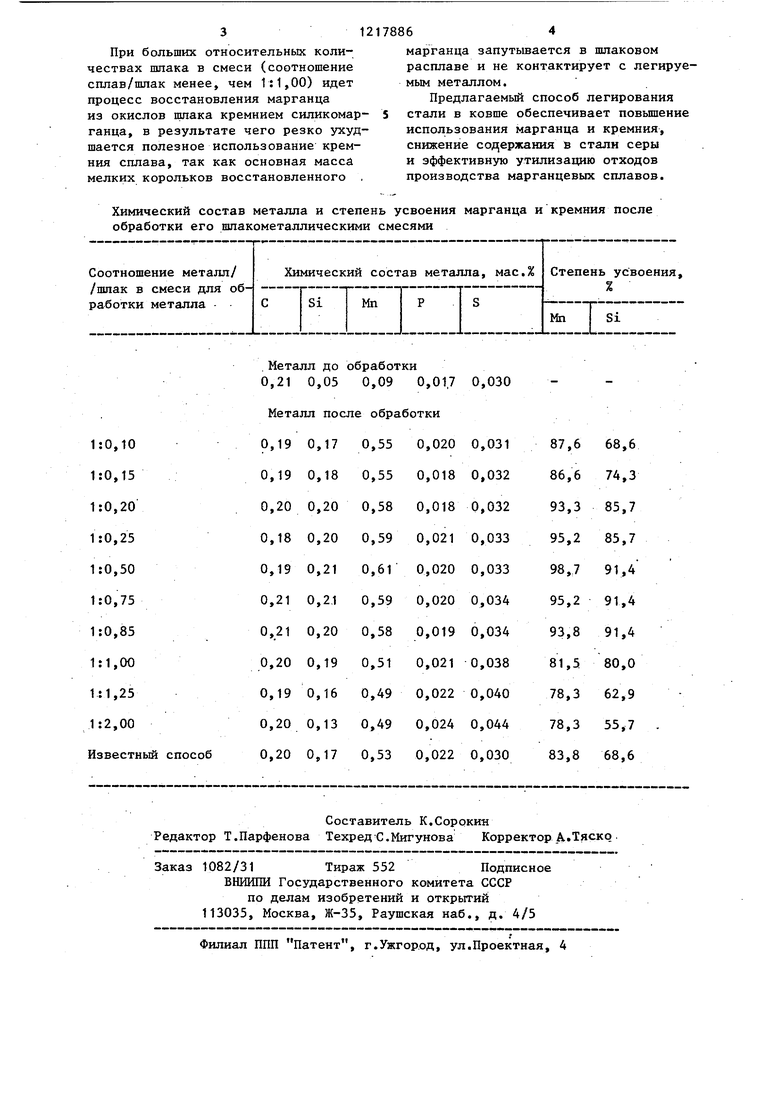

Для подтверждения эффективности предлагаемого способа легирования обработке подвергался металл следующего химического состава: С 0,21; Si 0,05; Мп 0,09; Р 0,017; S 0,030. После нагрева в электродуговой печи емкостью .500 кг до 1590-1610 С металл сливался в ковш емкостью 80 кг. В опытах использовали стандартный си- ликомарганец с содержанием марганца 71,8%, кремния 16,5%. Шлак от выплавки этого сплава содержит,%: 5iO 44,6; СаО 14,0; МпО 25,16; MgO 2,29; 5,53; 1,15; S 0,78. Сплав и смеси его со шлаком вводили в металл во время выпуска плавки из печи перед присадкой ферросилиция. Количество силикомарганца задавали из расчета содержания его в готовой стали 0,55% и с учетом среднего угара марганца 15%. Количество ферросилиция ФС65 - 0,1% от массы обрабатываемой стали.

Химический анализ образцов стали после обработки позволил определить интервал концентраций силикомарганца в шлаке, при котором усвоение марганца и кремния максимальное, при минимальном переходе серы в металл. Наиболее благоприятные условия для легирования создаются при использовании Смеси с соотношением сплав/ /шлак 1:(0,20-0,85) или 83-54% сплава в шлаке. Внутри этого интервала степень усвоения марганца 93,3 - 98,7%, кремния 85,7 - 91,4%, тогда как вне предлагаемых пределов усвоение марганца не превьш1ает 87,6%, кремния - 80,8%. В то же время переход серы в металл из минеральной составляющей смеси заметно возрастает уже при соотношении сплава к шлаку,, равном 1:1,00, значительно увеличиваясь при дальнейшем росте относительного содержания шлака. Так, прирост содержания серы в металле после его обработки смесями с соотноше- . нием менее, чем 1:0,85 составил .в среднем 0,0049% в расчете на 1% задаваемого шпака, а использование шпакометаллических смесей в пределах 1:(0,20-0,85) снизило переход серы в сталь почти наполовину.

312

При больших относительных количествах шпака в смеси (соотношение сплав/шлак менее, чем 1:1,00) идет процесс восстановления марганца из окислов шлака кремнием силикомар- ганца, в результате чего резко ухудшается полезное использование кремния сплава, так как основная масса мелких корольков восстановленного

Химический состав металла и степень усвоения марганца и кремния после обработки его шлакометаллическими смесями

. Металл до обработки 0,21 0,05 0,09 0,01,7

Заказ 1082/31 Тираж 552 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

64

марганца запутьшается в шлаковом расплаве и не контактирует с легируемым металлом.

Предлагаемый способ легирования

стали в ковше обеспечивает повьшхение использования марганца и кремния, снижение сод ержания в стали серы и зффективную утилизацию отходов производства марганцевых сплавов.

0,030

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для обработки стали | 1977 |

|

SU726179A1 |

| Способ выплавки стали в кислородном конвертере | 1982 |

|

SU1071643A1 |

| Способ получения стали для литья в песчаные формы | 1980 |

|

SU969752A1 |

| ЭКЗОТЕРМИЧЕСКИЙ БРИКЕТ ДЛЯ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ СПОКОЙНОЙ СТАЛИ | 1993 |

|

RU2064508C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАРГАНЕЦСОДЕРЖАЩИХ ОТВАЛЬНЫХ ШЛАКОВ | 2008 |

|

RU2374336C1 |

| Способ раскисления стали в ковше | 1985 |

|

SU1321754A1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| Шлакометаллическая смесь для внепечной обработки стали | 1984 |

|

SU1135768A1 |

| СПОСОБ ДЕФОСФОРАЦИИ ФЕРРОСПЛАВОВ | 2011 |

|

RU2454467C1 |

| Чубинидзе Т.А | |||

| и др | |||

| Промышленное опробование шлака силикомарган- ца для рафинирования мартеновской стали | |||

| В кн.: Материалы республиканской научно-технической конференции молодых ученых | |||

| Институт металлургии АН Груз.ССР, Тбилиси, 1974, с.3-4 | |||

| Власов П.Н | |||

| и др | |||

| Применение шлака от производства силикомарганца для обработки стали | |||

| В кн.: Шлаки черной металлургии | |||

| г.Свердловск, т | |||

| Пишущая машина | 1922 |

|

SU37A1 |

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-31—Подача