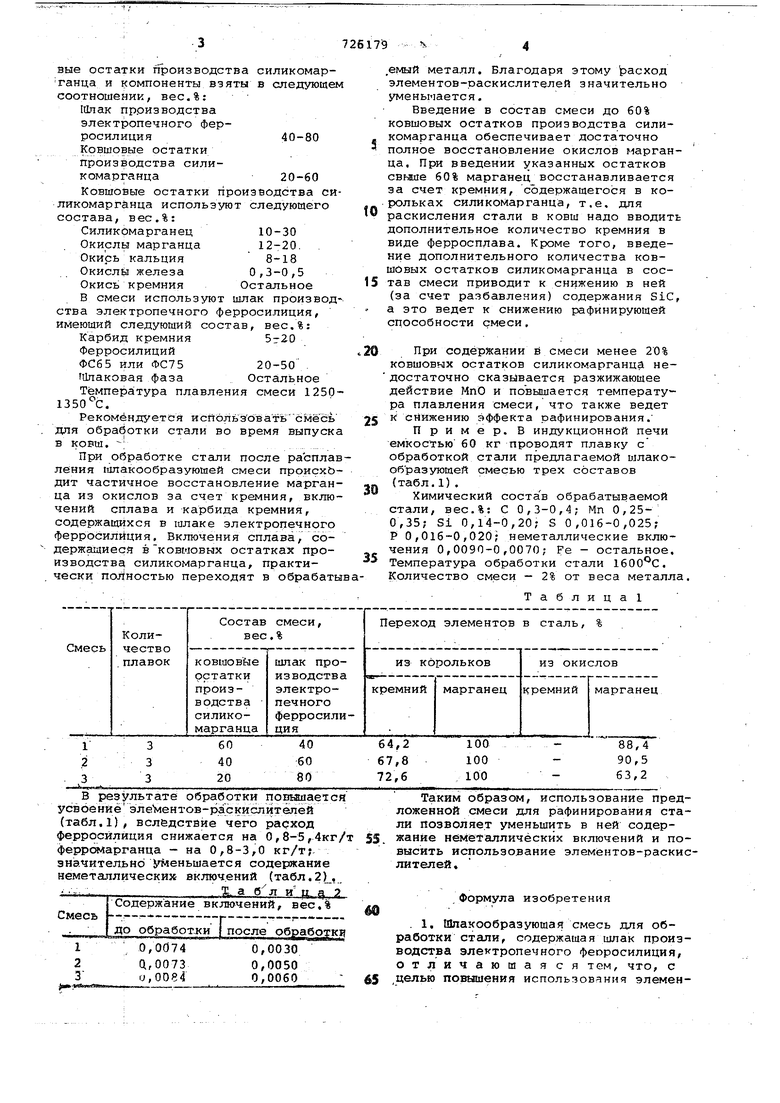

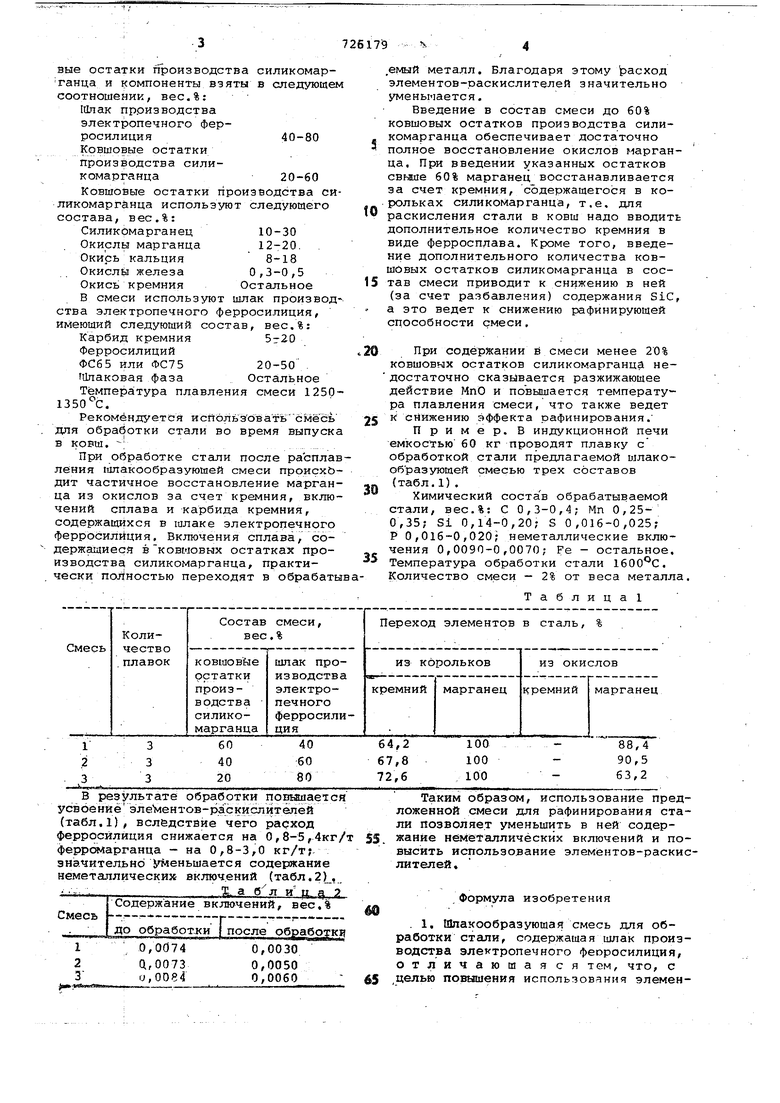

Изобретение Относится к черной металлургии, в частности к произвол.ству стали, и может быть использован при внепечйой ее обработке. Известен ишак производства электропечного ферросилиция, применяемый для предварительного раскисления стали 11./ Недостаток шлака ферросилиция состоит втом, что он имеет высокую температуру плавления и при внепечной обработке стали не оказывает существенного рафинирующего действия на металл. Известна смесь для десульфурируйщей обработки стали в ковше на основе известково-глинозёмистого шлака силикомарганца с добавкой обожженной извести до получения содержания окиси кальция в смеси 55% 2. . Недостаток смеси заключается в то что в ней использована обожженная известь, обладающая высокой гигроскопичностью и повы1иающая в стали содержание водорода. Кроме того, при обработке стали этой смесью наблюдается повБшенный угар элементов рас кислителей. Известна также шлакообоазующая jMecb 3, содержащая, вес.% Отвальный шлак производства электропечногр ферросилиция 20-80 ИзвестьОстальное Причем отвальный шлак производства электропечного ферросилиция содержит, вес.%: Ферросилиций марки ФС 65 или ФС 75 20-50 Карбид кремния . 5-20 Собственно шлаковая фаза Остальное Недостаткомуказанной смеси является высокая температура плавления (1400-1450 C), что снижает жидкоподвижность шлака при обработке металла в ковше, а следовательно приводит к снижению, рафинирующей способности. Применение в указанной смеси извести, хорошо поглощаюЬей влагу на воздухе, способствует повышению содержания в стали водорода. Цель изобретения - пойышение использования элементов-раскислителей и рафинирование стали от неметаллических -включений. Поставленная цель достигается тем, что в смесь, содержащую шлак электропечно 6 ферросилиция, введены ковшовые остатки производства силикомарганца и компоненты взяты в следующе соотношении, вес.%: Шлак производства электропечного ферросилиция40-80Ковшовые остатки производства силикомарганца 20-60 Ковшовые остатки производства си ликомаргйнца используют следующего состава, вес.%: СиликОмарганец 10-30 Окислы марганца 12-20. Окись кальция 8-18 Окислы железа 0,3-0,5 Окись кремния Остгшьное В смеси используют шлак производ ства электропечного ферросилиция, имеющий следующий состав, вес.%: Карбид кремния 5г20 Ферросилиций ФС65 или ФС75 20-50 . гйлаковая фаза Остальное TeMnepaiTypa плавления смеси 1250 1350 С. Рекомендуется исп6льзоватБ смесь для обработки стали во время выпуск в ковш. . При обработке стали после распла ления млакообразуюшей смеси происхо дит частичное восстановление марган ца из окислов за счет кремния, вклю чений сплава и карбида кремния, содержащихся в шлаке злектропечного ферросилиция. Включения сплава, содержащиеся вковмовых остатках производства силикомарганца, практически полностью переходят в обрабат .емый металл. Благодаря этому |асход элементов-раскислителей значительно уменьшается. Введение в состав смеси до 60% ковшовых остатков производства силикомарганца обеспечивает достаточно полное восстановление окислов марганца. При введении указанных остатков свыше 60% марганец восстанавливается за счет кремния, содержащегося в корольках силикомарганца, т.е. для раскисления стали в ковщ надо вводить дополнительное количество кремния в виде ферросплава. Кроме того, введение дополнительного количества ковшовых остатков силикомарганца в состав смеси приводит к снижению в ней (за счет разбавления) содержания SiC, а это ведет к снижению рафинирующей способности смеси. При содержании в смеси менее 20% ковшовых остатков силикомарганца недостаточно сказывается разжижающее действие МпО и повышается температура плавления смеси, что также ведет к снижению эффекта рафинирования. Пример. В индукционной печи емкостью 60 кг проводят плавку с обработкой стали предлагаемой шлакообразующей смесью трех составов (табл.1). Химический состав обрабатываемой стали, вес.%: С 0,3-0,4; Мп 0,250,35; Si 0,14-0,20; S 0,016-0,025; Р 0,016-0,020; неметаллические включения 0,0090-0,0070; Ре - остальное. Температура обработки стали IGOO C. Количество смеси - 2% от веса металла, Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для обработки стали | 1978 |

|

SU775144A1 |

| Способ выплавки стали в кислородном конвертере | 1982 |

|

SU1071643A1 |

| Способ выплавки трансформаторной стали | 1982 |

|

SU1052546A1 |

| Способ выплавки стали в мартеновской печи | 1980 |

|

SU859460A1 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1985 |

|

SU1285016A1 |

| Шлакообразующая смесь для рафинирования жидкой стали | 1986 |

|

SU1447871A1 |

| СПОСОБ РАФИНИРОВАНИЯ СТАЛИ | 2006 |

|

RU2323262C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ЭЛЕКТРОДУГОВОЙ ПЕЧИ | 1990 |

|

SU1776053A1 |

| Шлакометаллическая смесь для внепечной обработки стали | 1984 |

|

SU1135768A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

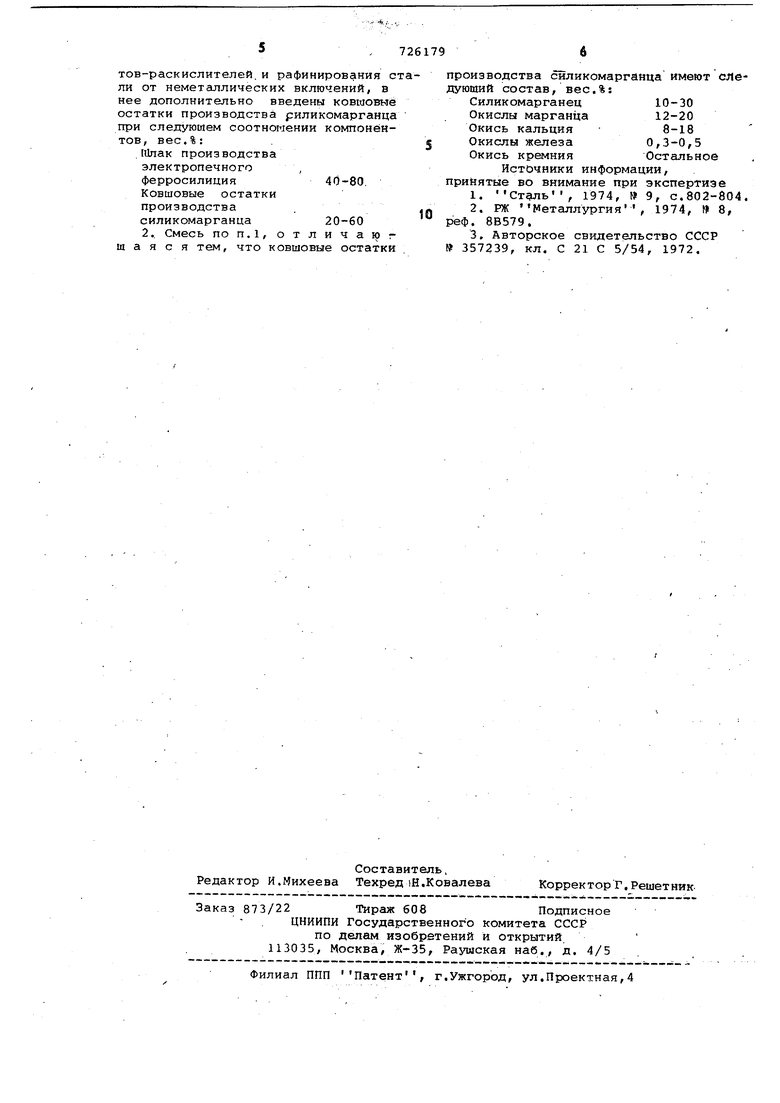

В результате обработки пошаиается усвоение элементов-раскислитёлёй (табл.1), вслёдстйие чего расход ферросилиция снижается на 0,8-5,4кг/т ферр(4арганца - на 0,8-3,0 кг/т;значительно уменьшается содержание неметаллических включений (табл.2),

TL Si б л и II а 2

Таким образом, использование предложенной смеси для рафинирования стали позволяет уменьшить в ней содержание неметЕалличёскйх включений и повысить использование элементов-раскислителей .

Формула изобретения

. 1, Шлакообразующая смесь для обработки стали, содержащая шлак производства электропечного Феоросилиция, отличающаяся тем, что, с .целью повышения использования элемен5 , 726 тов-раскислителей,и рафинирования стали от неметаллических включений, в нее дополнительно введены ковшовые остатки производства риликомарганца при следуюшем соотномении компонёнтов, вес.%: . .Шпак производства электропечного , ферросилиция 40-80. Ковшовые остатки производства . сйликомарганца 20-60 2.. Смесь по п,1, отличают ш а я с я тем, что ковшовые остатки . 6 производства сйликомарганца имеют следующий состав, вес.%: Силикомарганец 10-30 . Окислы марганца 12-20 Окись кальция 8-18 Окислы железа 0,3-0,5 Окись кремния Остальное Источники информации, принятые во внимание при экспертизе 1. , 1974, № 9, с. 802-804. 2. РЖ Металлургия, 1974, № 8, реф. 8В579. 3, Авторское свидетельство СССР 357239, кл. С 21 С 5/54, 1972.

Авторы

Даты

1980-04-05—Публикация

1977-08-01—Подача