ост

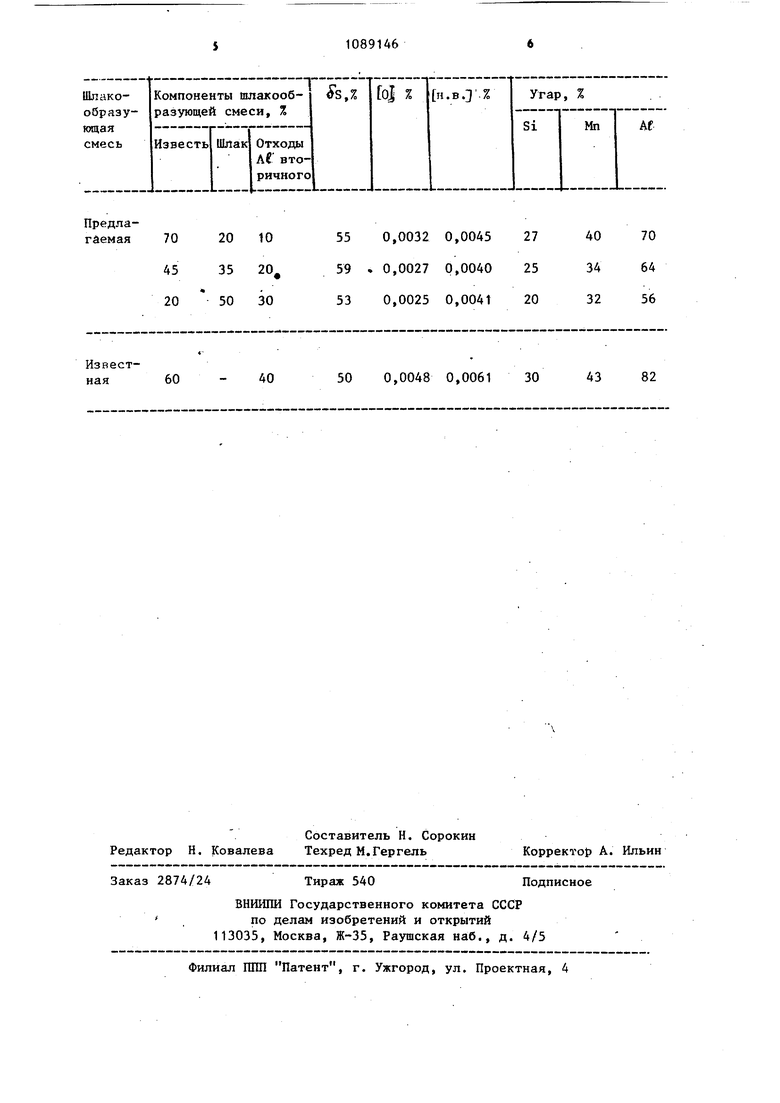

со Изобретение относится к черной металлургии и может быть использовано в сталеплавильном производстве для обработки в ковше сталей массового назначения, Известна шлакообразующая смесь для рафинирования стали, содержащая шлак конвертерного производства, восстановитель (65%-ный ферросилиций) и плавиковый шпат , Недостатком данной шлакообразующей смеси является то, что она содержит дефицитный ферросплав в качестве металла-восстановителя. Наиболее близкой к предлагаемой является шлакообразующая смесь, вкл чающая 60% извести и 40% отходов производства вторичного алюминия, содержащих в среднем 60% At 0,j . При расходе твердой шлакообразующей смеси 1,82% от веса рафинируемого металла достигается степень десульфурации металла до 50% 2 . Недостаток известной шлакообразующей смеси заключается в том, что шлак указанного состава в процессе перемешивания с металлом практическ не влияет на его окисленность, так как он состоит преимущественно из окисных соединений и содержит минимальное количество металлического алюминия (5-6%). В связи с этим остаточное содержание в металле кислорода и расход раскислителей остаются примерно на том же уровне что и у металла, полученного без обработки щлаком. Кроме того, низка рафинирующая способность образующегося щлака, в частности высокая адгезия его к металлу, отсутствие газотворных составляющих в смеси, приводящее к слабому перемешиванию металла со шлаком, обуславливают загрязнение стали неметаллическими включениями, Цель изобретения - повышение рафинирующей способности шлака и зкономия раскислителей. Поставленная цель достигается тем, что известная шлакообразующая смесь, включающая известь и отходы производства вторичного алюминия, дополнительно содержит шлак производства силикокальция при следующе соотношении компонентов, мас.%: Шлак производства силикокольция20-50 Отходы производства вторичного алюминия 10-30 ИзвестьОстальное Шлак производства силикокальция содержит, %: СаО 46-50; SiOj 15-20, MgO 0,2-0,5; АГг Oj 0,3-0,7; Р 0,020,03, Sic 10,4-10,7; CaCg, 20-25, Основная фракция 0,4-0,6 мм. Шлак является отходом производства при получении SiCa, Отходы производства вторичного алюминия имеют следующий состав, %: Af,, Оз 55-70; SiOj. 5-10; СаО 2,3-2,5, MgO 2-9; .Л«т 12-14,2; YeoSa 4,25,7; NajjO н- KfO 0,6-0,9; S 0,053; PjOj 0,01 .Отходы производства вторичного алюминия образуются на предприятиях Вторцветмет при переплаве алюминиевого лома. Основная фракция 0,6-2 мм. Известь свежеобожженная, фракцией 30-70 мм или же слабообожженный известняк (при отсутствии извести). Шлакообразующую смесь в указанном соотношении компонентов расфасовывают в целлофановые мешки и задают в ковш на струю металла, выпускаемого из сталеплавильного агрегата. Допускается использование кусковых материалов в составе шлакообразующей смеси и ввод последней с применением расходных бункеров, Высокоосновной шлак производства силикокальция имеет в своем составе карбиды кальция и кремния, за счет , которых снижается окисленность обрабатываемого металла и соответственно уменьшается угар раскислителей. Образующаяся в результате взаимодействия кислорода металла и карбидов двуокись углерода, перемешивает металл со шлаком, что способствует очищению его от неметаллических включений. Этому способствует также минимальная адгезия образующегося жидкого шлака к металлу, При уменьшении содержания в составе шлакообразующей смеси доли шлака производства силикокальция менее 20% повышается угар раскислителей и содержание неметаллических включений в металле (табл,),С увеличением содержания шлака силикокальция более 50% повьш1ается температура плавления смеси (до 1300 с), что приводит к снижению рафинирующей способное шлака, образующегося в ковше в ре-зультате плавления силикообразующей скеси. При содержании отходов производства вторичного алюминия в составе смеси менее 10% возникает необходимость перегрева металла в сталеплавильном агрегате. Указанное обстоятельство связано с уменьшением доли элемента - теплоносителя ( ), входящего в состав отходов. Повьшен доли отходов более 30% уменьшает количество шлака силикокальция в составе шлакообразующей смеси. Пример. Сталь марки 45 тр. ГОСТ 1050-74, выплавленную в 150-т мартеновский печах обрабатывают пре лагаемой и известной шлакообразующи ми смесями. Смеси задают в ковш при выпуске металла, начиная с момента его заполнения на 1/6 и заканчивая на 3/4 высоты сталеразливочного ковша. Расход шлакообразующих смесе во всех случаях равен и составляет 1,82% от веса обрабатываемого метал Результаты испытаний представлен в таблице. Показатели рафинирующей способности предлагаемой шлакообразующей смеси: степень десульфурации металла, содержание в нем кислорода и неметаллических включений оказывают выше, чем у шлакообразующей смеси известного состава. В то же время угар раскислителей на плавках обработанных предлагаемой шлакообразующей смесью значительно ниже, чем с применением известной шлакообразующей смеси (кремний - 20-27% против 30% для известной, марганец 32-40% против 43%, алюминий 56-70%, против 82%). Экономия FeSi, FeMn и Af при использовании предлагаемой шлакообразукяцей смеси взамен известной составит на 100 кг вводимых раскисл телей (30 - 25) 100 2,25 кг 30, 43 и 82 - угар Si, Мп и А. использовании известной смеси, %; 25, 34 и 64 - то же, для предлагаемой смеси, %, 45, 71 и 100 - содержание Si, Мп в FeSi, FeMnи А1. кономия раскислителей при обрае металла одной плавки весом т составляет: 00 «2,25 0,12 кг/т 100 150 1000 12,68 0,85 кг/т 100 150 0 18,0 0,011 кг/т 00 150 800, 1000 и 90 - расход FeSi, FeMn и А на раскисление металла одной плавки. кономический эффект использовапредлагаемой смеси составит 0,12 - 13.3 0,85 200 4.+ 1000 1000 011 400 0,0162 + 0,1700 + 0044 0,2 руб./т стали, 135, 200 и 400 стоимость FeSi, и Af руб./т. Предла5520 10 гаемая 59 35 20, 53 50 30 0,0032 0,0045 27 40 70 0,0027 0,0040 25 34 64 0,0025 0,004t 20 32 56

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 1982 |

|

SU1074908A1 |

| Шлакометаллическая смесь для внепечной обработки стали | 1984 |

|

SU1135768A1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ ВАНАДИЕМ СТАЛИ | 1997 |

|

RU2120477C1 |

| СПОСОБ РАСКИСЛЕНИЯ, МОДИФИЦИРОВАНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЙСОДЕРЖАЩИМИ МАТЕРИАЛАМИ | 1998 |

|

RU2140995C1 |

| Шлакообразующая смесь | 1985 |

|

SU1315483A1 |

| СПОСОБ ПРОИЗВОДСТВА ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2002 |

|

RU2228372C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| Рафинировочная смесь | 1982 |

|

SU1062294A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОДШИПНИКОВОЙ СТАЛИ | 2001 |

|

RU2200198C2 |

| Шлакообразующая смесь для рафинирования жидкого металла | 1985 |

|

SU1285016A1 |

ШЛАКООБРАЗУЮ1ЦАЯ СМЕСЬ, включающая известь и отходы производства вторичного алюминия, отличающаяся тем, что, с целью повышения рафийирующей способности иШака и экономии раскислителей, она дополнительно содержит шлак производства силикокальция при следующем соотношении компонентов, мас.%: Шлак производства силикокальция20-50 Отходы производства вторичного алюминия 10-30 ИзвестьОстальное

Извест50

40 ная 60

43

82

0,0048 0,0061 30

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Экзотермическая шлакообразующая смесь | 1975 |

|

SU558541A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ кладки стен шахтной печи | 1959 |

|

SU130524A1 |

| Способ использования делительного аппарата ровничных (чесальных) машин, предназначенных для мериносовой шерсти, с целью переработки на них грубых шерстей | 1921 |

|

SU18A1 |

Авторы

Даты

1984-04-30—Публикация

1983-02-17—Подача