:Ад ел

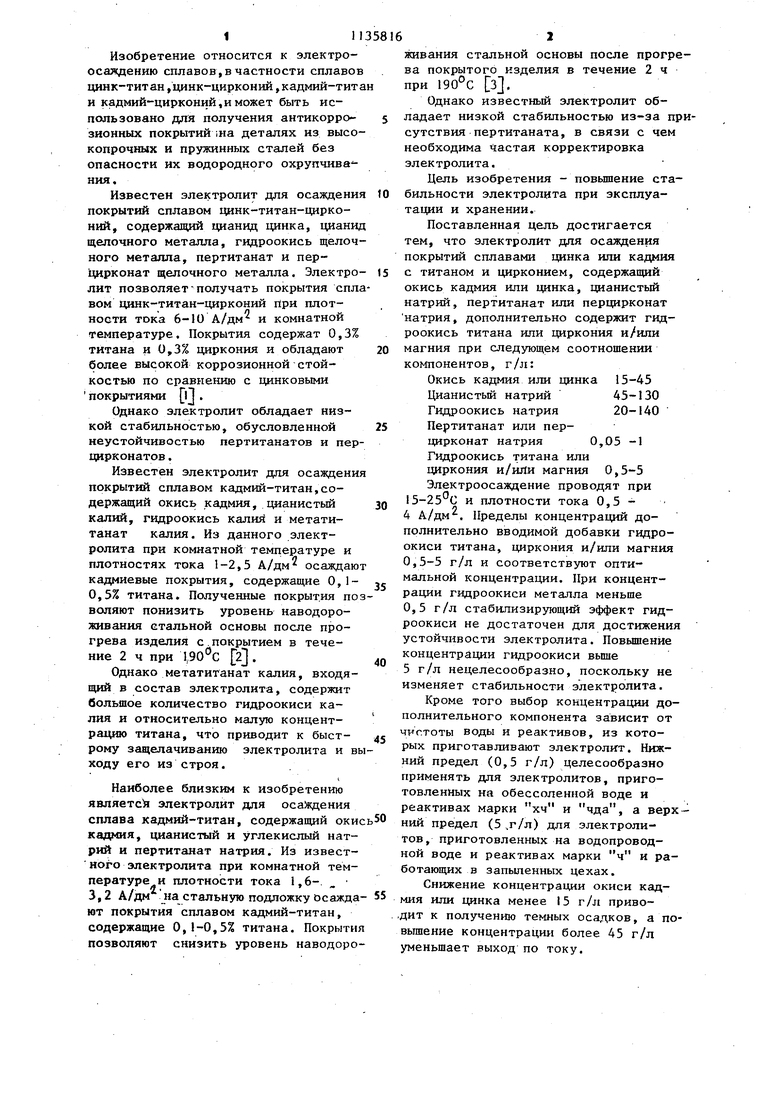

00 Изобретение относится к электроосаждению сплавов,в частности сплавов цинк-титан,цинк-цирконий,кадмий-тит и кадмий-цирконий,и может быть использовано для получения аитикоррозионных покрытий на деталях из высо копрочных и пружинных сталей без опасности их водородного охрупчивания. Известен электролит для осаждени покрытий сплавом цинк-титан-цирконий, содержащий цианид цинка, циани щелочного металла, гидроокись щелоч ного металла, пертитанат и перцирконат щелочного металла. Электро лит позволяетполучать покрытия спл вом Цинк-титан-цирконий при плотности тока 6-10 А/дм и комнатной температуре. Покрытия содержат 0,3% титана и 0,3% циркония и обладают более высокой коррозионной стойкостью по сравнению с цинковыми покрытиями |J . Однако электролит обладает низкой стабильностью, обусловленной неустойчивостью пертитанатов и пер цирконатов. Известен электролит для осаждени покрытий сплавом кадмий-титан,содержащий окись кадмия, цианистый калий, гидроокись калия и метатитанат калия. Из данного электролита при комнатной температуре и плотностях тока 1-2,5 А/дм осаждаю кадмиевые покрытия, содержащие 0,10,5% титана. Полученные покрытия по воляют понизить уровень наводороживания стальной основы после прогрева изделия с покрытием в течение 2 ч при 1,90с 2. Однако метатитанат калия, входящий в состав электролита, содержит большое количество гидроокиси калия и относительно малую концентрацию титана, что приводит к быстрому защелачиванию электролита и в ходу его из строя. Наиболее близким к изобретению являете электролит для осаждения сплава кадмий-титан, содержащий оки кадмия, цианистый и углекислый натрий и пертитанат натрия. Из известного электролита при комнатной температуре и плотности тока 1,6- „ 3,2 А/дм на стальную подложку осажда ют покрытия сплавом кадмий-титан, содержащие 0,1-0,5% титана. Покрыти позволяют снизить уровень наводоро живания стальной основы после прогрева покрытого изделия в течение 2 ч при 190°С З. Однако известный электролит обладает низкой стабильностью из-за присутствия пертитаната, в связи с чем необходима частая корректировка электролита. Цель изобретения - повышение стабильности электролита при эксплуатации и хранении. Поставленная цель достигается тем, что электролит для осаждения покрытий сплавами цинка или кадмия с титаном и цирконием, содержащий окись кадмия или цинка, цианистьй натрий, пертитанат или перцирконат натрия, дополнительно содержит гидроокись титана или циркония и/или магния при следующем соотношении компонентов, г/л: Окись кадмия или цинка 15-45 Цианистьй натрий 45-130 Гидроокись натрия 20-140 Пертитанат или перцирконат натрия 0,05 -1 Гидроокись титана или циркония И/Ш1И магния 0,5-5 Электроосаждение проводят при 15-25 С и плотности тока 0,5 4А/дм. Пределы концентраций дополнительно вводимой добавки гидроокиси титана, циркония и/или магния 0,5-5 г/л и соответствуют оптимальной концентрации. При концентрации гидроокиси металла меньше 0,5 г/л стабилизирующий эффект гидроокиси не достаточен для достижения устойчивости электролита. Повышение концентрации гидроокиси вьш1е 5г/л нецелесообразно, поскольку не изменяет стабильности электролита. Кроме того выбор концентрации дополнительного компонента зависит от чистоты воды и реактивов, из которых приготавливают электролит. Нижний предел (0,5 г/л) целесообразно применять для электролитов, приготовленных на обессоленной воде и реактивах марки хч и чда, а верхний предел (5 ,г/л) для электролитов, приготовленных на водопроводной воде и реактивах марки ч и работающих в запыленных цехах. Снижение концентрации окиси кадмия или цинка менее 15 г/л приводит к получению темных осадков, а повышение концентрации более 45 г/л уменьшает выход по току. 3 Снижение концентрации цианистого натрия менее 45 г/л приводит к полу чению некачественных осадков, повышение концентрации более 130 г/л нецелесообразно из-за его токсичности. Снижение концентрации гидрооки си натрия менее 20 г/л способствует получению темных осадков,, а повышение концентрации более 140 г/л приводит к образованию темных губчатых осадков. Нестабильность известных электролитов связана с нестабильностью пертитанатов и перцирконатов, центр разложения которых могут иметь коллоидную природу. ПрисутствунщиЁ в электролите в виде однородной суспе зии гидроокиси титана или циркония и/или магния, имекицих большую разветвленную поверхность, захватьшают и блокируют каталитические примеси, выполняя тем самым функцию стабилиз тора пертитаната и перцирконата натрия. Электролит готовят следующим образом. Получают гидроокись титана (циркония) путем введения в раствор сер нокислого четырехвалентного титана (циркония) водного раствора гидрооки си натрия до полного выпадения гидр окиси титана (циркония).Количество титана (циркония) в гидроокиси должно быть равно сумме количеств титана (циркония), необходимых для стабилизации электролита (нерастворяемая часть) и для введения в растворенной форме в электролит. Полученную гцдроокись освобождают от маточного раствора путем декантации или фильтрация и смешивают с эквивалентным количеством перекиси водорода в соотношении титан (растворяемый в электролите): перекись водорода 1:2 (по весу) или цирконий (растворяемый в электролите):перекись вод рода 1:1 (по весу). Образовавшуюся пасту кремового (для титана) или белого (для циркония) цвета вводят в ц анистый электролит кадмирования или цинкования, приготовленный известным способом и электролит размешивают до состояния однородной суспензии. При этом необходимая часть гидроокиси титана (циркония) переходит в электролит в виде пертитаната (перци коната) натрия, а оставшаяся часть 16 .4 гидроокиси титана (циркония) выпадает на дно ванны и выполняет при этом стабилизирующую функцию. Через 120 ч после приготовления электролита и начала его эксплуатации гидроокись титана (циркония) переходит в нерастворимую, для перекиси водорода форму. Поэтому дальнейшую корректировку электролита по титану (цирко-. нию) проводят указанным способом, только количество сернокислого титана (циркония) при приготовлении гидроокиси берут равным ко.пичеству титана (циркония), растворяемому в эл ек тр ОЛИ те. Гидроокись магння или ее смесь с гидроокисью титана (хщркония) приготавливают и вводят в электролит по той же схеме, что и гидроокиси указанных металлов. При этом соль магния растворяют в водном растворе сернокислого титана (циркония) в необходимом количестве до начала введения в раствор гидроокиси натрия. В состав предлагаемого электролита для улучшения качества покрытий могут быть введены также блескообразующие добавки в концентрации 1 10 г/л, не реагирующие с перекисью водорода, такие как соли никеля,кобальта ипи молибдена, декцтрин, глицерин, ПЭИ, Лимеда НБЦ,БЦ,БЦ-1 и другие добавки. Пригодность блеско-образующей добавки для использования проверяют аналитическим путем по изменению концентрации титана (циркония) во времени в электролите с испытываемой блескообразующей добавкой при выдержке его в течение нескольких суток и затем после небольшой проработки при рабочих плотностях тока. Электроосаждение покрытий проводят на стальную пластину У8А размером 50x20x0,3 мм. Щ имеры предлагаемых электролитов приведены в табл.1. Свойства электролитов и полученных из них покрытий представлены в табл.2. Стабильность электролите оцениват по периоду полураспада пертитанатов и перцирконатов, т.е. повремеи, за которое концентрация тдтана ли циркония при хранении электроита уменьшается вдвое. Концентрацию титана и циркония сплаве определяют фотоколориметрически. Микротвердость покрытий опре даляют на приборе ПМТ-З при нагрузке 50 г.

Наводороживание образцов с покрытием анализируют после прогрева образцов в течение 2 ч при 200 С и определяют вакуумно-экстракционны методом с остаточным давлением .

Как видно из табл.2 ддя предлагаемого электролита характерна высокая стабипьность, период его полураспада возрастает на 3 порядка по сравнению с известным электролитом. Устойчивость электролита в работе и при хранении может быть

достигнута не путем непрерывного контроля состава и добавления перекиси водорода, а за счет введения в электролит небольшого количества гидроокиси титана, циркония и/или магния, не оказывающих отрицательного влияния на свойства покрытий.

Предлагаемый электролит позволяет обеспечить в течение длительного времени эксплуатации нанесение антикоррозионных покрытий сплавами цинк-титан, цинк-цирконий, кадмийтитан и кадмий-цирконий на изделия из высокопрочных и пружинных сталей без опасности их водородного охрупч вания.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| АН СССР | 1973 |

|

SU388055A1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746863C1 |

| Способ получения композиционного металл-дисперсного покрытия, дисперсная система для осаждения композиционного металл-дисперсного покрытия и способ ее получения | 2020 |

|

RU2746861C1 |

| Способ введения соли титана в цианистые электролиты | 1968 |

|

SU268116A1 |

| Электролит блестящего цинкования | 1989 |

|

SU1675395A1 |

| Электролит для осаждения блестящих покрытий сплавом и на основе серебра | 1982 |

|

SU1048001A1 |

| Электролит для осаждения покрытий из сплава палладий-индий | 1980 |

|

SU917570A1 |

| Электролит кадмирования | 1970 |

|

SU471399A1 |

| Электролит цинкования | 1984 |

|

SU1581781A1 |

| Электролит для нанесения покрытий на основе кадмия | 1977 |

|

SU709717A1 |

ЭЛЕКТРОЛИТ ДЛЯ ОСАВДЕНИЯ ПОКРЫТИЙ СПЛАВАМИ ЦИНКА Ш1И КАДМИЯ С ТИТАНОМ И ЦИРКОНИЕМ, содержащий окись кадмия или цинка, цианистый 1 натрий,пертитанат или перцирконат натрия, отличающийся тем, что, с целью повьшения стабильности электролита при эксплуатации и хранении,он дополнительно содержит гцдроокись титана или циркония и/или магния при следующем соотношении компонентов, г/л: 15-45 Окись кадмия или цинка 45-130 Цианистый натрий 20-140 Падроокись натрия Пертитанат шш Ж 0,05-1 перцирконат натрия Гидроокись титана или 0,5-5 циркония и/нпи магния

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ротационный фильтр-пресс для отжатия торфяной массы, подвергшейся коагулированию, и т.п. работ | 1924 |

|

SU204A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| ВСЕСОЮЗНАЯ|;]АТШТиО-:ГхшгЕ01Авторы I !..'-^г.п;,^пТЕК'\ изобретенияБ. Ф. Ляхов, В. Н. Кудрявцев и А. Т. Ваграмян ^^.^-.™' | 0 |

|

SU393370A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Short R.E | |||

| Cadmium-Titanium Plating : Ah improved process for protecting high-steels.: Metal Progr, 1965, v 87, n 2,p,93. | |||

Авторы

Даты

1985-01-23—Публикация

1983-08-03—Подача