Изобретение относится к гальваностегии, в частности к электроосаждению цинковых покрытий из щелочных электролитов, и может быть применено для декоративной отделки металлических изделий и защиты их от коррозии.

Цель изобретения - расширение диапазона плотности тока.

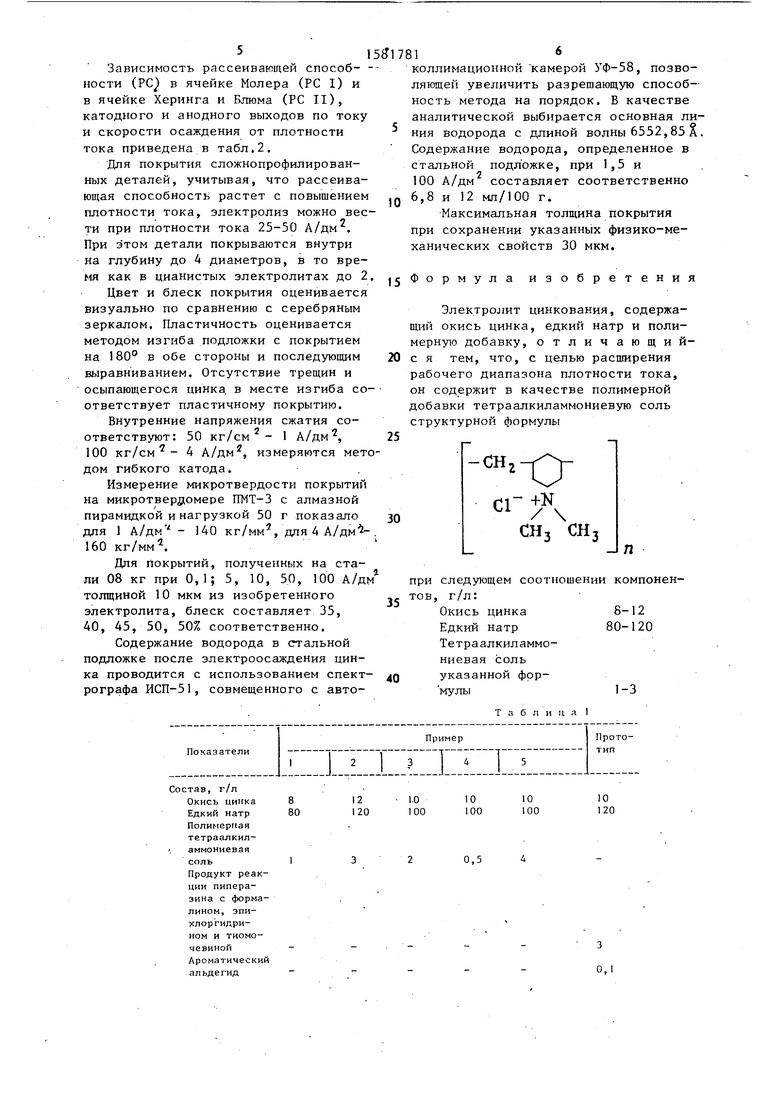

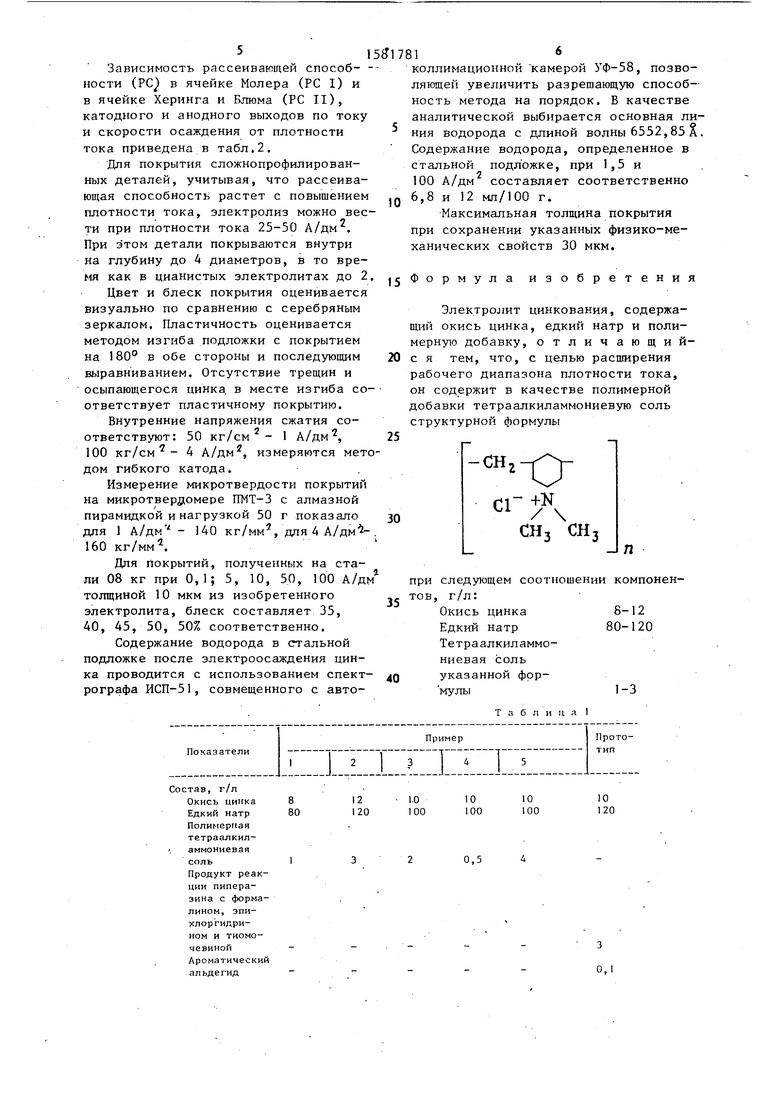

Изобретение может быть проиллюстрировано примерами, представленными в табл.1.

Готовят электролит простым смешением компонентов, предварительно растворенных в дистиллированной воде.

Полимерную тетраалкилам очиевую соль как продукт реакции получают следующим образом.

В четырехгорлую колбу, снабженную мешалкой, термометром, обратным холодильником и капельной воронкой помещают 140 мл О моль ) 33%-ного водного раствора диметиламина. При перемешивании и 25-30 С прибавляют 81 мл (1 моль ) аллилхлорида в течение 46 ч, затем перемешивают 6-8 ч

при

30-35 С. Снижают температуру до 20- 25 С и при интенсивном перемешивании прибавляют 40 г (1 моль) кристаллического едкого натра в течение 1 ч. Выпавший огпдок хлорида натрия

ел

оо

00

отфильтровывают. Фильтрат снова помещают в колбу и при перемешивании и температуре 30-40°С дозируют 81 мл (1 моль) аллилхлорида в течении 8- 10 ч. Смесь выдерживают при этой температуре еще 4 ч„ В колбу добавляют О,1 г перекиси бензоила и при 40°С и перемешивании пропускают двуокись

сн3

«1. 2CH, CH-CH,Cl4-NH + NaOHz

СН3

СГ СН3

CH2 CH CH2-N-CHE-CH CHz+NaCl + H20 СН3

серы в течение 24-30 ч. Получают 250 мл водного раствора полимера тетраалкиламмониевой соли светло-желтого цвета как продукта реакции.

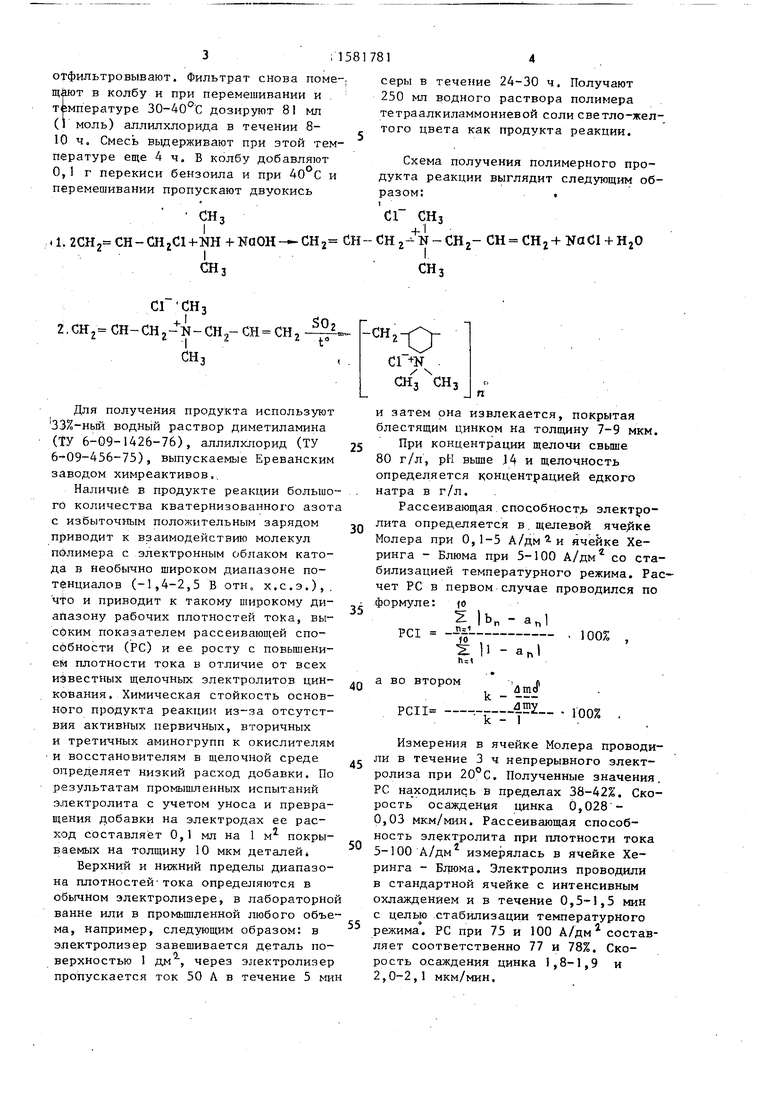

Схема получения полимерного продукта реакции выглядит следующим образом:.

СГ СН3

CH2-N-CHE-CH CHz+NaCl + H20 СН3

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1986 |

|

SU1425258A1 |

| Электролит цинкования | 1983 |

|

SU1263726A1 |

| Водный электролит цинкования согл-е ухлинской | 1973 |

|

SU496334A1 |

| Способ автоматического регулирования плотности тока в гальванической ванне | 1978 |

|

SU785383A1 |

| Электролит серебрения | 1984 |

|

SU1239177A1 |

| Добавка к электролитам цинкования | 1983 |

|

SU1177399A1 |

| Электролит цинкования | 1988 |

|

SU1601202A1 |

| Электролит цинкования | 1988 |

|

SU1585390A1 |

| Электролит цинкования | 1983 |

|

SU1126632A1 |

| Способ получения цинк-наноалмазного электрохимического покрытия | 2016 |

|

RU2689355C1 |

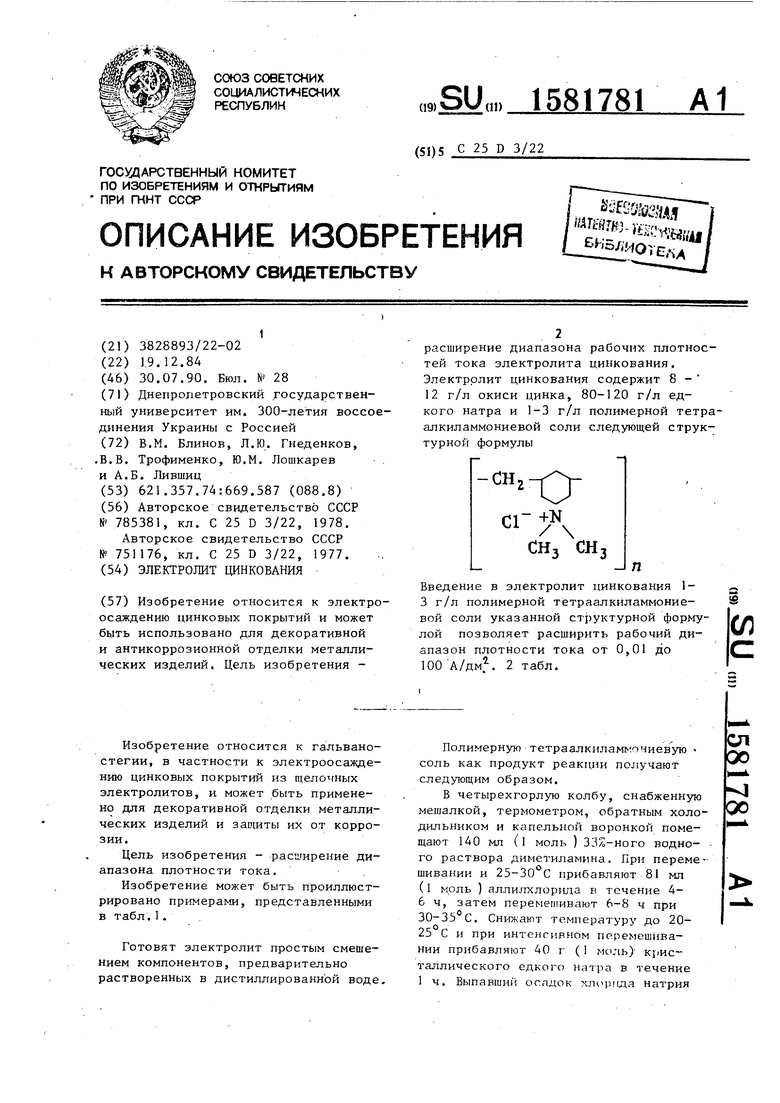

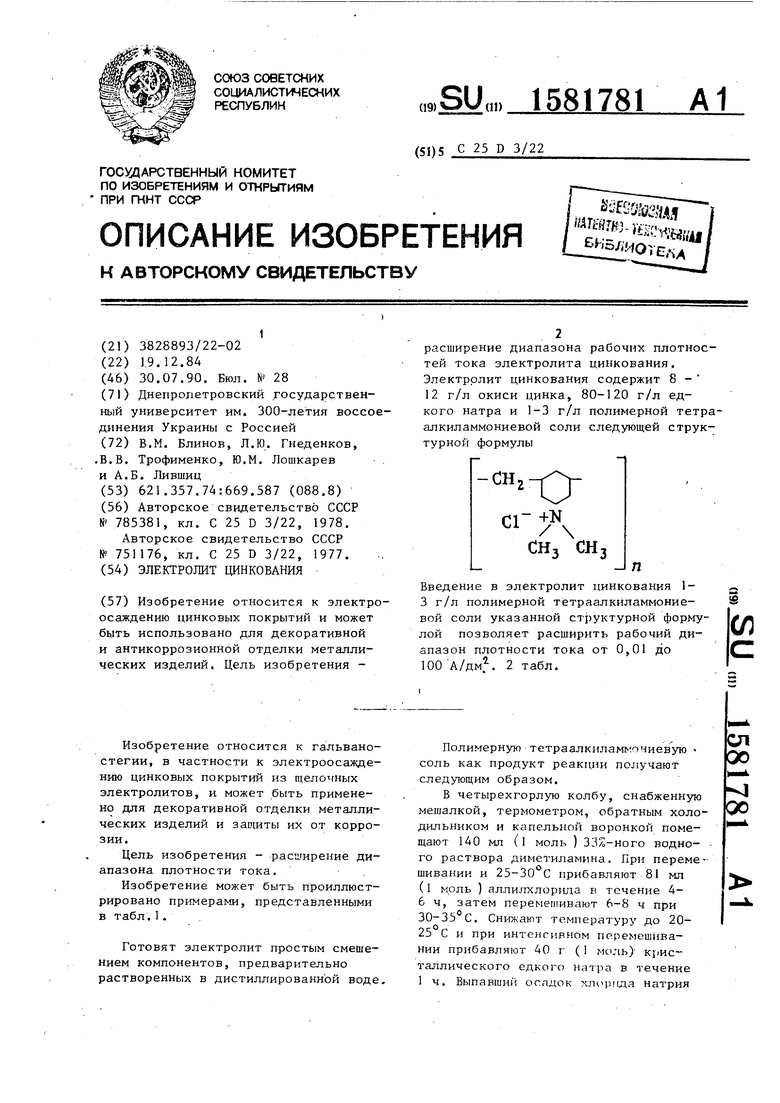

Изобретение относится к электроосаждению цинковых покрытий и может быть использовано для декоративной и антикоррозионной отделки металлических изделий. Цель изобретения - расширение диапазона рабочих плотностей тока электролита цинкования. Электролит цинкования содержит 8-12 г/л окиси цинка, 80-120 г/л едкого натра и 1-3 г/л полимерной тетраалкиламмониевой соли следующей структурной формулы: @ Введение в электролит цинкования 1-3 г/л полимерной тетраалкиламмониевой соли указанной структурной формулы позволяет расширить рабочий диапазон плотности тока от 0,01 до 100 А/дм 2. 2 табл.

ci -сн3

2,CH2 CH-CHz-: N-CH,rCH CH2

12 у

CH3

Для получения продукта используют 33%-ный водный раствор диметиламина (ТУ 6-09-1426-76), аллилхлорид (ТУ 6- 09-456-75), выпускаемые Ереванским заводом химреактивов.

Наличие в продукте реакции большого количества кватернизованного азота с избыточным положительным зарядом приводит к взаимодействию молекул полимера с электронным облаком катода в необычно широком диапазоне потенциалов (-1,4-2,5 В отн„ х.с.э.), что и приводит к такому широкому диапазону рабочих плотностей тока, высоким показателем рассеивающей способности (PC) и ее росту с повышением плотности тока в отличие от всех известных щелочных: электролитов цин- кования. Химическая стойкость основного продукта реакции из-за отсутствия активных первичных, вторичных и третичных аминогрупп к окислителям и восстановителям в щелочной среде определяет низкий расход добавки. По результатам промышленных испытаний электролита с учетом уноса и превращения добавки на электродах ее расход составляет 0,1 мл на 1 м покрываемых на толщину 10 мкм деталей

Верхний и нижний пределы диапазона плотностей тока определяются в обычном электролизере, в лабораторно ванне или в промышленной любого объема, например, следующим образом: в эпектролизер завешивается деталь поверхностью 1 дм , через электролизер пропускается ток 50 Л в течение 5 ми

-CH

оCl +N СН3

и затем она извлекается, покрытая блестящим цинком на толщину 7-9 мкм.

При концентрации щелочи свыше 80 г/л, рИ выше J4 и щелочность определяется концентрацией едкого натра в г/л.

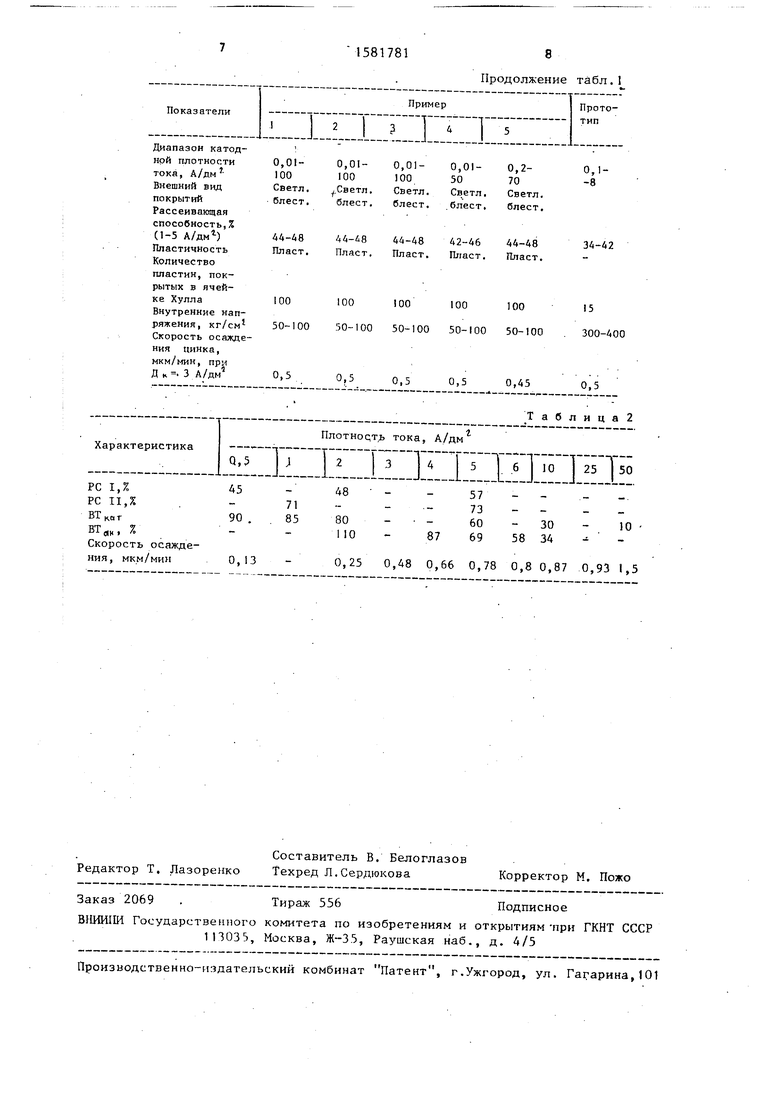

Рассеивающая способность электролита определяется в щелевой ячейке Молера при 0,1-5 А/дмги ячейке Хе- ринга - Блюма при 5-100 А/дм2 со стабилизацией температурного режима. Расчет PC в первом случае проводился по формуле: о

PCI Ј2 Ь„ - а,

И - а,

-100% ,

П 1

а во втором

k - -

100%

Измерения в ячейке Молера проводили в течение 3 ч непрерывного электролиза при 20°С. Полученные значения. PC находились в пределах 38-42%. Скорость осаждения цинка 0,028 - 0,03 мкм/мин. Рассеивающая способность электролита при плотности тока 5-100 А/дм измерялась в ячейке Хе- ринга - Блюма. Электролиз проводили в стандартной ячейке с интенсивным охлаждением и в течение 0,5-1,5 мин с целью стабилизации температурного режима. PC при 75 и 100 А/дм составляет соответственно 77 и 78%. Скорость осаждения цинка 1,8-1,9 и 2,0-2,1 мкм/мин.

Зависимость рассеивающей способ- ности (PQ в ячейке Молера (PC I) и в ячейке Херинга и Блюма (PC II), катодного и анодного выходов по току и скорости осаждения от плотности тока приведена в табл.2.

Для покрытия сложнопрофилирован- ных деталей, учитывая, что рассеивающая способность растет с повышением плотности тока, электролиз можно вести при плотности тока 25-50 А/дм . При этом детали покрываются внутри на глубину до 4 диаметров, в то время как в цианистых электролитах до 2

Цвет и блеск покрытия оценивается визуально по сравнению с серебряным зеркалом. Пластичность оценивается методом изгиба подложки с покрытием на 180° в обе стороны и последующим выравниванием. Отсутствие трещин и осыпающегося цинка в месте изгиба соответствует пластичному покрытию.

Внутренние напряжения сжатия соответствуют: 50 кг/см2- 1 А/дм2, 100 кг/см2- 4 А/дм2, измеряются метдом гибкого катода.

Измерение микротвердости покрытий на микротвердомере ГГМТ-3 с алмазной пирамидкой и нагрузкой 50 г показало для 1 А/дм-/ - 140 кг/мм5, для 4 160 кг/мм .

Для покрытий, полученных на стали 08 кг при 0,1; 5, 10, 50, 100 А/дм толщиной 10 мкм из изобретенного электролита, блеск составляет 35, 40, 45, 50, 50% соответственно.

Содержание водорода в стальной подложке после электроосаждения цинка проводится с использованием спектрографа ИСП-51, совмещенного с автоПолимернаятетраалкил- аммониевая соль

Продукт реакции пипера- зина с формалином, эпи- хлоргидри- ном и тиомо- чевинон Аромат ический альдегид

коллимационной камерой УФ-58, позволяющей увеличить разрешающую способность метода на порядок. Б качестве аналитической выбирается основная линия водорода с длиной волны 6552,85 А. Содержание водорода, определенное в стальной подложке, при 1,5 и 100 А/дм составляет соответственно 6,8 и 12 мл/100 г.

Максимальная толщина покрытия при сохранении указанных физико-механических свойств 30 мкм.

Формула изобретения

Электролит цинкования, содержащий окись цинка, едкий натр и полимерную добавку, отличающий- с я тем, что, с целью расширения рабочего диапазона плотности тока, он содержит в качестве полимерной добавки тетраалкиламмониевую соль структурной формулы

-сн.

С1

Хг

+N /

СН, СН:

П

при следующем соотношении компонентов, г/л:

Окись цинка8-12

Едкий натр80-120

Тетраалкиламмониевая соль указанной фор- мулы1 -3

Таблица I

0,5

3

0.1

1581781

8

Продолжение табл.1

| Электролит цинкования | 1978 |

|

SU785381A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Щелочной электролит цинкования | 1977 |

|

SU751176A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1990-07-30—Публикация

1984-12-19—Подача