Изобретение относится к гальваностегии, в частности к электролитическому осаждению покрытий из сплава палладий-индий (Pd-Jn),

Известен электролит,.содержащий, г/л: хлористый палладий (в пересчете на металл Л-2, окись индия (в пересчете на металл ), трилон Б 60-90, аммоний хлористый 100-200, аммиак до рН 8-9,5 иJ. В этом электролите при катодной плотности тока 0,30,8 А/дм и температуре 18-50 С формируются светло-серые покрытия сплавом Pd-In, содержащим до 30 вес.% индия. Покрытия имеют микротвердость (Н )220-300 кг/мм, хорошо смачиваются расплавленным свинцово-оловянньш припоем, имеют переходное электрическое сопротивление 0,0018-0,005 Ом и обладают хорошей контактной износостойкостью при малых нагрузках(до 200 г ). Эти покрытия рекомендуется использовать при производстве электрических контактов, применяющихся в радиотехнической, радиоэлектронной и приборостроительной промь)шленностях.

Известен электролит,содержащий, г/л:Pd(в виде тетрааминохлоридного комплекса ) 18-20, 1п(в виде InClj ) 5-7,3, натрий виннокислый 100-120, аммоний сернокислый 60-100, аммоний хлористый 20-30, натрий хлористый 70-90,аммиак(25%-ный водный раствор) 200-250 мл 2j.. В этом электролите при рН 8-9,5, катодной плотности тока 0,5-1,0 А/дм и комнатной / температуре формируются покрытия сплавом Pd-Tn, содержащие до 15-35% индия(в зависимости от состава электролита в режиме осаждения ), имекщие микротвердость до 300 кг/мм Эти покрытия хорошо смачиваются расплавленным припоем, имеют переходное сопротивление 0,006-0,009 Ом и по своим физико-механическим характерис тикам удовлетворяют требованиям, пpeдъявляe ым к покрытиям, осаждаё ым на поверхность различных контактных устройств, работающих при малых нагрузках(до 200 т/.

Наиболее близким к изобретению является цианистый электролит на ocHoise цианистых комппексов индия и палладия, содержащий, г/л: Pd (в форме (CN)() 5, хлористый индий 5, цианистый калий (свободный) 150, гидроокись калия 30, глюкоза 30Сз. В этом электролите при катодной плотности тока 0,1-1,0 А/дм в комнатной температуре формируются черно-серые или синевато-черные покрытия сплавом Pd- In , соде ржащие индия. Компактные покрытия в этом электролите формируются только до толщины 1,5-2 мкМл при увеличении которой наблюдается возрастание шероховатости и образование чёрных порошкообразных наростов на краевых участках покрываемого катода. Электролит не устойчив в работе и при пропускании через него количества электричества I А-ч/л наблюдается потемнение осадка вплоть до образования сплошных черных губчатых покрытий.

При использовании свежеприготовенного цианистого электролита указанного состава удается получить тойкие компактные осадки, которые хорошо смачиваются расплавленным припоем, имеют переходное электрическое сспротивление на уровне ,009 Ом и могут быть использованы при производстве контактных устройству работающих при малых нагрузках по аналогии с покрытиями сплавами d-Jn, осаждаемыми из вьшеукйзанных электролитов LU и 2 3.

Таким образом, перечисленные электролиты обеспечивают возможность получения покрытий сплавами Fd-In, которые по своим функциональным свойствам могут быть отнесены к покрытиям для электрических контактов.

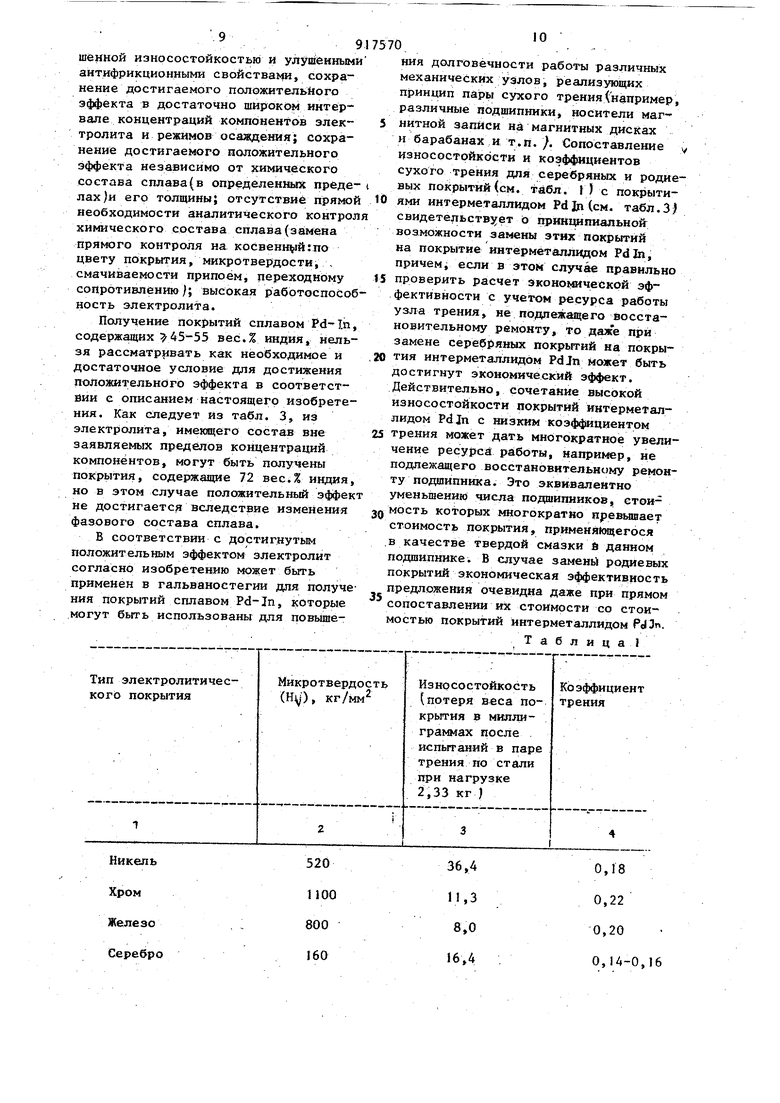

Как следует из табл, I(где приве- дены данные по износостойкости и коэффициенты трения для ряда электрических покрытий металлами и сплавами) , покрытия сплавами Pd-Jn из известных эле;ктролитов }-рЗ°б Здают меньшей износостойкостью, чем, например, серебряные и тем более радиевые покрытия, которые применяются соответственно для повышения долговечности работы различных подшипников и для защиты от истирания и внешних воздействий записи на магйитных дисках и барабанах.

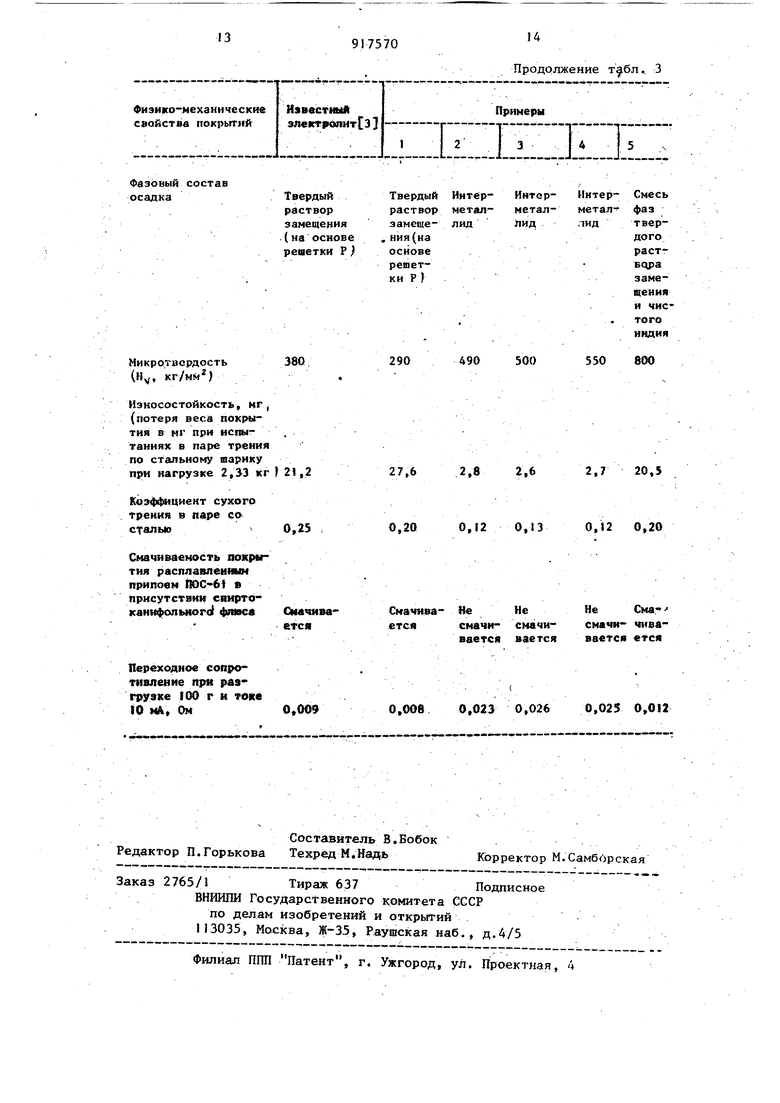

Из табл. 1 следует, что износостойкость в паре сухого трения при большой нагрузке существенно зависит от природы гальванического покрытия и очень неявно от абсолютного значения его микротвердости. Это обстояТельство во многом обуславливается строением кристаллической решетки металла или сплава, а также степенью дисперсности кристаллов покрытия. . РентгеНоструктурный фазовый анализ сплавов Pd-Jn, осажденных из известных электролитов , показал что все они представляют собой твердые растворы замещения на основе ГЦК-решетки палладия, что соответствует диаграмме состояния системы палладий-индий. Иными словами, компо ненты этих сплавов не образуют между собой химическое соединение(интер металлид |. Согласно диаграмме состоя ния и литературным данным путем сплавления компонентов может быть получен сплав Pd-In с характерным розово-сиреневым цветовым оттенком, представляющий собой однофазное интерметаллическое соединение Pdin с кубической структурой типа CSCI и параметром решетки 3,23 А. Соедине ние Pdjn сохраняет свое кристалличес кое строение в интервале концентраций индия 42-55%. Учитывая образование химической связи между компонентами в этом сплаве и его высокую температуру плавления (} )можно было ожидать и повышения его износостойкости в сухих парах трения, где в условиях больших нагрузок развиваются значительные локальные деформации и температурные перепады. ЦелЫо изобретения является повыше ние изиосбстойкости и антифрикционных свойств покрытий в сухих парах трения при повышенных нагрузках. Указанная цель достигается тем, что электролит, содержащий хлористый палладий, хлористый индий, цианистый калий, гидроокись калия н комплексообразователь, в качестве комплексообразователя содержит глюконат натрия при еледукщем соотношении компонентов, г/Л Хлористый палладий 5-15 Хлористый индий 17-52 Цианистый калий . 9-27 Гидроокись калия 60-180 Глюконат натрия 36-108 Электролит готовят в две стадии: получение раствора цианистого комплекса палладия{№ 1)и раствора глюконатиого комплекса индияСК 2|с прсле дующим их смешиванием. Для приготовления раствора №1 необходимая навеска соли PdClz растворяется при нагревании (50-60 С:)в дистиллированной воде (0,1 от общего объема электролита )с добавлением .4 3-5 капель конц. НС1 на каждый грамм PdClg. Навеска КОН(О,25 от необходимого количества растворяется в дистиллированной воде (0,1 от необходимого объема электролита I,Полученный раствор щелочи, нагретый до 40-50 С. постепенно приливается к раствору PdCl2 для осаждения Pd(OH)2 .Необходимая навеска KCN (1 ,5 г KCN на г PdCL / растворяется в воде {0,1 объема от электролита)с добавлением 0,1 г КОН на каждый грамм KCN. К щелочному раствору KCN при нагреваНИИ на водяной бане (80-дО С и перемешивании добавляется приготов- . ленный раствор, содержащий Pd(OK)2 , общая смесь нагревается при температуре 80°С до полного растворения Pd(OH)2. и обесцвечивания раствора. Охлажденный до комнатной температуры раствор проверяется на отсутствие свободного цианистого калия. Для этой цели к,пробе раствора добавляется смесь разбавленных растворов FejCSO) и FeSO. Образование синего осадка берлинской лазури указывает на наличие свободных ионов цианида, которые связываются в комплекс путем добавления раствора № , Для приготовления раствора № 2 необходимая навеска InClj растворяется в воде (о,2 от объема электролита )и полученный раствор постепенно приливается к водному раствору необходимого количества Глюконата натрия и оставшегося количества щелочи (о,2 от объема электролита), предварительно нагретому до . Полученная смесь нагревается (60 С) при перемешивании в течение 2ч, после чего охлаждаеуся до комнатной температуры. Приготовление электролита завершается смешиванием растворов № (и № 2 и разбавлением смеси водой до необходимого объема. Наличие в электролите необходимых концентраций свободного глюконата натрия, щелочи и ионов СГ обеспечивается без дополнительного контроля в ходе приготовления растворов № 1 и № 2; Полученный электролит не нуждается в предварительной проработке током. Фактически no«ine приготовления данный электролит содержит следующие соединения: глюконатный комплекс индия, свободный глюконат натрия, хлористый калий (образующийся в ходе превраще ния PdCl2- Pd(OH)(CN)) и гидр окись калия, Известный же электролит фактичес ки содержит KjPdCCN), цианистый комплекс индия, свободный цианистый калий, хлористый калий(образующийся в ходе превращеиия JnCl -цианистый комплекс индия),гидроокись Калия и глюкозу, использующуюся в качестве стабилизирукнцей добавки для повышения устойчивости склонного к частич ному самораспаду цианистого комплек са индия. В электролите согласно изобретению формируются гладкие блестящие покрытия сплавом Pd-In,которые имею характерный розово-сиреневьй оттено содержат 45-55% индия(остальноепалладий}и по фазовому составу пред ставляют собой интерметаллическое соединение PdIn с простой кубическо структурой типа GSCJ и параметром решетки 3,22 А. Режим осаждения: Катодная плотность тока без переме- шиващ|я О,5-J,5 А/дм , температура ЗО-бО С,, аноды нерастворимые (плати на, палладий, титан, ), соотношение поверхности анодов к катодам 7/3. Осадки интерметаллйда Pid In сохраняют розово-сиреневьй оттенок независимо от и образуют - гладкие нерастрескивающиеся покрыти толщиной до 30 мкм, не отел айв ающи-еся(при испытании на перегиб JOT катодных основ из меди, стали, лату ни, платины, палладия, химического иикеля и электролитических сплавов группы железа(Fe-Ni, Fe-Co, Ni-Co). При толщине 7/3-4 мкм покрытия беспористы и на них не обнаруживаются следы коррозии при испытании в каме рах влажности и солевого тумана. Испытания покрытия в течение суток в 2%-ньпс растворах HNOj, СНэСООН,НС1 ,КОН и иб привели к изменению цвета покрытия и не дали измеримых весовых потерь, что указы вает на хорошую устойчивость покрытия в слабоагрессивных средах. Скорость растворения покрытия в концентрированном растворе H}IOj(5 и составила очень небольшую величйну7,4 , учитывая, что покрытие содержит /-50% индия, который раЬтво ряется в такой же кислоте со скорос тью 58 . При медпенном растворении покрытия в концентрированном растворе НШз(5 н)не наблюдалось изменения цвета покрытия и образования продуктон химического взаимодействия, что указывает на. высокую степень однородности состава покрытия. При Дк 0,5-1,5 А/дм выход по току сплава ч 60-40%, скорость осаждения покрытия 5-10 мкм/ч. Внутренние напряжения в покрытиях 2600-3500 кг/см Рассейвающая способность электролита 2835%. Стабильность работы электролита (количество пропущенного электричества без корректировки состава и ухудшения качества покрытия) i О А то врем)я как в известном цианистом электролите после пропускания количества электричества Я А-ч/л наблюдается резкое ухудшение качества осадка даже при толщинах пррядка 1-2 мкм: на краях катода появляются черные порошкообразные наросты j. Испытания на износостойкость в паре сухого трения проводились по методу вращающейся стальной плоскости с покрытием по неподвижному стальному шарику(ШХ-15). Скорость вращения плоскости с покрытием 500 об/мин, диаметр шарика 8 мм. Нагрузка на шарик 2,33 кг, температура окружающей атмосферы 18-23 С, время испытаний 1 ч. Толщина покрытий 2 или 5 мкм/Износостойкость оценивалась по потери веса покрытия после завершения испытаний. Коэффициент сухого трения покрытия в паре со стальго ШХ-15 определялся на стандартной машине для испытаний антифрикционных свойств материалов(МАСТ-1, г. Иваново)в соответствии с инструкцией. ШкроТвердость покрытий сплавами палладий-ивдий определялась на приборе ПМТ-З при нагрузке 50 г. Переходное электрическое сопротивление определялось с помощью моста Р-333 при точечном контакте двух медных проволочек(диаметром 1 мм )с покрытием при нагрузке 50 г и токе 10 мА. Концентрации индия и палладия в электролитах и покрытиях определялись методом рентгеновской флуоресцентной спектрометрии(анализатор УКА-З, ГДР) (ж.идкофазным способом ), Хорошие результаты дает также и более доступная аналитическая методика, согласно которой палладий осаждают из слабокислого раствора цимётилглиоксимом с последующим отделением и прокаливанием осадка, а индий определяют комплексонометрически в кислой среде с индикатором ПАН. Фазовый состав и параметры решето электролитических сплавов определялись по данным рентгенографических исследований(дифрактометр TUR М 62 с гониометрической приставкой HZg-3 ГДЕ). Измерение рассеивающей способности элект р(олита осуществлялось по методу Хэринга-Блюма, а внутренних напряжеАйй в покрытиях - гибкого катодаI Коррозионные испытания медных и стальных образцов с покрытиями Pd-ln проводились в камерах влажности и соляного тумана в соответствий с ГОСТом 6962г71. Условия испытаний: камера влажности- температура ,относительная влажность время испытания 14 сут; камера соляного тумана - температура , относительная влажность 95+3% время испытания 10 сут. Изобретение иллюстрируется нескол кими примерами, представленными в табл. 2. Сравнительные данные по качеству получаемых покрытий в известном электролите и электролите, согласно изобретение представлены в табл. 3. Как видно из табл. 3, изобретение обеспечивает получение качественных покрытий сплавом P.d-In, которые имй характерный розово- сиреневый цветово оттенок, содержат 45-55% индия и по фазовому составу представляют собой интерметаллическое соединение Pdlii. По сравнению с покрытиями сплавом Pd-Jn из известного электролита, покрытия интерметаллидом Pdia обяада ют пошлвенной износостойкостью (.меньшая потеря веса при испытаниях в паре трения )и улучшенными антифрйк ционными свойствами (пониженный коэфг фициент трения в паре со сталью . Резкое изменение микротвердости покрытий, смачиваемости покрытий припоем и переходного сопротивления при осазедении сплава розово-сиреневого оттенка из электролита согласно изобретению прямо, подтверждают данные рентгеноструктуряьгх исследований, свидетельствующих об образовании прочного химического соединенияИйдия с палладием с индичидуальным строением кристаллической решетки, точно совпадающим со строением решетки полученного металлургическим путем интерметаллида Pdin, Все эти перечисленные свойства покрытия, включая его специфический цветовой оттенок, могут быть использованы для косвенного контроля фазового состава покрытия, что может быть очень полезно при практической реализации изобретения. К числу достаточных условий для реализации изобретения и достижения положительного эффекта следует отвести: отсутствие в электролите свободных ионов CN, предотвращение образования даже небольших концентраций цианидного комплекса индия, обеспече ние мольного соотношения 1п(глюко- нат натрия в интервале от 1:3 до 1:6); обеспечение суммарной концентрации in и Р I (в пересчете на металлы/ в интервале 12-36 г/л при соотношении Pd/ In в интервале от 1: 9 до I I г/л; обеспечение отношения суммарной концентрации PdfIn (в пересчете на металлы, г/л к концентрации КОН,г/л. на уровне 1:5. Все перечисленные условия обеспечиваются указанными интервалами концентраций компонентов электролита и разработанной методикой его приготовления. Наблюдение любого из этих условий приводит к одному из следующих вредных последствий; прекращение осаждения интерметаллида Pdjn и снижение износостойкости и антифрикционных свойств покрытий, появление в электролите суспензии 1п(ОН)з , способствующей осаждению шероховатых покрытий и их частичному отслаиванию от катодной основы. Резкое уменьшение работоспособности электролита до уровня 3 А-ч/л. Необходимо особо подчеркнуть решающую роль применения глюконата натрия в качестве комплексообразователя для ионов In при соотношении компонентов, достаточном для присутствия в растворе свободного глюконаТа натрия. Только в этом случае удается добиться совокупности следующих положительных свойств электролита и покрытия,позволяющих рассматривать данное предложение как решение технической задачи на современном уровне: осаждение покрытия сплавом Pd-Jn, представлянмцим собой однофазный интерметаллид PdIn, обладающий повышенной износостойкостью и улушенным антифрикционными свойствами, сохранение достигаемого положительйого эффекта в достаточно широком интервале концентраций компонентов электролита и режимов осаждения; сохранение достигаемого положительного эффекта независимо от химического состава сплава(в определенных преде лах)и его толщины; отсутствие прямо необходимости а налитического контро химического состава сплава (за1мена прямого контроля на косвенней:по цвету покрытия, микротвердости, , смачиваемости припоем, переходному сопротивлению/; высокая работоспосо ность электролита. Получение покрытий сплавом Pd-In содержащих :9 45-55 вес.% индия нель зя рассматривать как необходимое и достаточное условие для достижения положительного эффекта в соответствии с описанием настоящего изобрете ния. Как следует из табл. 3, из электролита, имеющего состав вне заявляемых пределов концентраций компонентов, могут быть получены покрытия, содержащие 72 вес.% индия но в этом случае полсикительный эффе не достигаете вследствие изменения фазового состава сплава. В соответствии с достигнутым положительным эффектом электролит согласно изобретению может быть применен в гальваностегии для получ ния покрытий сплавом Pd-In, которые могут быть использованы для noBi ieния долговечности работы различных механических узлов, реализующих п ринцип пары сухого трения (например, различные подшипники, носители магнитной записи на магнитных дисках и барабанах и, т.п./. Сопоставление у износостойкости и коэффициентов сухого трения для серебряных и родиевых покрытий(см. табл. 1 ) с покрытиями интерметаллидом Pdti(cM. табл.З) свидетельствует о принципиальной возможности замены этих покрытий на покрытие интёрмёталлвдом Pdin, причем, если в этом случае правильно проверить расчет экономической эффективности с учетом ресурса работы узла трения, не подагежащего босстановительному ремонту, то даже при замене серебряных покрытий на покрытия интерметаллидом PdJn Может быть достигнут экономический эффект. Действительно, сочетание высокой износостойкости покрытий интерметаллидом PdJn с низким коэффициентом трения может дать многократное увеличение ресурса работы, например, не подпежедего восстановительному ремонту подшипншса. Это эквивалентно уменьшению числа подшипников, стоимость которых многократно превышает стоимость покрытия, прнменякщегося в качестве твердой смазки б данном подшипнике. В случае заменЫ родиевых покрытий экономическая эффективность предложения очевидна даже при прямом сопоставлении иХ стоимости со стоимостью покрытий интерметаллидом . Таблица

11

Родий Палладий

Pd-In Электролит 1 3

Pd- Jn

12 Продолжение табл. 1 -I

0,25-0,30 0,20

0,18-0,19

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит для осаждения покрытий из сплава палладий-индий | 1980 |

|

SU931812A1 |

| СПОСОБ НАНЕСЕНИЯ МЕТАЛЛИЧЕСКИХ ПОКРЫТИЙ НА ИЗДЕЛИЯ ИЗ МАГНИЯ И ЕГО СПЛАВОВ | 1999 |

|

RU2150534C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ СПЛАВА НА ОСНОВЕ ПАЛЛАДИЯ | 1993 |

|

RU2061800C1 |

| Электролит для осаждения покрытий сплавом палладий-индий | 1981 |

|

SU996524A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ МЕТАЛЛОАЛМАЗНЫХ ПОКРЫТИЙ | 1999 |

|

RU2156838C1 |

| ЭЛЕКТРОЛИТ ДЛЯ ОСАЖДЕНИЯ ПОКРЫТИЙ СПЛАВОМ ПАЛЛАДИЙ-РЕНИЙ | 1991 |

|

RU2014369C1 |

| Электролит для осаждения покрытий на основе никеля, кобальта и фосфора | 1990 |

|

SU1726567A1 |

| Электролит для осаждения покрытий из сплава палладий-индий | 1982 |

|

SU1130625A1 |

| Электролит для осаждения сплава палладий-никель | 1988 |

|

SU1585391A1 |

| Способ получения композиционного металл-алмазного покрытия на поверхности медицинского изделия, дисперсная система для осаждения металл-алмазного покрытия и способ ее получения | 2020 |

|

RU2746730C1 |

ЭЛЕКТРОЛИТ ДЛЯ ОСАВДЕННЯ ПОКРЫТИЙ ИЗ СПЛАВА ПАЛЛАДИЙ- ИНДИЙ, содержащий хлористый палладий,хлористый индий,цианистый калий,гидроокись калия и комплексообразователь, о тл и ч а ю щ и и с я тем, чт-о, с целью повьшения износостойкости и . антифрикционных свойств покрытий в сухих парах трения при повышенных нагрузках, в качестве комплексообразователя оц содержит глюконат натрия при следующем соотношении компонентов j г/л:. . Хлористый палладий5-15 Хлористый индий. 17-52 Цианистый калий9-27 СО Гидроокись калия60-180 с Глюконат натрия. 36-108 со СП к|

Толщина покрытий, мкм 2

Гладкое

Качество покрытия

О1не атоЦветовой оттенок черный

Содержание Jn в

Л 2 сплаве, вес.%

ТаблицвЭ

Го

26

10

20

Гладкой Гладков Гладкое Гладкое Гладматовое влестя- блестя-блестя- кое

цеецеецеёматовое

Розово- Розово- Розово- Белый

Веяый сирене- сирене- сиреневый вый вый

72

55

51

Л5

38Q

Микро.твсрдость (Н, кг/мм)

Износостойкость, мг (потеря веса покрытия в при HCIttl- .

таниях в паре трения

по стальному шарику

при нагрузке 2,13 кг } 21,2

Коэффициент сухого

трения в паре со

сталью 0,25

Смачиваемость покрнтмя расплавленным припоем fiOC-6i в присутствим стфтоканмфольног фшвса

Переходное сопцютивлеине при |М13груэхе 100 т и токе to мА, Ом

Продолжение , 3

500

490

550

800

2,8

2,7 20,5

27,6

2,6

0,20

0,12 0,13

0,12 0,20

Не СнаMeНесмачи- чивасмачи- смачивается ется

вается вается

0,025 0,012

0,021 0,026

0,008

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Тихонов А.А | |||

| и др | |||

| Электроосаждение сплавов палладий- индий | |||

| Сборник Современные методы нанесения гальванических и химических покрытий | |||

| М., МДНТП, 1979, с | |||

| Цилиндрический сушильный шкаф с двойными стенками | 0 |

|

SU79A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Исследование свойств электролитического сплава, палладий- индий | |||

| Сборник Твердые износостойкие гальванические ПОКРЫТИЯ, М., мдатп, 1980, с | |||

| Способ получения молочной кислоты | 1922 |

|

SU60A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

Авторы

Даты

1985-04-15—Публикация

1980-06-10—Подача