Изобретение относится к гальванотехнике, в частности к электроосаждению защитно-декоративных цинковых покрытий, и может быть использовано в автомобильной, приборостроительной и радиотехнической промышленности.

Целью изобретения является повышение толерантности электролита к примесям тяжелых металлов при сохранении высокой рассеивающей способности.

Электролит цинкования содержит, г/л: Оксид цинка12-17

Гидроксид натрия100-140

Трилонат железа0,01-0.05

Бензилникотиновая

кислота0.05-02

Сополимер диаллилдиметиламина и

сернистого

ангидрида1-4

Сульфат натрия или пиросульфит натрия, или метабисульфит

калия0.2-15

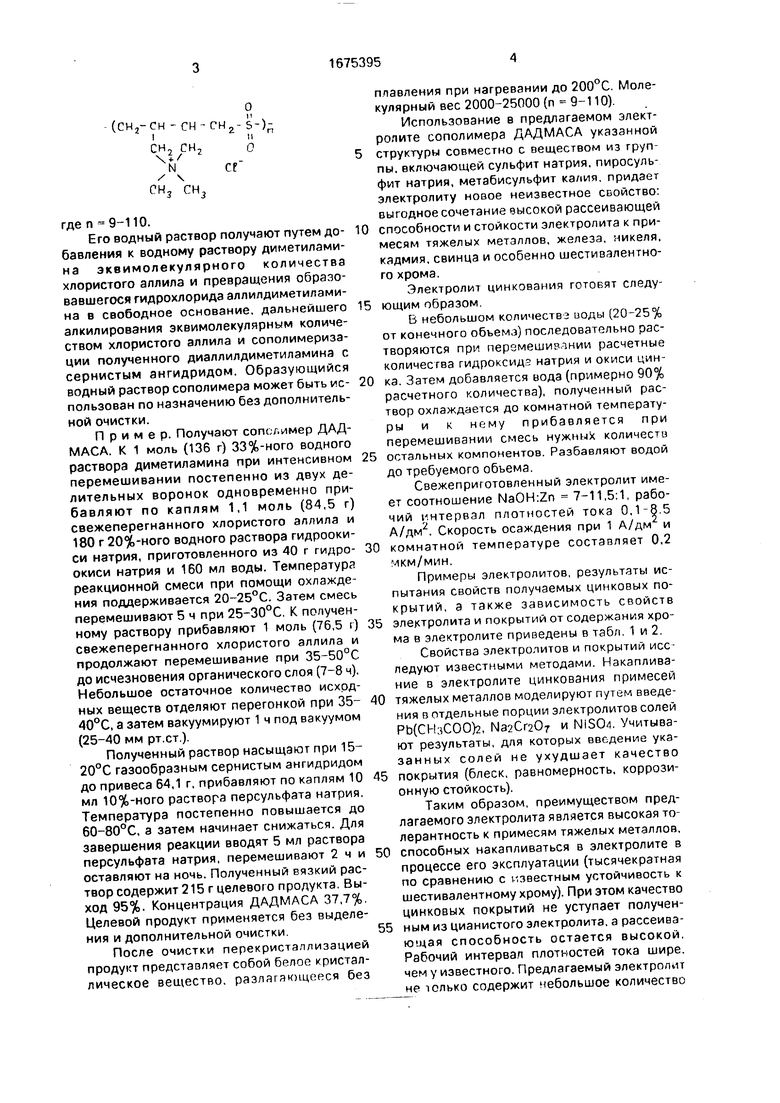

Сополимер диаллилдиметиламина и сернистого ангидрида (ДАДМАСА) является веществом, имеющим регулярную структуру

Os VI

сл

CJ

ю сл

О

и

-(сн2-сн - CH-Chljr s)

СН2 СН2

II

о

N / ч

сн, сн,

се

где п 9-110.

Его водный раствор получают путем добавления к водному раствору диметилами- на эквимолекулярного количества хлористого аллила и превращения образовавшегося гидрохлорида аллилдиметилами- на в свободное основание, дальнейшего алкилирования эквимолекулярным количеством хлористого аллила и сополимериза- ции полученного диаллилдиметиламина с сернистым ангидридом. Образующийся водный раствор сополимера может быть использован по назначению без дополнительной очистки.

Пример. Получают сопсг.имер ДАД- МАСА. К 1 моль (136 г) 33%-ного водного раствора диметиламина при интенсивном перемешивании постепенно из двух делительных воронок одновременно прибавляют по каплям 1,1 моль (84,5 г) свежеперегнанного хлористого аллила и 180 г 20%-ного водного раствора гидроокиси натрия, приготовленного из 40 г гидроокиси натрия и 160 мл воды. Температура реакционной смеси при помощи охлаждения поддерживается 20-25°С. Затем смесь перемешивают 5 ч при 25-30°С. К полученному раствору прибавляют 1 моль (76,5 г) свежеперегнанного хлористого аллила и продолжают перемешивание при 35-50°С до исчезновения органического слоя (7-8 ч), Небольшое остаточное количество исходных веществ отделяют перегонкой при 35- 40°С, а затем вакуумируют 1 ч под вакуумом (25-40 мм рт.ст.).

Полученный раствор насыщают при 15- 20°С газообразным сернистым ангидридом до привеса 64,1 г, прибавляют по каплям 10 мл 10%-ного раствора персульфата натрия. Температура постепенно повышается до 60-80°С, а затем начинает снижаться. Для завершения реакции вводят 5 мл раствора персульфата натрия, перемешивают 2 ч и оставляют на ночь. Полученный вязкий раствор содержит 215 г целевого продукта. Выход 95%. Концентрация ДАДМАСА 37,7%, Целевой продукт применяется без выделения и дополнительной очистки.

После очистки перекристаллизацией продукт представляет собой белое кристаллическое вещество, разлагающееся без

плавления при нагревании до 200°С. Молекулярный вес 2000-25000 (п 9-110).

Использование в предлагаемом электролите сополимера ДАДМАСА указанной

структуры совместно с веществом из группы, включающей сульфит натрия, пиросуль- фит натрия, метабисульфит калия, придает электролиту новое неизвестное свойство: выгодное сочетание высокой рассеивающей

0 способности и стойкости электролита к примесям тяжелых металлов, железа, никеля, кадмия, свинца и особенно шестивалентного хрома.

Электролит цинкования готовят следу5 ющим образом.

В небольшом количества йоды (20-25% от конечного обьемз) последовательно растворяются при перемешивании расчетные количества гидроксидз натрия и окиси цин0 ка. Затем добавляется вода (примерно 90% расчетного количества), полученный раствор охлаждается до комнатной температуры и к нему прибавляется при перемешивании смесь нужных количеств

5 остальных компонентов. Разбавляют водой до требуемого объема.

Свежеприготовленный электролит имеет соотношение NaOH:Zn 7-11,5:1, рабочий интервал плотностей тока 0,1-8.5 А/дм. Скорость осаждения при 1 А/дм и

0 комнатной температуре составляет 0,2 мкм/мин.

Примеры электролитов, результаты испытания свойств получаемых цинковых покрытий, а также зависимость свойств

5 электролита и покрытий от содержания хрома в электролите приведены в табл. 1 и 2.

Свойства электролитов и покрытий исследуют известными методами. Накапливание в электролите цинкования примесей

0 тяжелых металлов моделируют путем введения в отдельные порции электролитов солей РЬ(СНзСООЬ Na2Cr207 и NiSCM. Учитывают результаты, для которых введение указанных солей не ухудшает качество

5 покрытия (блеск, равномерность, коррозионную стойкость).

Таким образом, преимуществом предлагаемого электролита является высокая толерантность к примесям тяжелых металлов,

0 способных накапливаться в электролите в процессе его эксплуатации (тысячекратная по сравнению с известным устойчивость к шестивалентному хрому). При этом качество цинковых покрытий не уступает получен5 ным из цианистого электролита, а рассеивающая способность остается высокой. Рабочий интервал плотностей тока шире, чем у известного. Предлагаемый электролит не только содержит небольшое количество

органической добавки, но и отличается пониженной интенсивностью ее расхода. Частота корректировки электролита уменьшена, что наряду с отсутствием цианидов, повышает экологические и технологические качества электролита.

Формула изобретения Электролит блестящего цинкования, включающий оксид цинка, гидроксид натрия, коллоидную органическую добавку, трилонат железа, бензилникотиновую кислоту и неорганическое серусодержащее соединение, отличающийся тем, что. с целью повышения толерантности электролита к примесям тяжелых металлов при сохранении высокой рассеивающей способности, в качестве коллоидной органической добавки он содержит сополимер диаллилдиметиламина и сернистого ангид0

5

рида с мол.м. 2000-25000, а в качестве неорганического серусодержащего соединения сульфит натрия или пиросульфит натрия, или метабисульфит калия при следующем соотношении компонентов, г/л: Оксид цинка-12-17

Гидроксид натрия100-140

Сополимер диаллилдиметиламина и сернистого ангидрида

с мол. м.2000-25000 1-4 Трилонат железа0,01-0,05

Бенэилникотиновая кислота0.05-0,2

Сульфит натрия или пиросульфит натрия, или мета- бисульфит калия0.2-15

| название | год | авторы | номер документа |

|---|---|---|---|

| Электролит цинкования | 1990 |

|

SU1776702A1 |

| ЭЛЕКТРОЛИТ ЦИНКОВАНИЯ | 1996 |

|

RU2120501C1 |

| ЭЛЕКТРОЛИТ БЛЕСТЯЩЕГО ЦИНКОВАНИЯ | 2001 |

|

RU2206641C1 |

| Электролит блестящего цинкования | 1971 |

|

SU469353A1 |

| Электролит блестящего цинкования | 1990 |

|

SU1770458A1 |

| Электролит цинкования | 1988 |

|

SU1585390A1 |

| Электролит блестящего цинкования | 1983 |

|

SU1232707A1 |

| Электролит цинкования | 1980 |

|

SU905335A1 |

| Щелочной электролит цинкования | 1980 |

|

SU971921A1 |

| Добавка к электролитам цинкования | 1983 |

|

SU1177399A1 |

Изобретение относится к гальванотехнике, в частности к электроосаждению защитно-декоративных блестящих цинковых покрытий, и может быть использовано в автомобильной, приборостроительной и радиотехнической промышленности. Цель изобретения - повышение толерантности электролита к примесям тяжелых металлов при сохранении высокой рассеивающей способности. Электролит содержит, г/л: оксид цинка 12-17; гидроксид натрия 100- 140: трилонат железа 0,01-0,05; беизилникотиновая кислота 0,05-0,2; сополимер диаллилдиметиламина и сернистого ангидрида 1-4; сульфит натрия или пиро- сульфит натрия, или метабисульфит калия 0,2-15. Введение в электролит сополимера диаллилдиметиламина и сернистого ангидрида совместно с сульфитом натрия или пи- росульфитом натрия, или метабисульфитом калия способствует сочетанию высокой рассеивающей способности (60-65%) и стойкости к примесям тяжелых металлов железа, никеля, кадмия, свинца и особенно шестивалентного хрома, способных накапливаться в электролите (тысячекратная по сравнению с известным устойчивость к ше- стивалентному хрому). 2 табл Ё

Т в л и п 1

60

0,5

а, 85

во

0,5 85

60

0,5 70

50

0,4

30

0,2

65

0,5

5030Покрытие 90

Покрытие Похрьг- отсутст- сероетие вует

теиносерое

Т а б л и п а 2

65

0,5

Покрытие 90

65

0,5 90

65

0,5 90

65

0,5

90

65

0,4 70

| Ямпольский A.M., Ильин В.А | |||

| Краткий справочник гальванотехника | |||

| - Л.: Машиностроение, 1981, с | |||

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| Покрытия металлические и неметаллические неорганические | |||

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Цинкование | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| с | |||

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1991-09-07—Публикация

1989-01-24—Подача