V

со

СГ8

СО

IsD

1

Изобретение относится к турбиностроению и может быть использовано в системах смазки турбоагрегатов при выводе их в ремонт.

Известен способ смазьшания подшипников турбины при её работе и выводе в ремонт путем подвода смазки к узлам трения из гидравлической системы регулирования к напорному коллектору Щ.

Такой способ смазки не может быть применен в турбоагрегатах большой мощности из-за отсутствия системы гидроподъема для образования гидростатической смазки в опорных подшипниках при вращении роторов валопо воротным устройством (ВПУ).

Известен также способ вывода турбоагрегата в ремонт, включающий отключение подачи пара в турбину, сни жение частоты вращения ротора при подаче смазки на опорные подшипники турбоагрегата и возбудителя, упорный подшипник и ВПУ от напорного коллектора низкого давления системы смаз- ки, имеющей напорный коллектор высокого давления, последующее включение ВПУ и проведение ремонтных работ по вскрытию узлов турбоагрегата.

Дпя вращения роторов ВПУ необходима одновременная работа двух типов насосов: насоса подачи смазки низкого давления для смазки валоповоротного устройства, упорного подшипника, опорных подшипников возбудителя и насоса подачи смазки высокого давления для гидростатической смазки опорных подшипников турбины и генератора 2J .

Недостатком известного способа является то, что работа насоса подачи смазки низкого давления из-за обильной подачи смазки к подшипникам препятствует разборке опор и проведению ремонтных ра(5от по системе смазки до полного остывания турбины Кроме того, для проведения таких мотажных и ремонтных работS как центровка турбоагрегата, установка болтов полумуфт, проверка радиальных зазоров в проточной части турбины и др., проводимых без включения ВПУ и без подачи смазки к подшипникам, но требующих поворота роторов, кспользуют мостовые краны. Указанные недостатки удлиняют сроки ремонта и монтажа турбоагрегата, а использование мостовых кранов при монталснЫх

122

работах приводит к повреждению рабочих поверхностей подшипников, что снижает их надежно.сть.

Целью изобретения является повыше ние ремонтопригодности турбоагрегата

Указанная цель достигается тем, что согласно способу вывода турбоагрегата в ремонт, включающему отклкгченне подачи пара в турбину, снижение частоты вращения ротора при подаче смазки на опорные подшипники турбоагрегата и возбудителя, упорный подшипник и ВПУ от напорного коллектора низкого давления системы смазки, имеющей напорный коллектор высокого давления, последующее включение ВПУ и проведение ремонтных работ по вскрытию узлов турбоагрегата, после включения ВПУ отключают подачу смазки от напорного коллектора низкого давления, а на опорные подшипники турбоагрегата и возбудителя, упорный подшипник и ВПУ подаю1т смазку от напорного коллектора высокого давления.

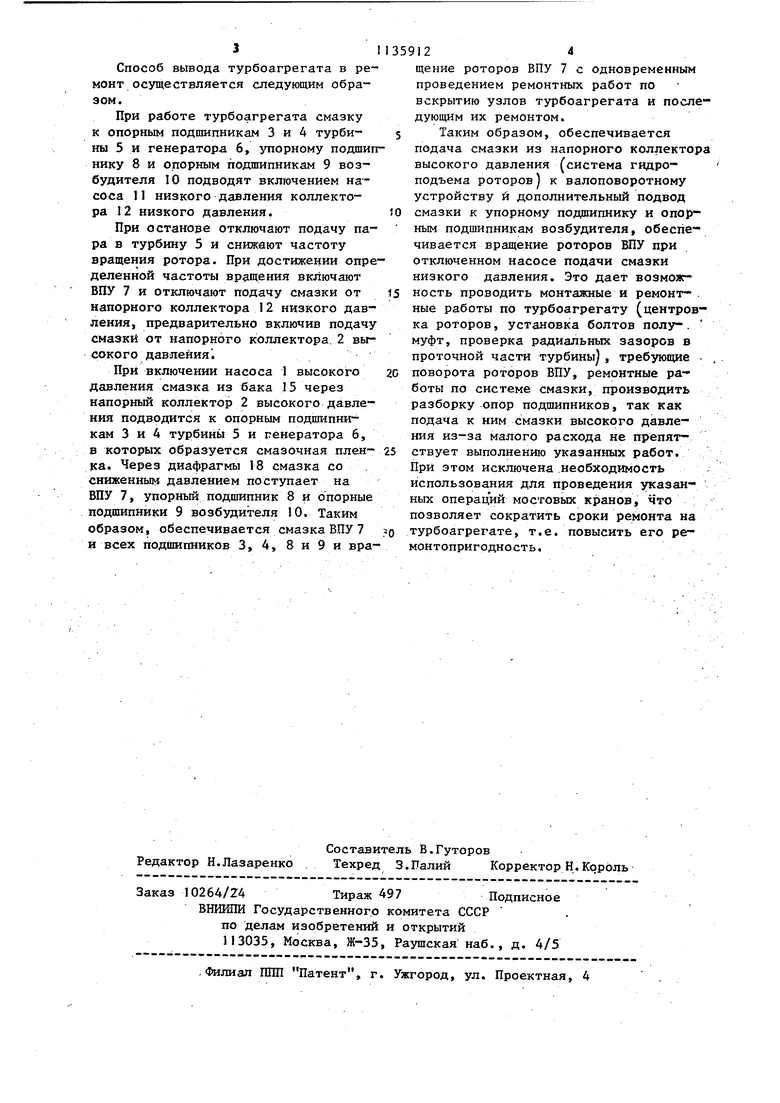

На чертеже представлена принципиальная схема системы смазки для реализации предлагаемого способа.

Система смазки турбоагрегата со- держит систему гидроподъема роторов, состоящую из.насоса 1 высокого давления, напорного коллектора 2, соединенного с опорными подшипниками 3 и 4 турбины 5 и генератора 6, сВПУ 7 упорным подшипником 8 и опорными подшипниками 9 возб дителя 10. Система смазки содержит также насос 11 низкого давления, напорный коллектор I2 низкого давления, соединенный с опорными подшипниками 3 и 4 турбины 5 и генератора 6, с упорным подшипником 8 и опорными подшипниками 9 возбудителя 10. Насосы 1 и 11 высокого и низкого давления с приводом от электродвигателей 13 .и 14 соединены с баком 15 системы смазки турбоагрегата. Перед ка5вдым опорным подшипником 3 и 4 установлен регулирую щий вентиль 16, посредством которого производится регулировка необходимого .давления, и обратный клапан 17, предотвращающий утечку смазки из смазочной пленки. Перед ВПУ 7, упорным подшипником 8 и опорными подшипниками 9 возбудителя 10 установлен диафрагмы 18 для снижения давления и регулирования расхода смазки.

Способ вывода турбоагрегата в ремонт осуществляется следующим обраэом.

При работе турбоагрегата смазку к опорным подшипникам 3 и 4 турбины 5 и генераторл 6, упорному подшипнику 8 и опорным подшипникам 9 возбудителя 10 подводят включением насоса 1 1 низкого давления коллектора 12 низкого давления.

При останове отключают подачу пара в турбину 5 и снижают частоту вращения ротора. При достижении определенной частоты вращения включают ВПУ 7 и отключают подачу смазки от напорного коллектора 12 низкого давления, предварительно включив подачу смазки от напорного коллектора. 2 высокого давления i

При включении насоса 1 высокого давления смазка из бака 15 через напорный коллектор 2 высокого давления подводится к опорным подшипникам 3 и 4 турбины 5 и генератора 6, в которых образуется смазочная пленка. Через диафрагмы 18 смазка со . сниженным давлением поступает на ВПУ 7, упорный подшипник 8 и опорные подшипники 9 возбзщителя 10. Таким образом, обеспечивается смазка ВПУ 7 и всех подшипников 3, 4 8 и 9 и вращение роторов ВПУ 7 с одновременным проведением ремонтных работ по вскрытию узлов турбоагрегата и последующим их ремонтом.

Таким образом, обеспечивается подача смазки из напорного коллектор высокого давления (система гидроподъема роторов) к валоповоротному устройству и дополнительный подвод смазки к упорному подшипнику и опорным подшипникам возбудителя, обеспечивается вращение роторов ВПУ при отключенном насосе подачи смазки низкого давления. Это дает возможность проводить монтажные и ремонтные работы по турбоагрегату (центровка роторов, установка болтов полу-. муфт, проверка радиальных зазоров в проточной части турбины, требующие поворота роторов ВПУ, ремонтные ра- боты по системе смазки, производить разборку опор подшипников, так как подача к ним смазки высокого давления из-за малого расхода не препятствует выполнению указанных работ. При этом исключена необходимость использования для проведения указанных операций мостовых кранов, что позволяет сократить сроки ремонта на турбоагрегате, т.е. повысить его ремонтопригодность.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система маслоснабжения турбоагрегата | 1985 |

|

SU1244359A1 |

| Система маслоснабжения подшипника паровой турбины | 1982 |

|

SU1099114A1 |

| СПОСОБ ОСТАНОВКИ ТУРБИНЫ | 1992 |

|

RU2037053C1 |

| Способ вывода турбомашины в ремонт | 1980 |

|

SU931915A1 |

| ПАРОТУРБИННАЯ УСТАНОВКА | 1991 |

|

RU2023171C1 |

| Судовая энергетическая установка | 1990 |

|

SU1772050A1 |

| Валоповоротное устройство | 2023 |

|

RU2808187C1 |

| Пусковая система газотурбинного двигателя | 2018 |

|

RU2670997C1 |

| Способ контроля работы подшипника | 1985 |

|

SU1278507A1 |

| Способ обнаружения неплотностей в вакуумной системе турбоустановки | 1985 |

|

SU1307059A1 |

СПОСОБ ВЫВОДА ТУРБОАГРЕГАТА В РЕМОНТ, включающий отключение подачи пара в турбину, снижение частоты вращения ротора при подаче смазки на опорные подшипники турбоагрегата и возбудителя, упорный подшипник и валоповоротное устройство от напорного коллектора низкого давления системы смазки, имеющей напорный коллектор высокого давления, последующее включение валоповоротного устройства и проведение ремонтных работ по вскрытию узлов турбоагрегата, отличающийся тем, что, с целью повышения ремонтопригодности, после включения валоповоротного устройства отключают подачу смазки от напорного коллектора низкого давления, а на опорные подшипники турбоагрегата и возбудителя, упорный под(Л шипник и ва.топоворотное устройство подают смазку от напорного коллектора высокого давления.

| I | |||

| Ботвоподъемники, например, к свеклоуборочному комбайну | 1960 |

|

SU135713A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Паротурбинные установки атомных электростанций | |||

| Под ред | |||

| Ю.Ф.Косяка | |||

| М., Энергия, 1978, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1915 |

|

SU63A1 |

Авторы

Даты

1985-01-23—Публикация

1983-10-10—Подача