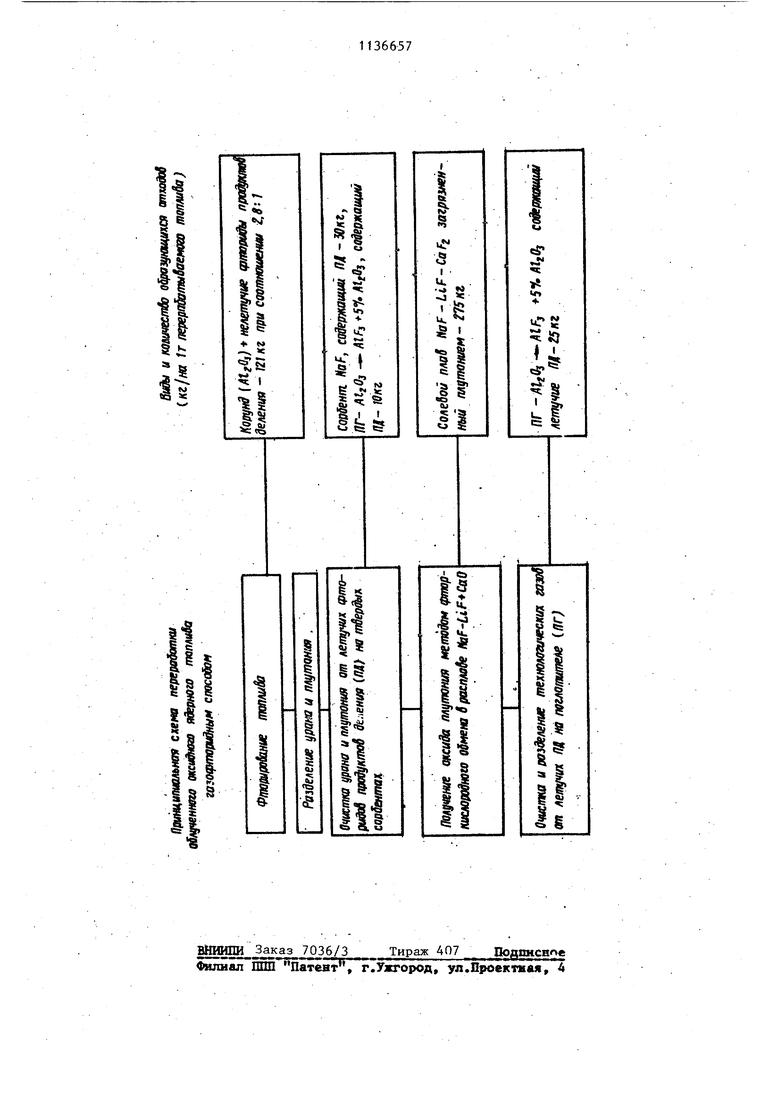

Изобретение относится к области переработки высокоактивных отходов образующихся при регенерации облученного ядерного топлива, преимуще ственно газофторидным методом. Известно большое количество мат риалов, используемых в качестве матриц для фиксации твердых высоко активных отходов с целью надежной изоляции их от окружающей среды: керамика, боросшгакатное стекло, базальты, стеклокерамика, цеолиты и т.п., которые получают путем сме шивания с отходами, доводят до спе кания в случае получения керамичес ких блоков или до плавления с посл дующим охлаждением расплава. Полученные таким образом матери лы, содержащие высокоактивные отхо ды, обладают существенньм недостат ком: содержат до 70% минеральных добавок или металла, не являнядихся отходами производства регенерационных заводов и не радиоактивных, что приводит к значительному увели чению массы и объема захораниваемы высокоактивных отходов и затрат на их транспортировку и хранение. Наиболее близким к изобретению является материал для отверждения высокоактивных фторидных отходов, включающий отработавший сорбент, представляющий собой минеральный плав, состоящий из остатков фторирования, отработавших сорбента и химпоглотителя, образующихся при регенерации облученного ядерного топлива газофторидным способом; Остатки .фторирования представля ют собой порошкообразный продукт и содержат нелетучие фториды продуктов деления, коррозии и следовые .количества трансурановых элементов Сорбент в основном состоит из фтористого натрия, а химпоглотитель - из 95% фторисного кальция и 5% фтористого натрия. Известный ма териал содержит перечисленные комп ненты в следукщем соотношении, мае.%: Остатки фторирования5-30Отработанный сорбент 35-50 Отработанный химпоглотитель 30-45 572 Способ получения материала для отверждения высокоактивных фторидных отходов заключается в смешении ингредиентов, плавлении высокоактивных отходов и последующем охлаждении до температуры саморазогрева продуктов деления Гранулированный сорбент и химпоглотитель смешивают в указанном соотношении, и смесь доводится до плавления при , затем в расплав вводят остатки фторирования, и систему вьщерживают в течение 1 ч при gOO-IOOO C до образования гомогенной среды. Термообработку проводят в атмосфере воздуха, охлаждение расплава произвольное. Полученный таким способом плав разливают в контейнеры из нержавеющей стали и хранят в защитных хранилищах. Недостаток известного материала и способа его получения заключается в том, что в него включены не все виды отходов, дбразуюшнхся при регенерации смешанного оксидного уранплутониевого топлива реактора на быстрых нейтронах газофторидным способом (см.таблицу). Это не позволяет решить задачу комплексной переработки и подготовки всех высокоактивных отходов к длительному контролируемому хранению (захоронению). Кроме того, материал обладает недостаточной химической стойкостью (1,3-10 1,5 Ю ), а способ его получения требует высоких температур (900°С), что создает дополнительные проблемы в части подбора коррозионных материалов тигля - плавителя, ресурса его работы. Целью изобретения является создание материала повышенной химической стойкости, пригодного для длительного контролируемого хранения, на основе порошкообразных высокоактивных фторидных отходов, позволяющего включать в себя большее число компонентов фторидных отходов, и способа его получения. Поставленная цель достигается тем, что материал для отверждения высокоактивных твердых фторидных отходов в регенерации топлива, содержащий отработавший .сорбент, состоящий в основном из фтористого натрия с летучими фторидами продуктов деления-, дополнительно содержит оксид алюминия (AljO), содержащий фториы продуктов деления, отработавший оглотитель, состоящий из фтористоо алюминия (AlFj), отработавший плав (NaF-LiF-CaFg) при следующем соотноении ингредиентов, мас.%: отрабо- j тавший сорбент NaF 9-11, оксид алюминия AlgO, содержащий фториды проуктов деления 5-25, отработавший поглотитель A1F 31-40, отработавший плав NaF LiF-CaF 2.35-45. . ю

Цель достигается также тем, что в способе получения материала для отверждения высокоактивных фторидных откодов, заключающемся в смешении ингредиентов, плавлении высокоактив- 5 ных отходов и последующем их охлаждении до температуры саморазогрева продуктов деления, в предварительно расплавленный отработавший плав (NaF-LiF-CaF) при температуре, не 20 иже-800°С, вводят в указанных соотношениях отработавшие сорбент (NaF), поглотитель (AlF), затем в полученный расплав вводят оксид алюминия (AljO), содержащий фтори- 25 ы продуктов деления, нагревают систему до 850-900°С и вьщерживают при этой температуре в течение 1 ч о образования гомогенной среды.

Образующиеся в процессе регенерации облученного оксидного топлива высокоактивные фторидные отходы обрабатывают следующим образом.

Отработавший плав (NaF-LiF-CaF) в количестве 35-40 мас.% расплавля- 35 ют в тигле из никеля или нержавеющей стали при температуре не ниже 800°С. Затем вводят 9-11 мас.% отработавшего сорбента и 31-40 мас.% отработавшего поглотителя. В полученный рас- 0 плав добавляют 5-25 мас.% оксида алюминия, содержащего фториды проуктов деления, повьшают температуру до 850-900°С, и систему вьщерживают в течение 1 ч до ее полной 45 гомогенизации. Далее расплав вьшивают в контейнер из нержавеющей стаи, закрывают крьш1кой и герметизируют. После охлаждения помещают в хранилище отходов. Таким способом 50 получают кзмнеподобные плавы с т.Ш1..650-690 С. Плавы обладают высокой механической прочностью, негигроскопичны. Объем плава по сравнению с объемами исходной шихты 55 уменьшается в 2,5-3 раза.

Выбранные пределы количества компонентов смеси обусловлены следующ --.

ми соображениями: в указанной области концентраций образуются камнеподобные гомогенные плавы, обладающие достаточно высокой твердостью, термической, радиационной и химичес КОЙ стойкостью.

.Увеличение содержания оксида алюминия, содер жащего фториды продуктов деления, больше 25 мас.%, приводит к тому, что смесь в установленном интервале температур не образует гомогенного расплава. Уменьшение содержания оксида алюминия ниже установленного предела приводит к снижению в 2-3 раза химической стойкости полученных плавов. Уменьшение концентрации отработавшего плава ниже 35 мас.% и увели чение концентрации отработавших хим поглотителей больше 40 мас.% и сорбента больше 11 мас.% приводит к повьш ению температуры процесса и уменьшению химической стойкости получаемого материала на 2-3 порядка. Увеличение концентрации отработавшего плава больше 45 мас.% и уменьшение концентрации отработавших сорбента меньше 9 мас.% и поглотителя меньше 31 мас.% приводит к резкому снижению химической стойкости на 2-3 порядка и термической стойкости получаемого материала, что не обеспечивает безопасности его хранения и захоронения.

Выдержка системы при 850-900 С в течение 1 ч обусловлена растворимостью вводимого в систему оксида алюминия. При более низких температурах снижается растворимость оксида алюминия, что приводит к образованию неоднородного плава, снижению вязкости плава и его химической стойкости. Верхний предел температуры продиктован экономической целесообразностью и стойкостью конструкционных материалов.

Выбранное время вьщержки расплава в течение 1 ч при заданной температуре обеспечивает взаимное растворение всех компонентов шихты. Уменьшение его не позволит достигнуть гомогенного состояния,- а увеличение не приводит к улучшению свойств конечного продукта и поэтому из экономических соображений нецелесообразно.

Известно, что система, состоящая из 33,5 NaF - 46,5 LiF - 20 CaFg

эквив.%, имеет эвтектическую точку плавления . В предложенном матриале температура плавления отработавшего плава (NaF-LiF - (1:1) 20% CaFy) Экспериментально составила 615°С..

Плавление отработавшего плава при емператуое ниже 800°С увеличивет длительность , данной операции и не достигается необходимая вязкость плава, что затрудняет дальнейшие опрации. Ведение этой операции при температуре свьше нецелесообразно по экономическим соображениям и вследствие недостаточной коррозионной стойкости конструкционных материалов.

Для получения предложенного материала были приготовлены три смеси ингредиентов по 0,2 кг, содержащие каждая, мас.%:

1. Отработавший

сорбент- 10

Отработавший

поглЬтитель - 40 Отработавший

плав- 45

Оксид алюминия - 5 II. Отработавший

сорбент- 9

Отработавший поглотитель - 31 Отработавший плав- 35

Оксид алюминия - 25 III. Отработавший

сорбент . - 11

Отработавший

поглотитель - 31

Отработавший

плав- 35

Оксид алюминия - 23

В никелевом тигле при 800с расплавляли отработавший плав, затем в него засьшали отработавшие сорбен и поглотитель. После полного плавления смеси повьппапи температуру до 850 (пример I), 870 (пример II), 900 С (пример III), вводили оксид алюминия, содержащий фториды продуктов деления и вьщерживали в течение 1 ч при заданных температурах в атмосфере воздуха до полной гомогенизации системы. После чего расплав выпивали в металлический стакан из жаростойкой стали, где он остывал

до температуры саморазогрева продуктов деления. Застывший плав извлекали и помещали в контейнер, который затем герметизировали.

Полученные камнеподобные штаны обладали высокой твердостью, термостойкостью от 650 до 690°С, плотностью 2900-3000 кг/м. Выщелачиваемость цезия - 137 из плавов в дистиллированной воде при составила 6,7 5,0 -. .

Таким образом, получен минеральньй ма.териал, пригодный для длительного контролируемого хранения и захоронения в герметичных контейнерах из нержавеющей стали.

Полученный материал имеет высокую термовлагостойкость и плотность, что позволяет примерно в 3 раза

уменьшить конечные объемы подлежащих захоронению высокоактивных твердых фторидных отходов, что приводит к существенному снижению затрат на организацию его транспортировки и

хранения. Предлагаемый материал включает все виды высокоактивных твердых отходов газофторидного процесса регенерации топлива и не требует введения дополнительных

неактивных наполнителей. Это, в

свою очередь, позволяет снизить технологические затраты на его получение и реализовать комплексный подход к переработке всех видов

высокоактивных отходов с минимальными затратами. Плавление при температуре 800 С (вначале) и повышение температуры до 900 С в конечной стадии приводит к экономии

электроэнергии, снижает коррозионное воздействие агрессивной среды на материал плавителя, увеличивая тем самым его ресурс и снижая металлозатраты.

Полученный материал повышает радиационную безопасность при хранении отходов и-является одним из

барьеров, предотвращающих попадание радионуклидов в окружающую среду.

tr

4.

SI i

Л- a,

t 9

41

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для отверждения высокорадиоактивных отходов и способ его получения | 1981 |

|

SU986217A1 |

| Способ получения материала для захоронения на основе твердых радиоактивных фторидных отходов | 1982 |

|

SU1083832A1 |

| Материал, подлежащий захоронению, на основе твердых высокоактивных фторидных отходов и способ его получения | 1980 |

|

SU888740A1 |

| Способ очистки отработавшей топливной соли на основе эвтектической смеси LiF-NaF-KF | 2024 |

|

RU2835248C1 |

| СПОСОБ ПЕРЕРАБОТКИ ПЛУТОНИЙСОДЕРЖАЩИХ СОРБЕНТОВ ФТОРИДОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2005 |

|

RU2293382C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЕЩЕСТВА, ВЫБРАННОГО ИЗ РЯДА: БОР, ФОСФОР, КРЕМНИЙ И РЕДКИЕ ТУГОПЛАВКИЕ МЕТАЛЛЫ (ВАРИАНТЫ) | 2005 |

|

RU2298589C2 |

| Способ электролитического получения сплавов алюминия с иттрием | 2023 |

|

RU2811340C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ ЭЛЕКТРОЛИЗОМ РАСПЛАВЛЕННЫХ СОЛЕЙ | 2004 |

|

RU2274680C2 |

| ЭЛЕКТРОЛИТ ДЛЯ ПОЛУЧЕНИЯ АЛЮМИНИЯ ЭЛЕКТРОЛИЗОМ РАСПЛАВОВ | 2013 |

|

RU2567429C1 |

| Способ переработки отходов фторирования ядерного топлива | 1980 |

|

SU871221A1 |

1. Материал для .отверждения высокоактивных фторидных отходов, включающий отработавший сорбент, отличающийся тем, что, с целью повышения химической стойкости, он дополнительно содержит оксид алюминия (), содержащий фториды продуктов деления, отработавший .поглотитель, состоящий из фтористого алюминия (AlFj), отработавший плав (NaF-LiF-CaFg) при следующем соотношении ингредиентов, мас.%: ; Отработавший сорбент (NaF)9-11 Оксид алюминий () содержащий фториды продуктов деления 5-25 Отработавший поглотитель (AlF)31-40 Отработавший плав (NaF-LiF-CaF2)35-45 2. Способ получения материал-а для отверждения высокоактивных фторидных отходов, заключакяцийся - в смешении ингредиентов, плавлении высокоактивных отходов и последующем их охлаждении до температуры самоi разогрева продуктов деления, отличающийся тем, что, с це(Л лью повышения химической стойкости, в предварительно расплавленный отработавший плав при вводят в указанных соотношениях отработавшие сорбент, поглотитель, затем в полученный расплав вводят оксид алюминия, содержащий фториды продуктов делеW) ния, нагревают систему до 850-900 С 05 и вьщерживают при этой температуре в течение 1 ч до образования гомоген35 ной среды. сд -si

| Устройство двукратного усилителя с катодными лампами | 1920 |

|

SU55A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Состав для отверждения высокорадиоактивных отходов и способ его получения | 1981 |

|

SU986217A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-11-15—Публикация

1983-07-04—Подача