Приготовленный таким способом материал затаривают в цилиндрические контейнеры из нержавеющей стали диаметром 2 фута и отправляют на хранение в хранилище.В результате саморазогрева темпера- 5 тура в центре контейнера может достигать 750°С, при этом алюминий плавится и образует среду с хорошей теплопроводностью. Известный материал обла/дает рядом существенных недостатков: он не монолитный, имеет малый удельный вес, низкую термовлагостойкость и химическую стойкость, при саморазогреве системы до 750°С протекают химические реакции, связанные с газовыделением, что не дает возможности герметизировать контейнер с отходами, а это, в свою очередь, накладывает дополнительные сложности на хранение таких отходов, повышает опасность хранения. Большой процент алюминия (40%) приводит к существенному увеличению веса и объема подлежаших захоронению высокоактивных отходов, и, наконец, в жидком состоянии алюминий не смачивает порошок, а при таком существенном содержании его в системе происходит разделение фаз, жидкий металл формируется в крупные капли и стекает на дно контейнера, что в конечном итоге приводит к ухудшению теплопроводности захораниваемых отходов. Целью изобретения является создание материала, пригодного для длительного контролируемого хранения и захоронения на основе твердых высокоактивных фторидных отходов, улучшение физико-химических свойств; теплопроводности, химической и термовлагостойкости, плотности и механической прочности и повышение степени безопасности и надежности хранения материала. Цель достигается тем, что материал на основе высокоактивных твердых фторидных отходов, подлежащий захоронению, содержащий отработавщие сорбенты, остатки фторирования и алюминий, дополнительно 45 содержит отработавший химпоглотитель при следующем соотношении комионснтов, мае. %: Сорбент Остатки фторирования Алюминий Химпоглотитель Способ получения созданного материала заключается в том, что сорбент, остатки 55 фторирования, химпоглотитель и алюминий в виде порошка перемешивают до получения однородной смеси и приготовленную смесь подвергают термообработке в атмосфере инертного газа при 800-850°С в те- 60 чение 60-80 мин. Образующиеся в ироцессе регенерации облученного топлива высокоактивные фторидные отходы смешивают в соотношении на 100 мае. ч. сорбента 100 мае. ч. химио- 65 10 15 20 25 30 35 40 50 глотителя и 50 мае. q. остатков фторирования, к полученной смеси добавляют от 15 до 25 мае. % порошкообразного алюминия, шихту перемешивают до образования однородной массы, помещают в тигель из окиси алюминия, пироуглерода или жаростойкой стали и в атмосфере инертного газа подвергают спеканию в печи электрического нагрева при 800-850°С в течение примерно 1 ч. При этом происходит спекаиие шихты до образования монолитной массы, структурно напоминающей кермет. Удельная активность кермета за счет смешения компонентов существенно снижается. Равномерно распределенный по всему объему шихты алюминиевый порошок в инертной атмосфере не окисляется, а плавится. Жидкий алюминий в этих условиях не обволакивает частички порошка, а формируется в капли шаровидной формы, которые при остывании спека образуют шарики размером от 0,05 до 0,5 мм. Шарики равномерно распределены по всему объему и своей поверхностью прочно сцеплены с основной массой спека, что обеспечивает ему высокую теплопроводность и, в отличие от известного материала, высокую термовлагостойкость, химическую стойкость и механическую прочность. Объем шихты в процессе спекания уменьшается в 1,5 раза, а масса подлежащего захоронению материала существенно не увеличивается, так как в результате термообработки в системе протекают физико-химические процессы, связанные с убылью массы исходной шихты, которая достигает 5-10 мае. %. Выбранные интервалы концентраций компонентов и пределы температуры являются граничными. Так, ири более низких содержании алюминия и температуре не происходит спекание шихты и образование спека с равномерным распределением алюминия, при более высоком содержании алюминия он формируется в крупные капли, происходит расслоение фаз, нарушается однородность структуры, при более высокой температуре наступает плавление солевой матрицы, что также приводит к нарушению однородности системы и к расслоению фаз. Каждый из приведенных солевых компонентов в отдельности в указанных в способе условиях не образует однородного спе: ка с приведенными свойствами. Указанные интервалы концентраций компонентов выбраны опытным путем. Исключение любого из компонентов солевой смеси либо изменение их содержания в сторону шеньшения или увеличения ириводит к нарушению монолитиости спеков, равномерности распределения алюминиевых шариков в объеме солевой матрицы, к ухудшению физико-химических свойств получаемого материала, Следует отметить, что выбранные соотношения компонентов шихты удовлетворительно согласуются с реальными количествам-и высокоактивных отходов, образующихся в процессе регенерации облученного топлива фторидно-газовым способом.

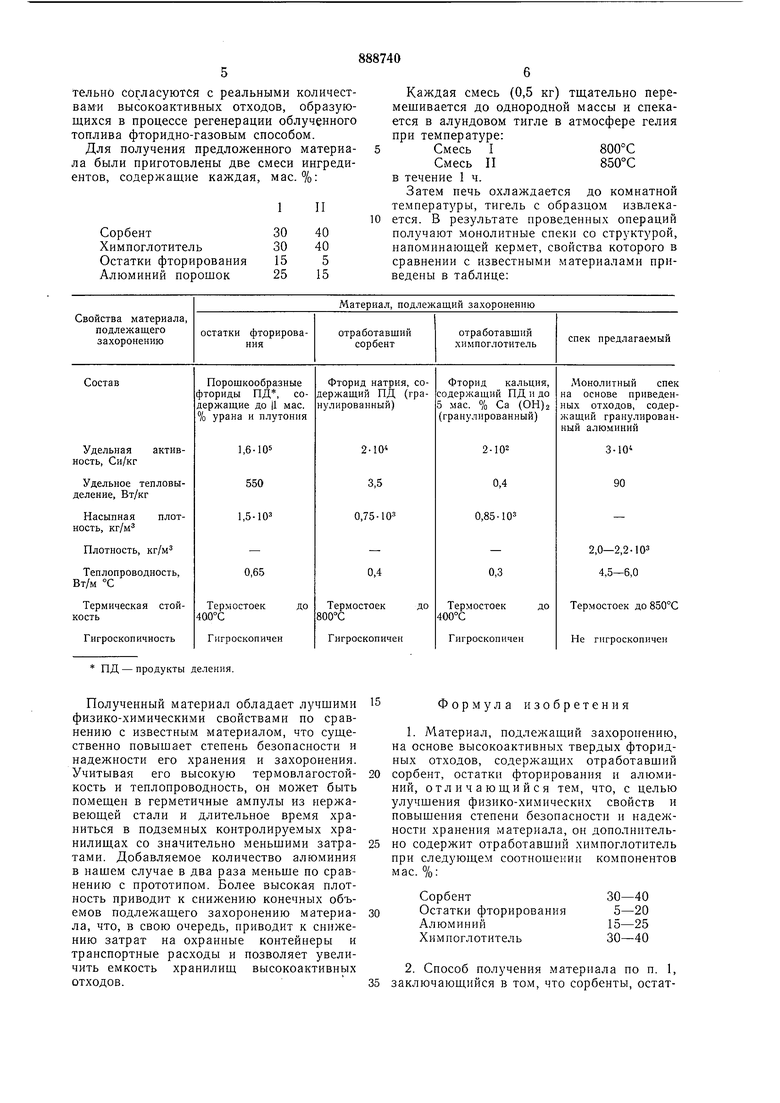

Для получения предложенного материала были приготовлены две смеси ингредиентов, содержащие каждая, мае. %:

Сорбент Химпоглотитель Остатки фторирован Алюминий порошок

Каждая смесь (0,5 кг) тщательно перемещивается до однородной массы и спекается в алундовом тигле в атмосфере гелия при температуре:

Смесь I800°С

Смесь II850°С

в течение 1 ч.

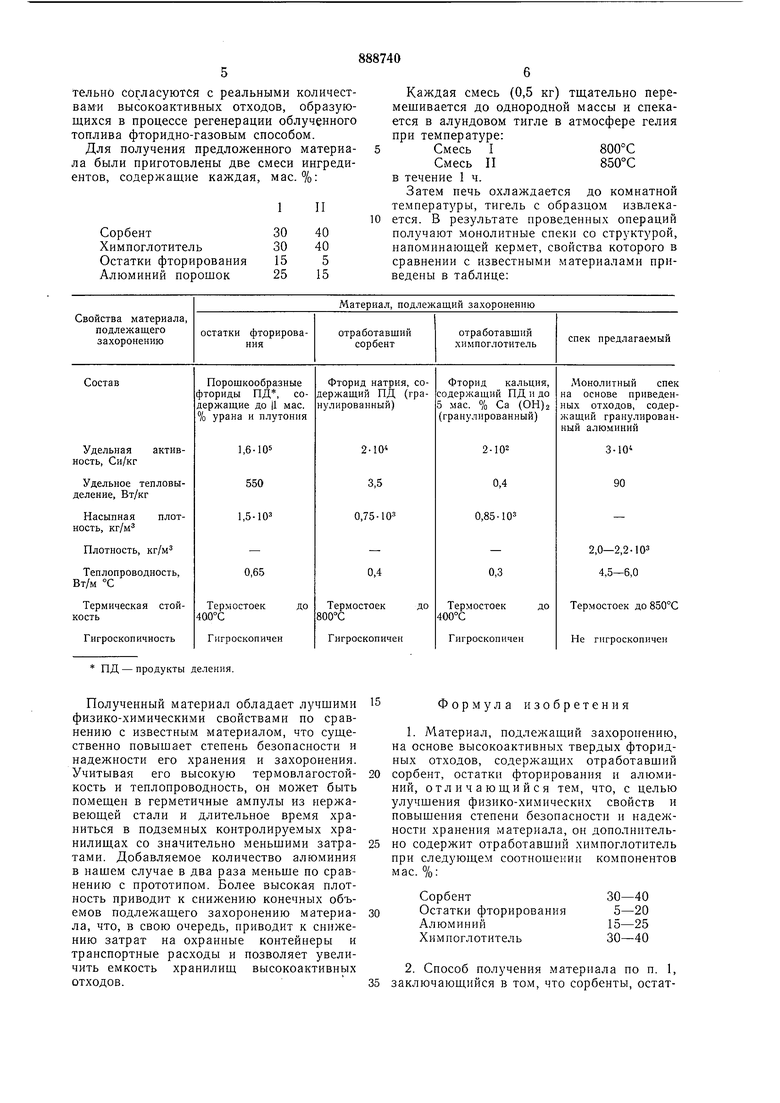

Затем печь охлаждается до комнатной температуры, тигель с образцом извлекается. В результате проведенных операций получают монолитные спеки со структурой, напоминающей кермет, свойства которого в сравнении с известными материалами приведены в таблице:

| название | год | авторы | номер документа |

|---|---|---|---|

| Материал для отверждения высокоактивных фторидных отходов и способ его получения | 1983 |

|

SU1136657A1 |

| Способ получения материала для захоронения на основе твердых радиоактивных фторидных отходов | 1982 |

|

SU1083832A1 |

| Состав для отверждения высокорадиоактивных отходов и способ его получения | 1981 |

|

SU986217A1 |

| СПОСОБ ИММОБИЛИЗАЦИИ РАДИОАКТИВНЫХ ОТХОДОВ В МИНЕРАЛОПОДОБНОЙ МАТРИЦЕ | 2010 |

|

RU2439726C1 |

| Способ переработки отходов фторирования ядерного топлива | 1980 |

|

SU871221A1 |

| СПОСОБ ИЗОЛЯЦИИ И ХИМИЧЕСКОЙ ИММОБИЛИЗАЦИИ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1996 |

|

RU2096844C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА | 2007 |

|

RU2371792C2 |

| Способ изготовления ядерного топлива | 2017 |

|

RU2651799C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДНЫХ СТЕКОЛ | 2013 |

|

RU2539455C1 |

| СПОСОБ ПЕРЕРАБОТКИ КИСЛОТОУПОРНЫХ УРАНСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2020 |

|

RU2743383C1 |

ПД - продукты деления.

Полученный материал обладает лучшими физико-химическими свойствами по сравнению с известным материалом, что существенно повышает степень безопасности и надежности его хранения и захоронения. Учитывая его высокую термовлагостойкость и теплопроводность, он может быть помещен в герметичные ампулы из нержавеющей стали и длительное время храниться в подземных контролируемых хранилищах со значительно меньшими затратами. Добавляемое количество алюминия в пашем случае в два раза меньше по сравнению с прототипом. Более высокая плотность приводит к снижению конечных объемов подлежащего захоронению материала, что, в свою очередь, приводит к снижению затрат на охранные контейнеры и транспортные расходы и позволяет увеличить емкость хранилищ высокоактивнь1х отходов.

Формула изобретения

сорбент, остатки фторирования и алюминий, отличающийся тем, что, с целью улучшения физико-химических свойств и повышения степени безопасности и надежности хранения глатериала, он дополнительно содержит отработавший химпоглотнтель при следующем соотношении компонентов мае. %:

Сорбент30-40

Остатки фторирования5-20

Алюминий15-25

Химпоглотитель30-40

Авторы

Даты

1982-08-15—Публикация

1980-07-16—Подача