&9 о

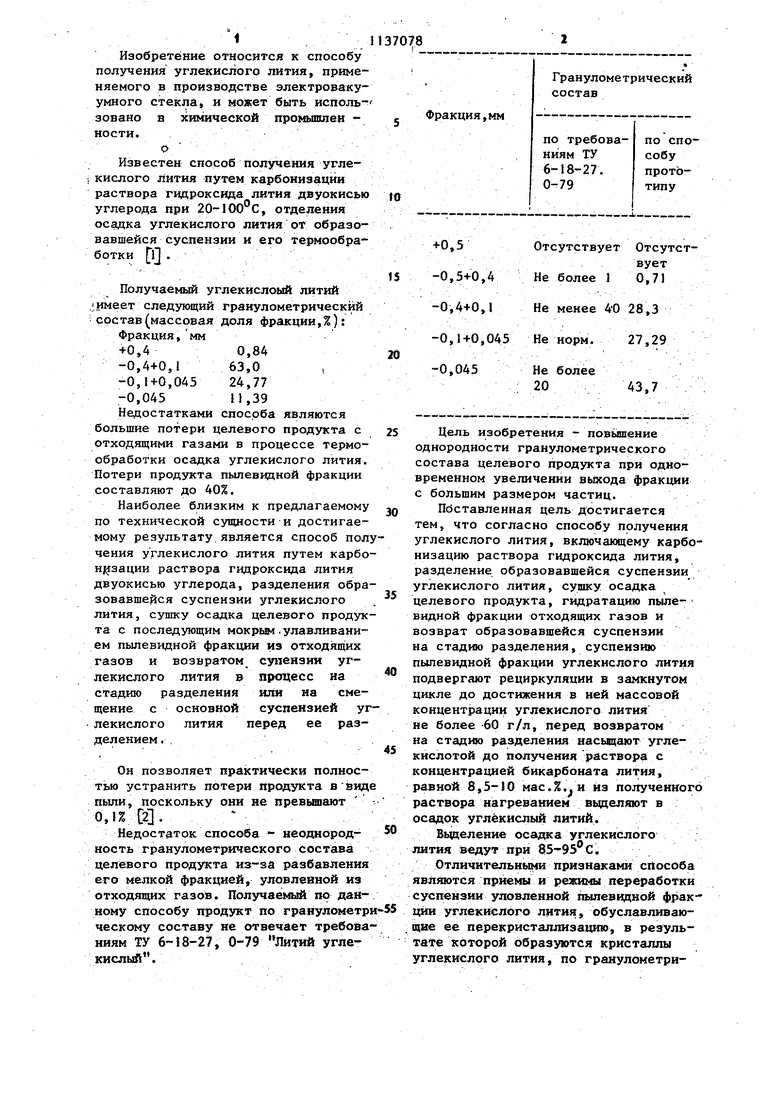

00 Изобретение относится к способу получения углекислого лития, применяемого в производстве электровакуумного стекла, и может быть использовано в химической промышлен кости. . о . , . , Известен способ получения углекислого лития путем карбонизации раствора гидрокснда лития двуокисью углерода при 20-100 С, отделения осадка углекислого лития от образовавшейся суспензии и его термообработки Ql Получаемый углекислоый литий 1 имеет следующий гранулометрический состав(массовая доля фракции,%): Фракция, мм +0,4 0,84 -0,4+0,1 63,0 , -0,1+0,045 24,77 -0,045 П,39 Недостатками способа являются большие потери целевого продукта с отходящими газами в процессе термообработки осадка углекислого лития. Потери продукта пылевццной фракции составляют до 40%. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ пол чения углекислого лития путем карбо н)зации раствора гидроксида лития двуокисью углерода, разделения обра зовавшейся суспензии углекислого лития, сушку осадка целевого продук та с последующим мокрьм .улавливанием пылевидной фракции из отходящих газов и возвратом сзшензии углекислого лития в процесс на стадию разделения или на смещение с основной суспензией у лекислого лития перед ее разделением . Он позволяет практически полностью устранить потери продукта пыли, поскольку они не превьшают 0,1% И. Недостаток способа - неодаородность гранулометрического состава целевого продукта из-за разбавления его мелкой фракцией, уловленной из отходящих газов. Получаем по данному способу продукт по гравулометр ческому составу не отвечает требова ниям ТУ 6-18-27, 0-79 Литий углекисльй. Грануломе трический состав фракция,мм по требовапо спониям ТУ собу 6-18-27. прото0-79типу Цель изобретения - повышение однородности гранулометрического состава целевого продукта при одновременном увеличении выхода фракции с большим размером частиц. Поставленная цель достигается тем, что согласно способу получения углекислого лития, включающему карбонизацию раствора гидроксида лития, разделение образовавшейся суспензии углекислого лития, сушку осадка целевого продукта, гидратацию пылевидной фракции отходящих газов и возврат образовавшейся суспензии на стадию разделения, суспензию пылевидной фракции углекислого лития подвергают рециркуляции в замкнутом цикле до достижения в ней массовой концентрации углекислого лития не более -60 г/л, перед возвратом на стадию разделения насьщают углекислотой до получения раствора с концентрацией бикарбоната лития, равной 8,5-10 мас.%.и из полученного раствора нагреванием вьщеляют в осадок углекислый литий. Вьщеление осадка углекислого лития ведут при 85-95 С. Отличительнь1ми признаками сйособа являются приемы и режимы переработки суспензии уловленной пылевидной фрак цйи углекислого лития, обуславливающие ее перекристаллизацию, в результате которой образуются кристаллы углекислого лития, по гранулометрическому составу соответствующие предъявляемым требованиям. Рециркуляция суспензии углекисло го лития, образовавшейся после улав ливания его пыли, до концентрации, превышающ Й 60 г/л, приводит к тому что на стадии насыщения такой суспензии углекислотой появляются кристаллы углекислого лития, которые на последующих стадиях процесса в частности, на стадии нагрева для вьщеления в осадок углекислого лития, выполняют роль затравки, что может приводить лишь к незначительному укрупнению кристаллов в конечном продукте, а в ряде случаев оказывает прямо противоположное действие, так как указанные кристаллы затравки не могут адсорбировать на своей поверхности достаточное количестно растворенного вещества, что, в конечном итоге, не приводит к росту кристаллов и отрицательно сказывается на гранулометрии целево го продукта. Оптимальной является массовая концентрация L C0«4560 г/л в насьщаемой углекислотой суспензии. При более низких концентрациях цель достигается, однако в этом случае резко увеличивается количест во циклов переработки суспензии, что сопряжено с увеличением энергет ческих затрат, установкой дополнительного оборудования и появлением больщрго количества жидкой фазы в системе. Превышение в растворе массовой концентрации бикарбоната лития более 10,5% приводит к тому, что в этом случае имеет место одновременно с процессом растворения осадка углекислого лития обратный процес выпадения кристаллов, т.е. концентрация приближается к области пересыщения по бикарбонату, а присутствие кристаллов отрицательно сказывается в процессе нагрева при вьщелении в осадок углекислого лити на гранулометрию продукта. Способ осуществляется следукщим образом. Раствор пщррксида лития с массо вой концентрацией, равной 6-8%, по дают в реактор, где карбониэуют углекислотой с образованием суспен зии углекислого лития. Полученную суспензию через промежуточный сборник суспензии передают на стадию разделения - барабанный вакуумфильтр. Осадок углекислого лития подвергают сущке и грануляции во вращающейся барабанной сушилке. Отходящие из печи газы проходят мокрую очистку в системе турбулентных промывателей, орошаемых фильтратом со стадии разделения, циркулирующим в замкнутом контуре через сборник орошающей суспензии. После достижения в суспензии массовой концентра-, ции г/л, но не более, последнюю перекачивают в реактор, снабженный паровой рубашкой, через которую суспензию охлаждают техиическ,ой водой до 25с и нас1лцают углекислым газом, подаваемым через вмонтированное газораспределительное устройство, до перехода углекислого лития в бикарбонат лития. При достижении в растворе массовой концентрации бикарбоната лития 8,5-10,5% отключают подачу углекислоты и раствор нагревают в этом же аппарате через паровую рубашку паром до 8595°С и выдерживают при этой температуре до практически полного выпадения в осадок углекислого лития. Полученную в результате такой перекристаллизации суспеАзпо углекислого лития передают в промежуточный сборник суспензии на стадии разделения, откуда затем она поступает с общим потоком суспензии на барабанный вакуум-фильтр. „ Пример 1. 7,5 м раствора гидроксида лития с содержанием массовой доли 1,1 ОН 7,8% подают в реактор, где карбонизуют углекислотой при 90°С и гечение 50 мин. Суспензию углекислого лития через промежуточный сборник направляют на разделение на барабанный вакуумфильтр, откуда осадок поступает в барабанную врацающуюся печь, где его подвергают те1мчообработке, зат&л продукт охлаждают в барабанном холо дильнике. Отходящ из печи газы ; подвергают мокрой очистке от пыли ; углекислого лития в saFocHyroM цикле состоящем из двух после дЬвательно : установленных турбуленпопс проныва- телей и сборника орошающей суспензий. При достижении в суспензии массовой доли твердой взвеси LtCX)j45,8 г/л отбирают Л,5 м и подают в другой реактор, где охлаждают технической водой через паровую рубашку реактора до 25 С и насыщают углекислым газом

9I

Насьпцение ведут до достижения в растворе массовой доли бикарбоната лития 8,5%. Полученный раствор затем нагревают паром через паровую рубашку в этом же реакторе до 95G .и выдерживают при этой температуре в течение 2 ч. Образовавшуюся суспензию углекислого лития передают на смешение с суспензией основного потока в промежуточный сборник суспензии, где присоединяют к основному потоку, :подаваемому на фильтрацию.

После фильтрации и термообработки получают 1010 кг углекислого лития следующего гранулометрического состава (массовая доля фракции,%). Фракция, мм

+0,40,37

-0,4+0,149,25

-0,1+0,045 34,74

.-0,045- 15,64

П р и м е р 2, 7,5 м раствора градроксвда лития с содержанием массовой доли Li ОН 6,6% подают в .реактор, где карбонизируют углекислотой при в течение 40 мин. Суспензию углекислого лития через промежуточный сборник направляют на разделение на барабанный вакуум-фильтр, Ьткуда осадок поступает в барабанную вращающуюся печь, где его подвергают термообработке и затем охлаждают в барабанном холодильнике. Отходящие из печи газы подвергают мокрой очистке от пыли углекислого лития в замкнутом цикле, состоящем из двух последовательно установленных турбулентных промывателей и сборника орошающей суспензии. При достижении в суспензии массовой доли твердой взвеси 1)СОл 53,7 г/л отбирают 4,5 м из сборника орошающей суспензии и подают в другой реактор, где охлаждают технической водой, подаваемой через паровую рубашку реактора, до , насыщают углекислым газом до получения раствора с массовой долей бикарбоната лития 9,5%. Полученный раствор нагревают паром через паровую рубащку в этом же реакторе, до 95 С и выдерживают при этой температуре в течение 2 ч. Образовавшуюся сусйензию углекислого лития передают на смешение с основным потоком суспензии в промежуточный сборник суспензии, откуда она поступает на барабанный вакуум-фильтр. После фильтрации и термообработки -847 кг углекислого лития следующего

7078

гранулометрического состава(массовая долл фракции,:

Фракция, мм

+0,4 0,81

5 -0,4+0,1 56,86

-0,1+0,045 30, 19

-0,045 12,14

Приме рЗ. 7,5 мраствора

0 гидроксида лития с содержанием массовой доли 11 ОН 7,1% подают в реактор, где карбонизуют углекислотой при 90 С в течение 45 мин. Суспензию углекислого лития через промежуточный сборник направляют/на разделе-ние на барабанный вакуум-фильтр, откуда осадок поступает в барабанную вращающуюся печь, где его подвергают термообработке и затем охлаждают

Q в барабанном холодильнике. Отходящие из печи газы подвергают мокрой очистке от пыли углекислого лития в замкнутом цикле, состоящем из двух последовательно установленных турбулентных промывателей и сборника орошающей суспензии. При достижении в суспензии массовой доли твердой взвеси (iCO,,59,7 г/л 4,5 м суспензии отбирают из сборника орошающей суспензии и подают в реактор, где охлаждают технической водой через паровую рубашку реактора до 25 С и насыщают углекислым газом до получения раствора с массовой долей бикарбоната лития 10,5%. Полученный раствор

5 нагревают паром через паровую рубашку в этом же реакторе до и выдерживают при этой температуре в течение 2 ч. Образовавшуюся суспензию углекислого лития передают на смешение с суспензией основного потока в промежуточный сборник суспензии, откуда она поступает на барабанный вакуум-фильтр.

После фильтрации и термообработки получают 915 кг углекислого лития следуняцего гранулометрического состава/массовая доля фракции,%):

Фракция, мм

0 +0,40,79

-0,4+0,154,71

-0,1+0,045 28,41 -0,04516,09

Гранулометрический состав целевого продукта, получаемого при запредельных значениях концентраций

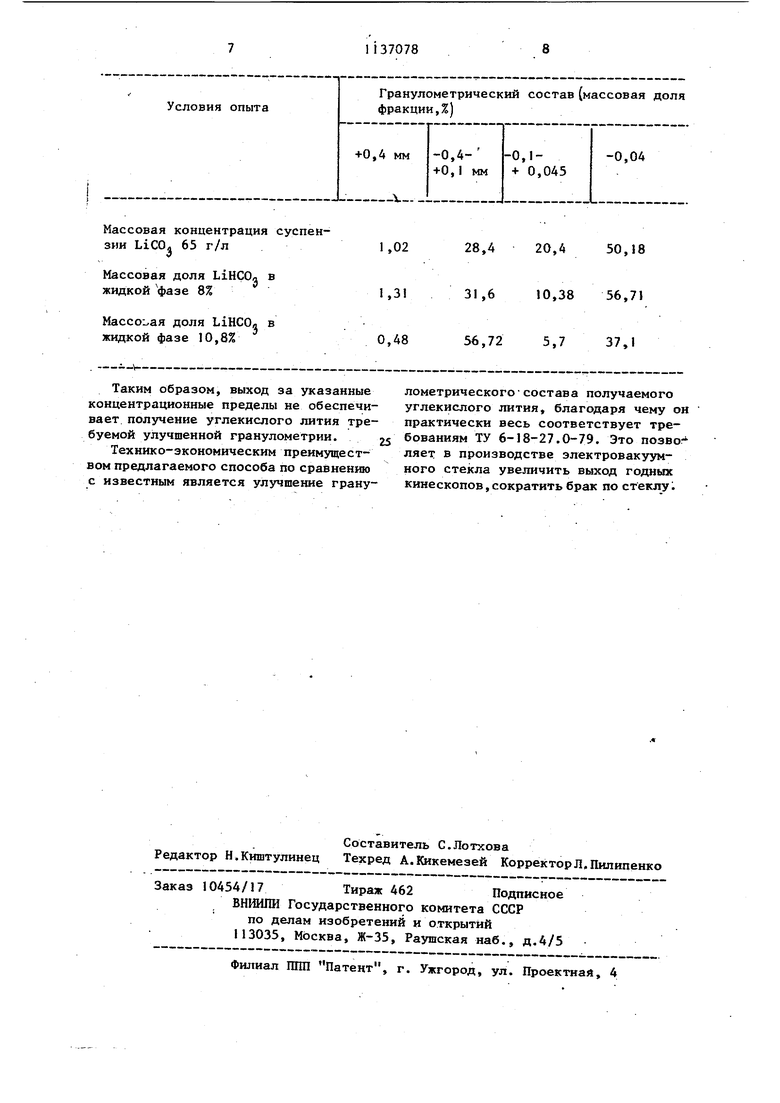

COл и ЬгНСОл, приведен в таблице, I

Массовая концентрация суспензии LiCOj 65 г/л

«/

Массовая доля LiHCOj в

жидкой фазе 8%

Массо:.ая доля LiHCO в

жидкой фазе 10,8%

28,420,450,18

31,610,38 56,71

56,725,737,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения карбоната стронция | 1977 |

|

SU645938A1 |

| Способ производства гранулированных комбикормов и установка для его осуществления | 2023 |

|

RU2810055C1 |

| СПОСОБ ПОЛУЧЕНИЯ АММОФОСА | 2001 |

|

RU2200722C2 |

| СПОСОБ ПОЛУЧЕНИЯ УЛЬТРАЧИСТОГО КАРБОНАТА ЛИТИЯ ИЗ ТЕХНИЧЕСКОГО КАРБОНАТА ЛИТИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2564806C2 |

| Способ переработки промфильтратов производства белой сажи | 1981 |

|

SU994406A1 |

| СПОСОБ БЕЗОТХОДНОГО СЖИГАНИЯ УГЛЕРОДНОГО ТОПЛИВА | 2020 |

|

RU2740349C1 |

| Способ получения хлорида лития из литийсодержащей жидкости | 2024 |

|

RU2823889C1 |

| Способ и установка для получения высокооктановой синтетической бензиновой фракции из углеводородсодержащего газа | 2016 |

|

RU2630308C1 |

| Способ регулирования процесса предварительной карбонизации аммонизированного рассола в производстве соды | 1977 |

|

SU734143A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОЧИСТОГО РАСТВОРА ХЛОРИСТОГО КАЛЬЦИЯ | 2014 |

|

RU2601332C2 |

I. СПОСОБ ПОЛУЧЕНИЯ УГЛЕКИСЛОГО ЛИТИЯ, включающий карбонизацию раствора гидроксида лития, разделение суспензии углекислого лития, сушку осадка продукта, гидратацию пылевидной фракции отходящиз4 газов . да-Л- л. ;.Ч,; и возврат образовавшейся суспензии |на стадию разделения, отличающийся тем, что, с целью повышения однородности гранулометрического состава продукта при одновременном увеличении выхода фракции с большим размером частиц, суспензию пылевидной фракции углекислого лития подвергают рециркуляции в замкнутом цикле до достижения в ней массовой концентрации углекислого лития не более 60 г/л, перед возвратом на стадию разделения насыщают углекислотой до получения раствора с концентрацией бикарбоната лития, равной 8,5- 10,5 мас.%, и из полученного раствоi ра нагреванием вьщеляют в осадок СЛ углекислый литий. 2. Способ по п. 1,отлича ю,щ и и с я тем, что вьделение осадка углекислого лития ведут при 85-95 С д

Таким образом, выход за указанные концентрационные пределы не обеспечивает получение углекислого лития требуемой улучшенной гранулометрии.

Технико-экономическим преимуществом предлагаемого способа по сравнению с известным является улз шение гранулометрического- состава получаемого углекислого лития, благодаря чему он практически весь соответствует требованиям ТУ 6-18-27.0-79. Это позволяет в производстве злектровакуз много стекла увеличить выход годных кинескопов,сократить брак по стеклуй

| I | |||

| ДАТЧИК СИСТЕМЫ БЕСПРОВОДНОГО КОНТРОЛЯ НАГРЕВА БУКС | 2009 |

|

RU2413644C1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Технологический регламент производства углекислого лития на Стерлитамакском ПО Сода, 1981 (прототип). | |||

Авторы

Даты

1985-01-30—Публикация

1983-02-21—Подача