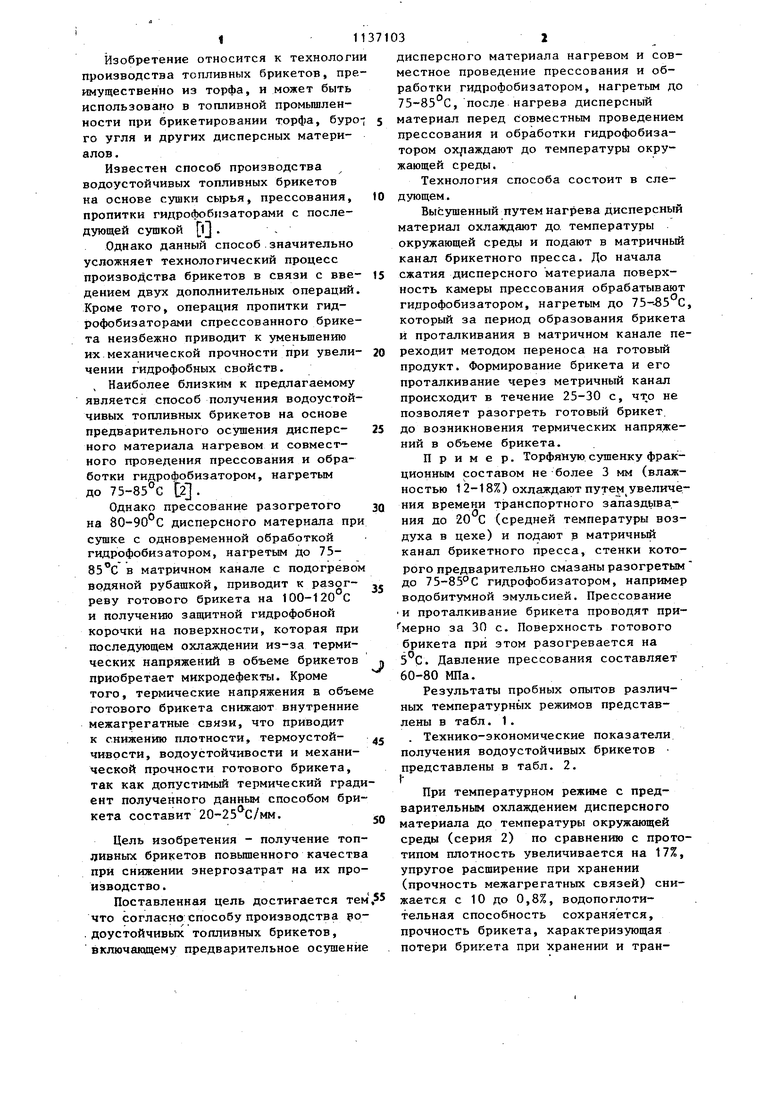

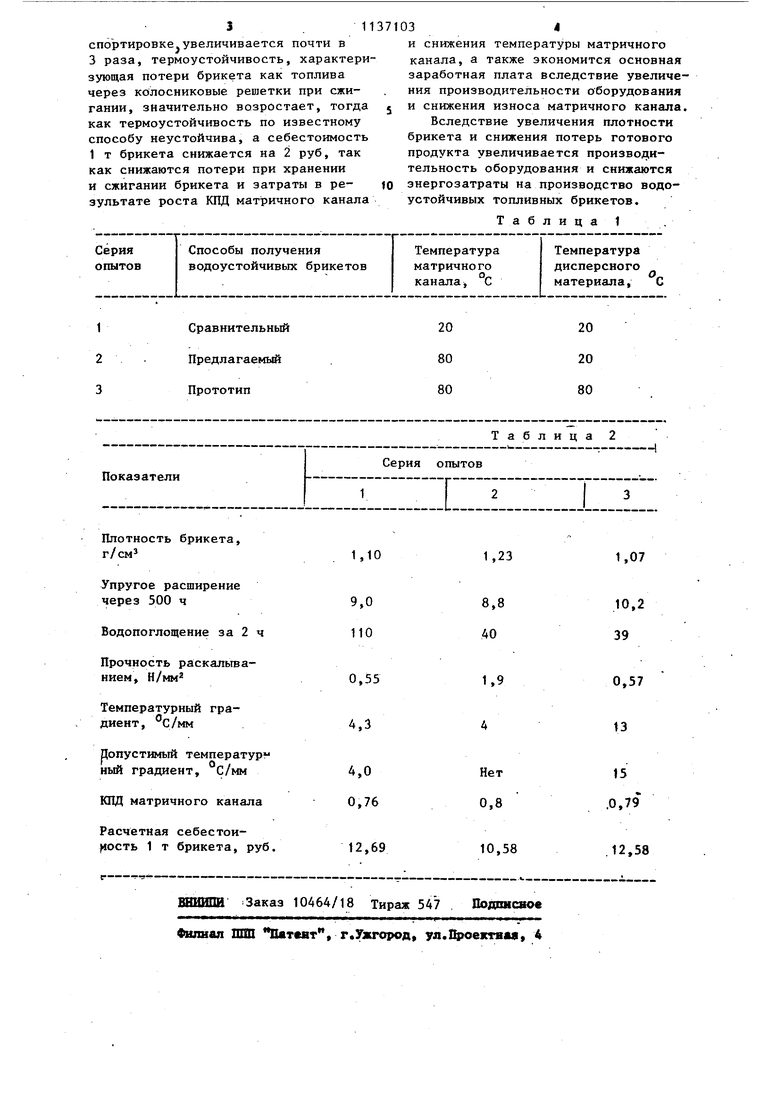

I1 Изобретение относится к технологи производства топливных брикетов, пре имущественно из торфа, и может быть использовано в топливной промьшлениости при брикетировании торфа, буро го угля и других дисперсных материалов . Известен способ производства водоустойчивых топливных брикетов на основе сушки сырья, прессования, пропитки гидрофобизаторами с последующей сушкой Q . Однако данный способ значительно усложняет технологический процесс производства брикетов в связи с введанием двух дополнительных операций Кроме того, операция пропитки гидрофобизаторами спрессованного брикета неизбежно приводит к уменьшению их механической прочности при увеличении гидрофобных свойств. , Наиболее близким к предлагаемому является способ получения водоустойчивых топливных брикетов на основе предварительного осушения дисперсного материала нагревом и совместного проведения прессования и обработки гидрофобизатором, нагретым до 75-85 С 2. Однако прессование разогретого на 80-90 С дисперсного материала при сушке с одновременной обработкой гидрофобизатором, нагретым до 7585 с в матричном канале с подогревом водяной рубашкой, приводит к разогреву готового брикета на 100-120 С и получению защитной гидрофобной корочки на поверхности, которая при последующем охлаждении из-за термических напряжений в объеме брикетов приобретает микродефекты. Кроме того, термические напряжения в объем готового брикета снижают внутренние межагрегатные связи, что приводит К снижению плотности, термоустойчиврсти, водоустойчивости и механической прочности готового брикета, так как допустимый термический гради ент полученного данным способом брикета составит 20-25 С/мм. Цель изобретения - получение топливных брикетов повышенного качеств при снижении энергозатрат на их производство . Поставленная цель достигается тем что согласно способу производства ро . доустойчивых топливных брикетов, включающему предварительное осушение 3 дисперсного материала нагревом и совместное проведение прессования и обработки гидрофобизатором, нагретым до 75-85с, после нагрева дисперсный материал перед совместным проведением прессования и обработки гидрофобизатором ох таждашт до температуры окружающей среды. Технология способа состоит в следующем. Высушенный путем нагрева дисперсиый материал охлаждают до. температуры окружающей среды и подают в матричный канал брикетного пресса. До начала сжатия дисперсного материала поверхность камеры прессования обрабатывают гидрофобизатором, нагретым до 75--85 С, который за период образования брикета и проталкивания в матричном канале переходит методом переноса на готовый продукт. Формирование брикета и его проталкивание через метричный канал происходит Б течение 25-30 с, не позволяет разогреть готовый брикет, до возникновения термических напряжений в объеме брикета. Пример. Торфяную, сушенку фракционным составом не -более 3 мм (влажностью 12-18%) охлаждают путем увеличения времени транспортного запаздывания до 20 С (средней температуры воздуха в цехе) и подают в матричный канал брикетного пресса, стенки которого предварительно смазаны разогретым до 75-85°С гидрофобизатором, например водобитумной эмульсией. Прессование и проталкивание брикета проводят примерно за 30 с. Поверхность готового брикета при этом разогревается на 5 С. Давление прессования составляет 60-80 МПа. Результаты пробных опытов различных температурных режимов представлены в табл. 1. . Технико-экономические показатели получения водоустойчивых брикетов представлены в табл. 2. IПри температурном режиме с предварительньм охлаждением дисперсного материала до температуры окружающей среды (серия 2) по сравненшо с прототипом плотность увеличивается на 17%, упругое расширение при хранении (прочность межагрегатных связей) сниается с 10 до 0,8%, водопоглотительная способность сохраняется, прочность брикета, характеризующая потери брикета при хранении и тран3 . 11

спортировке.увеличивается почти в 3 раза, термоустойчивость, характеризующая потери брикета как топлива через колосниковые решетки при сжигании, значительно возростает, тогда как термоустойчивость по известному способу неустойчива, а себестоимость 1 т брикета снижается на 2 руб, так как снижаются потери при хранении и сжигании брикета и затраты в результате роста КПД матричного канала

371034

и снижения температуры матричного канала, а также экономится основная заработная плата вследствие увеличения производительности оборудования 5 и снижения износа матричного канала.

Вследствие увеличения плотности брикета и снижения потерь готового продукта увеличивается производительность оборудования и снижаются 10 энергозатраты на производство водоустойчивых топливных брикетов.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства водоустойчивых топливных брикетов | 1975 |

|

SU588232A1 |

| ВЛАГОУСТОЙЧИВЫЙ ТОПЛИВНЫЙ БРИКЕТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1999 |

|

RU2149889C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГОЛЬНЫХ БРИКЕТОВ | 1994 |

|

RU2078794C1 |

| СПОСОБ ПОЛУЧЕНИЯ БРИКЕТОВ ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ | 2003 |

|

RU2253685C1 |

| СПОСОБ ОКУСКОВАНИЯ ВАНАДИЙСОДЕРЖАЩИХ ШЛАМОВ ТЕПЛОВЫХ ЭЛЕКТРОСТАНЦИЙ | 1998 |

|

RU2155238C2 |

| СПОСОБ БРИКЕТИРОВАНИЯ МЕЛКИХ КЛАССОВ КОКСА | 2007 |

|

RU2325433C1 |

| СОСТАВ ДЛЯ БРИКЕТИРОВАННОГО ТОПЛИВА | 1996 |

|

RU2109797C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ХВОСТОВ УГЛЕОБОГАЩЕНИЯ И ОТХОДОВ ЦЕЛЛЮЛОЗНО-КАРТОННОГО ПРОИЗВОДСТВА | 2024 |

|

RU2835631C1 |

| Пресс штемпельный брикетный | 1982 |

|

SU1038252A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СЖИГАНИЯ ТОПЛИВНЫХ БРИКЕТОВ ИЗ ВЫСОКОЭНЕРГЕТИЧЕСКИХ УГЛЕРОДСОДЕРЖАЩИХ ВЕЩЕСТВ | 2015 |

|

RU2636314C2 |

СПОСОБ ПРОИЗВОДСТВА ВОДОУСТОЙЧИВЫХ ТОПЛИВНЫХ БРИКЕТОВ, включшощий предварительное осушение дисперсного материала нагревом и совместное проведение прессования и обработки гидрофобизатором, нагрётьм до 75-85 С, отличающийся, тем, что, с целью повышения качества брикета и снижения энергозатрат, после нагрева дисперсный материал перед совместным проведением прессования и обработки гидрофобизатором охлаждают до температуры окружающей среды.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ повышения водоустойчивости брикетов | 1960 |

|

SU136312A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для очистки жидкости от магнитных и немагнитных включений | 1978 |

|

SU688232A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1985-01-30—Публикация

1983-06-20—Подача