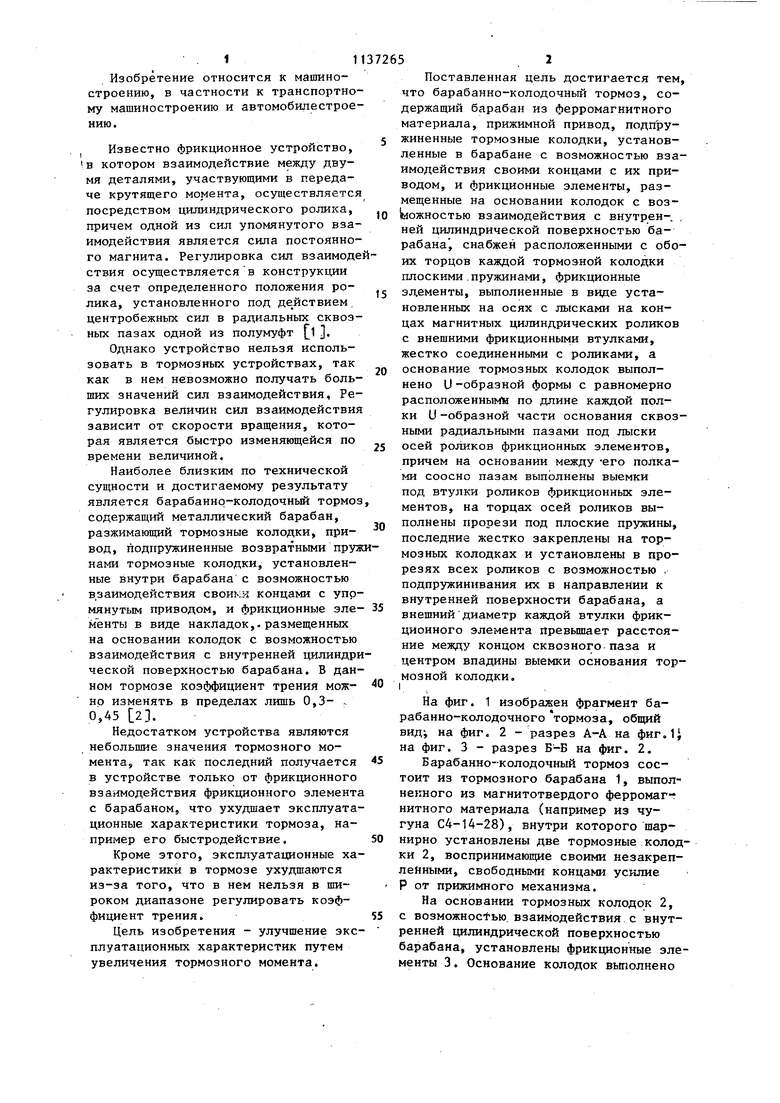

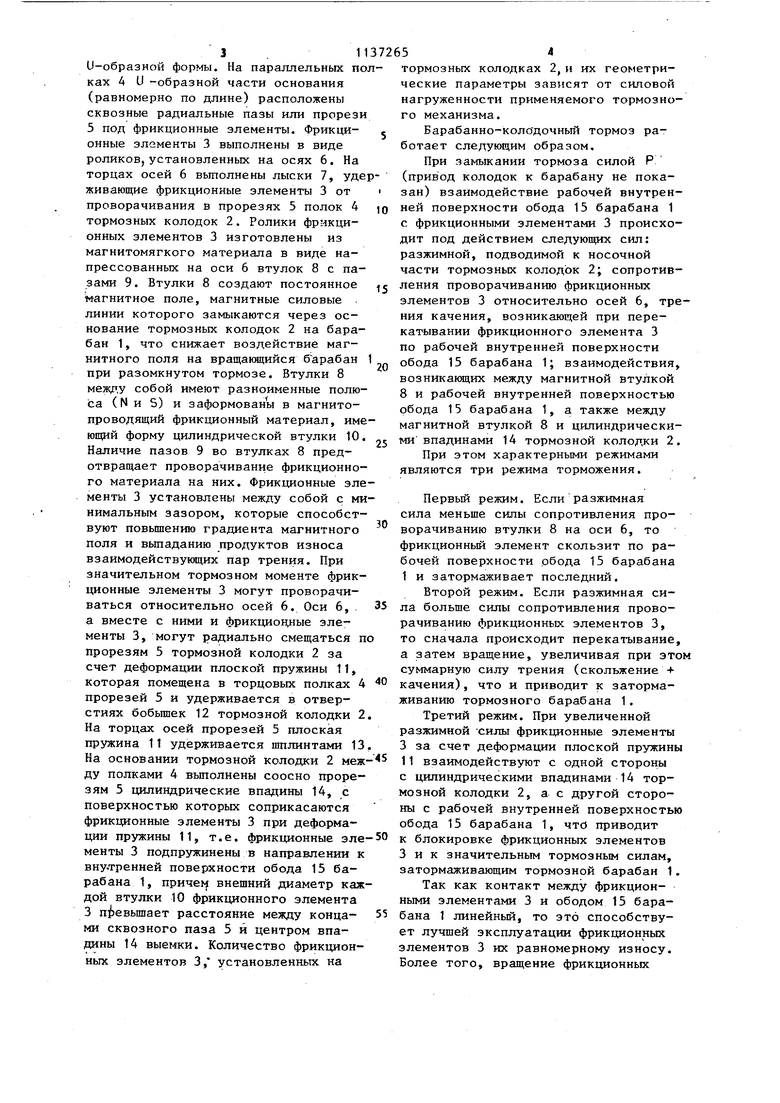

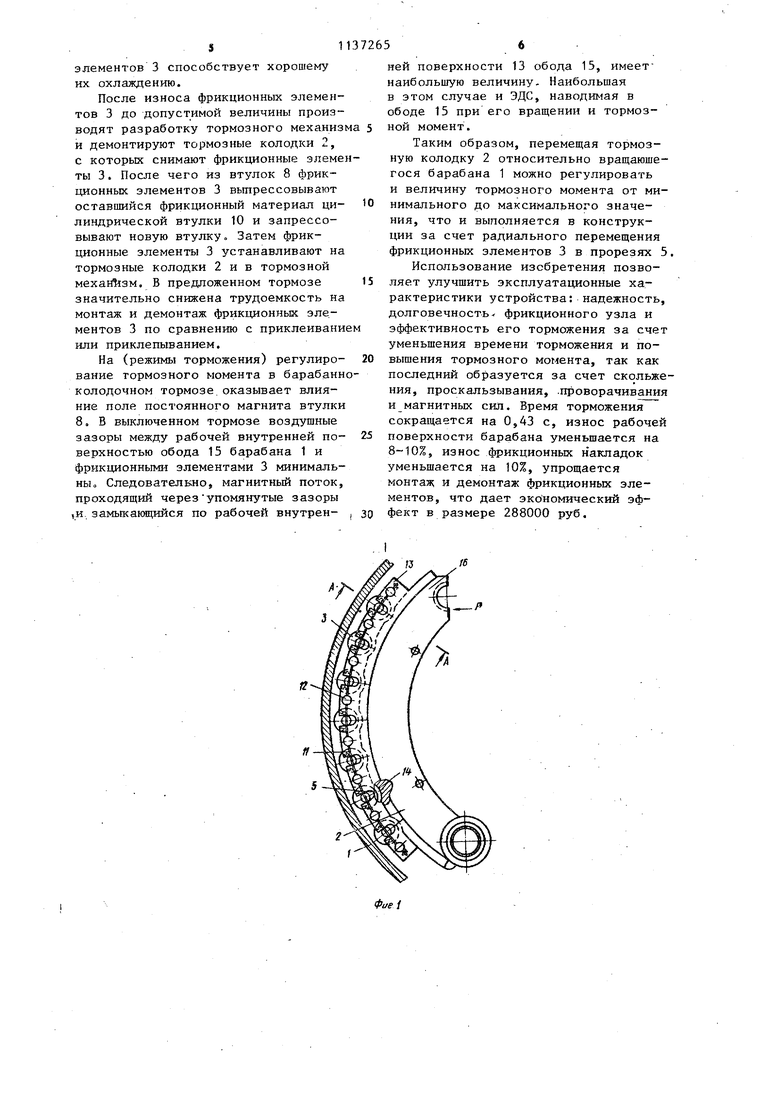

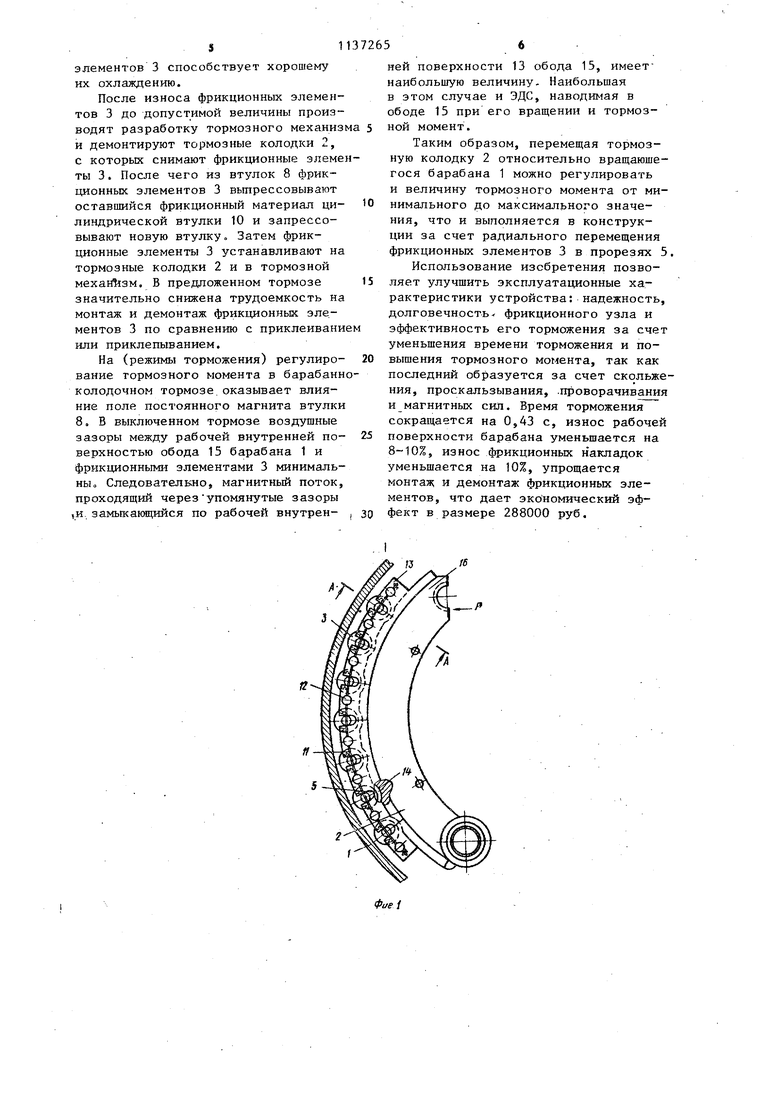

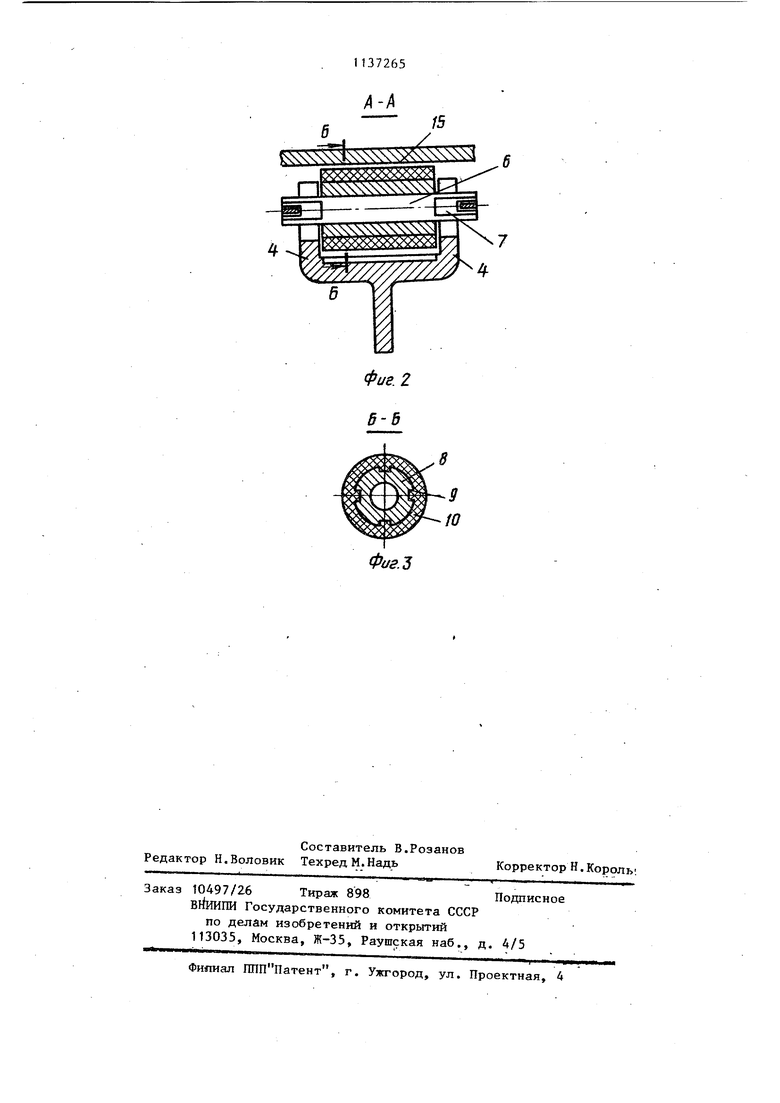

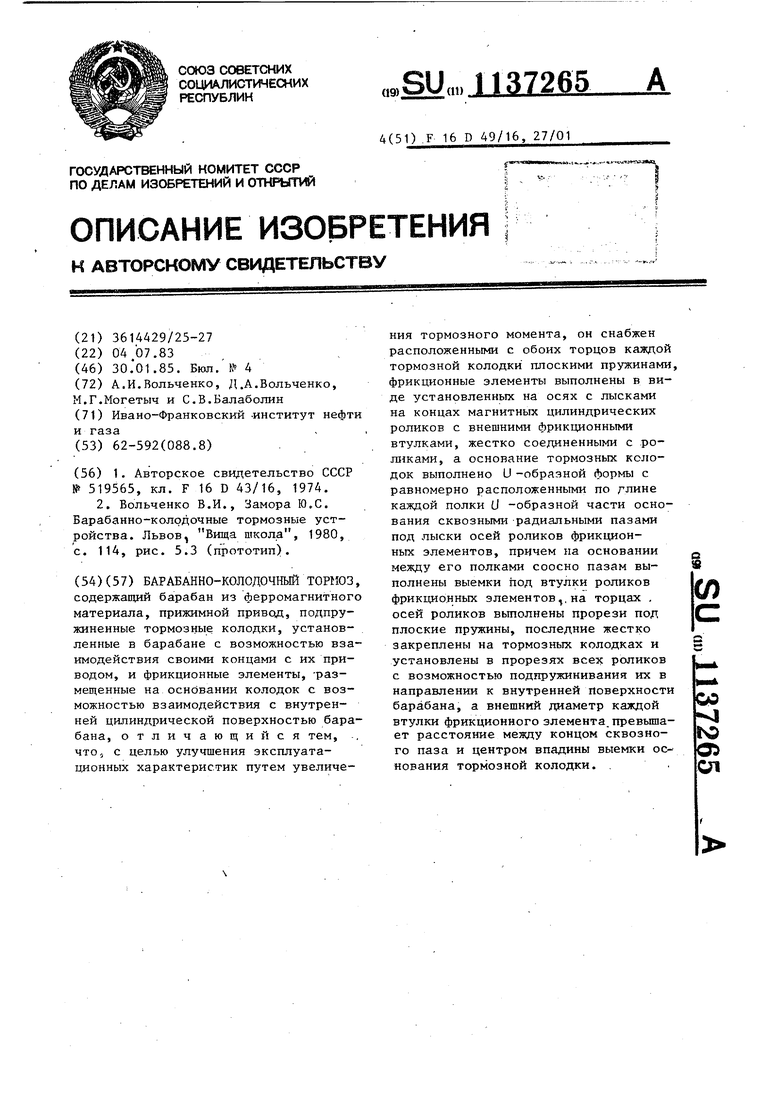

Изобретение относится к машиностроению, в частности к транспортному машиностроению и автомобилестроению. Известно фрикционное устройство, в котором взаимодействие между двумя деталями, участвуюшими в передаче крутящего мо мента, осуществляется посредством цилиндрического ролика, причем одной из сил упомянутого взаимодействия является сила постоянного магнита. Регулировка сил взаимоде ствия осуществляется в конструкции за счет определенного положения ролика, установленного под де йствием, центробежных сил в радиальных сквозных пазах одной из полумуфт l. Однако устройство нельзя использовать в тормозных устройствах, так как в нем невозможно получать больших значений сил взаимодействия, Регулировка величин сил взаимодействия зависит от скорости вращения, которая является быстро изменяющейся по времени величиной. Наиболее близким по технической сущности и достигаемому результату является барабанно-колодочный тормоз содержащий металлический барабан, разжимающей тормозные колодки, привод, подпружиненные возвратными пруж нами тормозные колодки, установленные внутри барабана с возможностью взаимодействия своики концами с упомянутым приводом, и фрикционные эле- менты в виде накладок,, размещенных на основании колодок с возможностью взаимодействия с внутренней цилиндри ческой поверхностью барабана, В дан ном тормозе коэффициент трения можно изменять в пределах лишь 0,3- .. 0,45 2. Недостатком устройства являются небольшие значения тормозного момента, так как последний получается в устройстве только от фрикционного взаимодействия фрикционного элемент с барабаном, что ухудшает эксплуата ционные характеристики тормоза, например его быстродействие. Кроме этого, эксплуатационные ха рактеристики в тормозе ухудшаются из-за того, что в нем нельзя в широком диапазоне регулировать коэффициент трения. Цель изобретения - улучшение экс плуатационных характеристик путем увеличения тормозного момента. Поставленная цель достигается тем, что барабанно-колодочный тормоз, содержащий барабан из ферромагнитного материала, прижимной привод, подпружиненные тормозные колодки, установленные в барабане с возможностью взаимодействия своими концами с их приводом, и фрикционные элементы, размещенные на основании колодок с воз южностью взаимодействия с внутрен-, ней цилиндрической поверхностью барабана, снабжен расположенными с обоих торцов каждой тормозной колодки плоскими .пружинами, фрикционные эл,ементы, выполненные в виде установленных на осях с лысками на концах магнитных цилиндрических ролрпсов с внешними фрикционными втулками, жестко соединенными с роликами, а основание тормозных колодок выполнено и-образной формы с равномерно расположенными по длине каждой полки и-образной части основания сквозными радиальными пазами под лыски осей роликов фрикционных элементов, причем на основании между -его полками соосно пазам выполнены выемки под втулки роликов фрикционных элементов, на торцах осей роликов выполнены прорези под плоские пружины, последние жестко закреплены на тормозных колодках и установлены в прорезях всех роликов с возможностью . подпружинивания их в направлении к внутренней поверхности барабана, а внешнийдиаметр каждой втулки фрикционного элемента Превышает расстояние между концом сквозного паза и центром впадины выемки основания тормозной колодки. I. На фиг. 1 изображен фрагмент барабанно-колодочного тормоза, общий вид на фиг. 2 - разрез А-А на фиг.1i на фиг. 3 - разрез Б-Б на фиг, 2, Барабанно-колодочный тормоз состоит из тормозного барабана 1, выпол некного из магнитотвердого ферромагнитного материала (например из чугуна С4-1А-28), внутри которого шарнирно установлены две тормозные колодки 2, воспринимающие своими незакрепленными, свободными концами усилие Р от прижимного механизма. На основании тормозных колодок 2, с возможнос ью. взаимодействия с внутренней цилиндрической поверхностью барабана, установлены фрикционные элементы 3, Основание колодок вьтолнено U-образной формы. На параллельных по ках 4 и -образной части основания (равномерно по длине) расположены сквозные радиальные пазы или прорези 5 под фрикционные элементы. Фрикционные элементы 3 выполнены в виде роликов, установленных на осях 6, На торцах осей 6 вьтолнены лыски 7, уде живающие фрикционные элементы 3 от проворачивания в прорезях 5 полок 4 тормозных колодок 2. Ролики фрикционных элементов 3 изготовлены из магнитомягкого материала в виде напрессованных на оси 6 втулок 8 с пазами 9. Втулки 8 создают постоянное Магнитное поле, магнитные силовые линии которого замыкаются через основание тормозных колодок 2 на барабан 1, что снижает воздействие магнитного поля на вращанмцийся барабан при разомкнутом тормозе. Втулки 8 между собой имеют разноименные полю са (N и 5) и заформованы в магнитопроводящий фрикционный материал, им ющий форму цилиндрической втулки 10 Наличие пазов 9 во втулках 8 предотвращает проворачивание фрикционно го материала на них. Фрикционные эл менты 3 установлены между собой с м нимальным зазором, которые способст вуют повьппению градиента магнитного поля и вьшаданию продуктов износа взаимодействующих пар трения. При значительном тормозном моменте фрик ционные элементы 3 могут проворачиваться относительно осей 6. Оси 6,. а вместе с ними и фрикционные элементы 3, могут радиально смещаться прорезям 5 тормозной колодки 2 за счет деформации плоской пружины 11, которая помещена в торцовых полках прорезей 5 и удерживается в отверстиях бобышек 12 тормозной колодки На торцах осей прорезей 5 плоская пружина 11 удерживается шплинтами 13 На основании тормозной колодки 2 меж ду полками 4 выполнены соосно проре зям 5 цилиндрические впадины 14, с поверхностью которых соприкасаются фрикционные элементы 3 при деформации пружины 11, т.е. фрикционные эл менты 3 подпружинены в направлении вну.тренней поверхности обода 15 барабана 1, причем внешний диаметр каж дой втулки 10 фрикционного элемента 3 п зевьппает расстояние между концами сквозного паза 5 и центром впадины 14 выемки. Количество фрикционных элементов 3, установленных на тормозных колодках 2, и их геометрические параметры зависят от силовой нагруженности применяемого тормозного механизма. Барабанно-колодочньй тормоз работает следующим образом. При замыкании тормоза силой Р (привод колодок к барабану не показан) взаимодействие рабочей внутренней поверхности обода 15 барабана 1 с фрикционными элементами 3 происходит под действием следующих сил: разжимной, подводимой к носочной части тормозных колодок 2; сопротивления проворачиванию фрикционных элементов 3 относительно осей 6, трения качения, возникающей при перекатывании фрикционного элемента 3 по рабочей внутренней поверхности обода 15 барабана 1; взаимодействия, возникающих между магнитной втулкой 8 и рабочей внутренней поверхностью обода 15 барабана 1, а также между магнитной втулкой 8 и цилиндрическими впадинами 14 тормозной колодки 2. При этом характерными режимами являются три режима торможения. Первьй режим. Если разжимная сила меньше силы сопротивления проворачиванию втулки 8 на оси 6, то фрикционный элемент скользит по рабочей поверхности обода 15 барабана Iи затормаживает последний. Второй режим. Если разжимная сила больше силы сопротивления проворачиванию фрикционных элементов 3, то сначала происходит перекатывание, а затем вращение, увеличивая при этом суммарную силу трения (скольжение + качения), что и приводит к затормаживанию тормозного барабана 1. Третий режим. При увеличенной разжимной СИЛЫ фрикционные элементы 3 за счет деформации плоской пружины I1взаимодействуют с одной стороны с цилиндрическими впадинами 14 тормозной колодки 2, ас другой стороны с рабочей внутренней поверхностью обода 15 барабана 1, что приводит к блокировке фрикционных элементов 3 и к значительным тормозным силам, затормаживающим тормозной барабан 1. Так как контакт между фрикционными элементами 3 и ободом 15 барабана 1 линейный, то это способствует лучшей эксплуатации фрикционных элементов 3 их равномерному износу. Более того, вращение фрикционных элементов 3 способствует хорошему их охлаждению. После износа фрикционных элементов 3 до допустимой величины производят разработку тормозного механиз и демонтируют тормозные колодки 2, с которых снимают фрикционные элеме ты 3. После чего из втулок 8 фрикционных элементов 3 выпрессовывают оставшийся фрикционный материал цилиндрической втулки 10 и запрессовывают новую втулку Затем фрикционные элементы 3 устанавливают на тормозные колодки 2 и в тормозной механ 1зм. В предложенном тормозе значительно снижена трудоемкость на монтаж и демонтаж фрикционных эле,ментов 3 по сравнению с приклеивани или приклепыванием. На (режимы торможения) регулирование тормозного момента в барабанн колодочном тормозе.оказывает влияние поле постоянного магнита втулки 8, В выключенном тормозе воздушные зазоры между рабочей внутренней поверхностью обода 15 барабана 1 и фрикционными элементами 3 минимальны Следователкно, магнитный поток, проходящий черезупомянутые зазоры ,и замыкающийся по рабочей внутренней поверхности 13 обода 15, имеет наибольшую величину. Наибольшая в этом случае и ЭДС, наводимая в ободе 15 при его вращении и тормозной момент. Таким образом, перемещая тормозную колодку 2 относительно вращающегося барабана 1 можно регулировать и величину тормозного момента от минимального до максимального значения, что и выполняется в конструкции за счет радиального перемещения фрикционных элементов 3 в прорезях 5. Использование изобретения позволяет улучшить эксплуатационные характеристики устройства: надежность, долговечность фрикционного узла и эффективность его торможения за счет уменьшения времени торможения и повышения тормозного момента, так как последний образуется за счет скольжения, проскальзывания, .проворачивания и магнитных сил. Время торможения сокращается на 0,43 с, износ рабочей поверхности барабана уменьшается на 8-10%, износ фрикционных накладок уменьшается на 10%, упрощается монтаж и демонтаж фрикционных элементов, что дает экономический эффект в размере 288000 руб.

15

/

| название | год | авторы | номер документа |

|---|---|---|---|

| Барабанно-колодочный тормоз | 1988 |

|

SU1633190A1 |

| Барабанно-колодочный тормоз | 1985 |

|

SU1317202A1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ | 2003 |

|

RU2242648C2 |

| Гидравлическое устройство для регулировки зазора барабанно-колодочного тормоза | 1988 |

|

SU1613737A2 |

| МНОГОСТУПЕНЧАТЫЙ ЛЕНТОЧНО-КОЛОДОЧНЫЙ ТОРМОЗ С ПАРАМИ ТРЕНИЯ СКОЛЬЖЕНИЯ И КАЧЕНИЯ | 2010 |

|

RU2467219C2 |

| Гидравлическое устройство для регулировки зазора барабанно-колодочного тормоза | 1981 |

|

SU966359A1 |

| Барабанно-колодочный тормоз | 1983 |

|

SU1143908A1 |

| БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ | 2010 |

|

RU2460913C2 |

| Фрикционная колодка, преимущественно барабанного тормоза | 1991 |

|

SU1793124A1 |

| СИСТЕМЫ ОХЛАЖДЕНИЯ ТОРМОЗНОГО МЕХАНИЗМА С СЕРВОДЕЙСТВИЕМ И СПОСОБ ЕЕ ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2221944C1 |

БАРАБАННО-КОЛОДОЧНЫЙ ТОРМОЗ, содержащий барабан из ферромагнитного материала, прижимной привод, подпружиненные тормозные колодки, установленные в барабане с возможностью взаимодействия своими концами с их приводом, и фрикционные элементы, -размещенные на основании колодок с возможностью взаимодействия с внутренней цилиндрической поверхностью барабана, отличающийся тем, -, что 5 с целью улучшения эксплуатационных характеристик путем увеличения тормозного момента, он снабжен расположенными с обоих торцов каждой тормозной колодки плоскими пружинами, фрикционные элементы выполнены в виде установленных на осях с лысками на концах магнитных цилиндрических роликов с внешними фрикционными втулками, жестко соединенными с роликами, а основание тормозных колодок выполнено и-образной формы с равномерно расположенными по глине каждой полки (J -образной части основания сквозными радиальными пазами под лыски осей роликов фрикционных элементов, причем на основании i между его полками соосно пазам выполнены выемки под втулки роликов СЛ фрикдао.нных элементов, на торцах , осей роликов вьтолнены прорези под плоские пружины, последние жестко закреплены на тормозных колодках и установлены в прорезях всех роликов с возможностью подпружинивания их в направлении к внутренней поверхности с барабана, а внешний диаметр каждой ю втулки фрикционного злемента. превьппает расстояние между концом сквозноО) го паза и центром впадины выемки основания тормозной колодки. . 01

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежная муфта | 1974 |

|

SU519565A1 |

| Устройство для электрической сигнализации | 1918 |

|

SU16A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Вольченко В.И., Замора Ю.С | |||

| Барабанно-колодочные тормозные устройства | |||

| Львов, Нища ажола, 1980, с | |||

| Способ получения борнеола из пихтового или т.п. масел | 1921 |

|

SU114A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1985-01-30—Публикация

1983-07-04—Подача