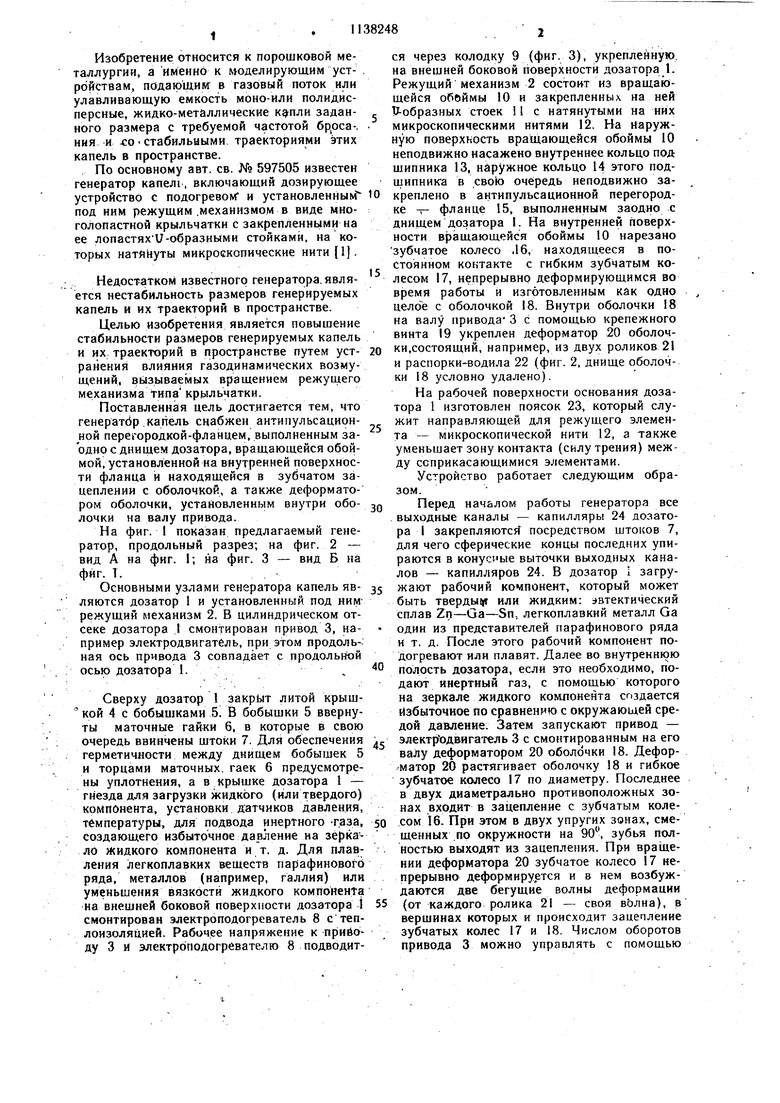

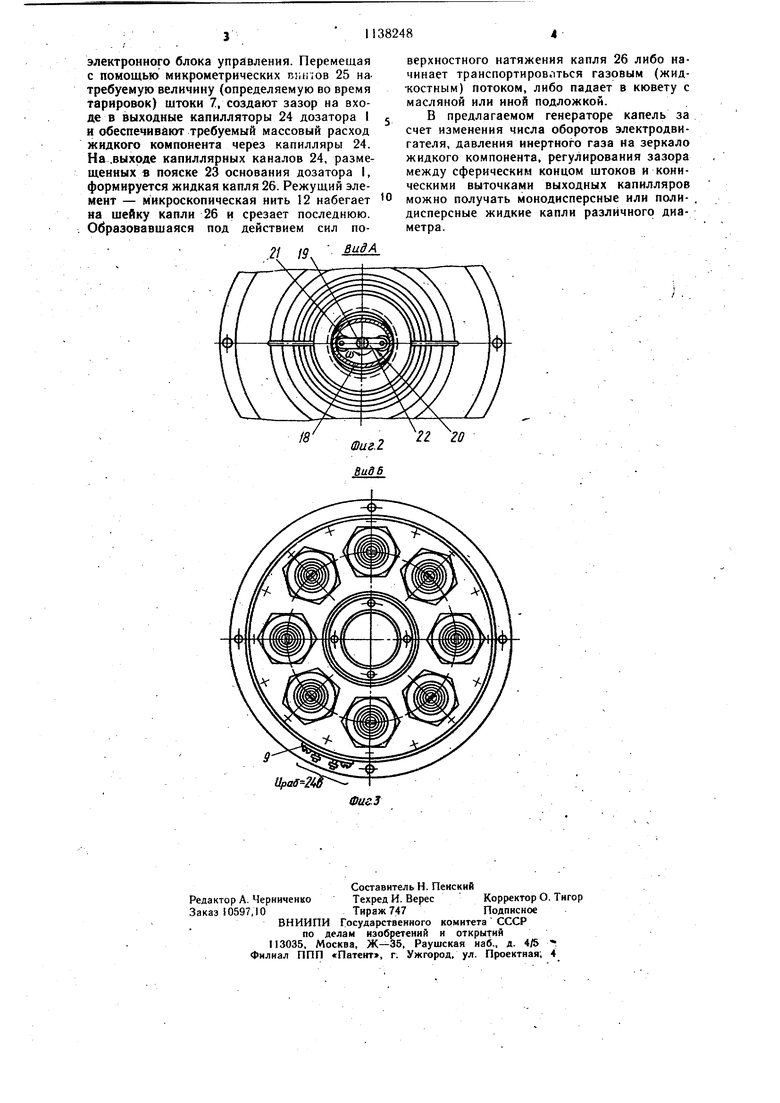

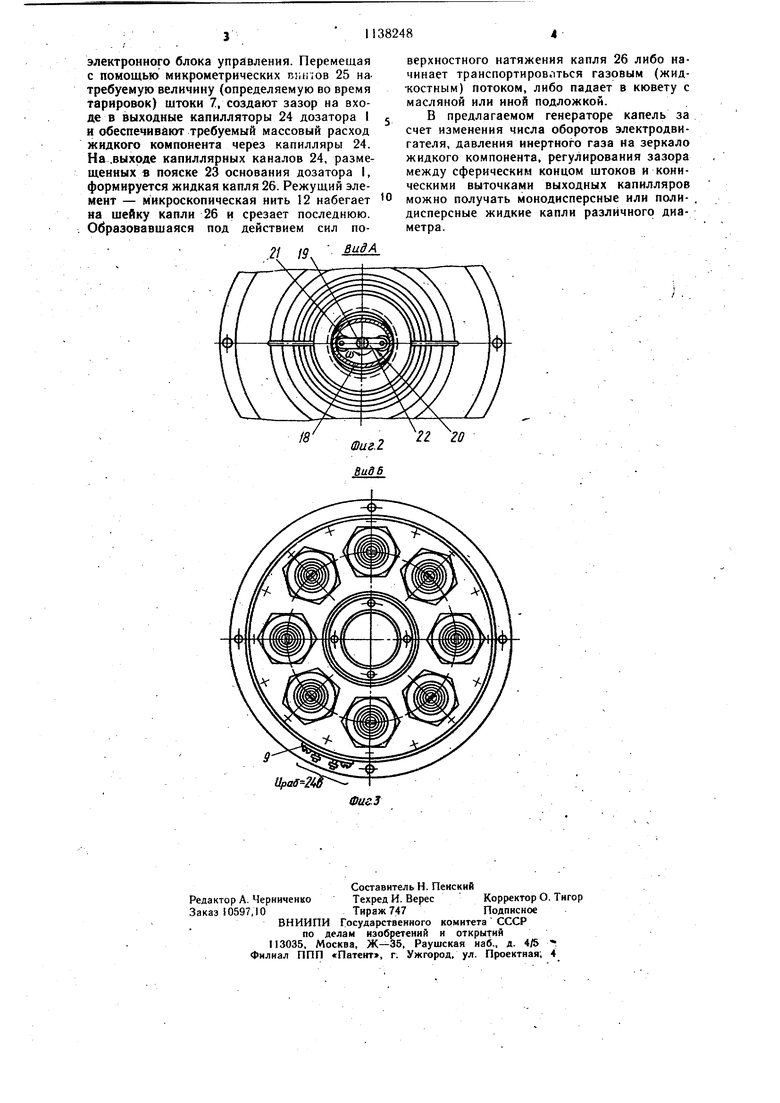

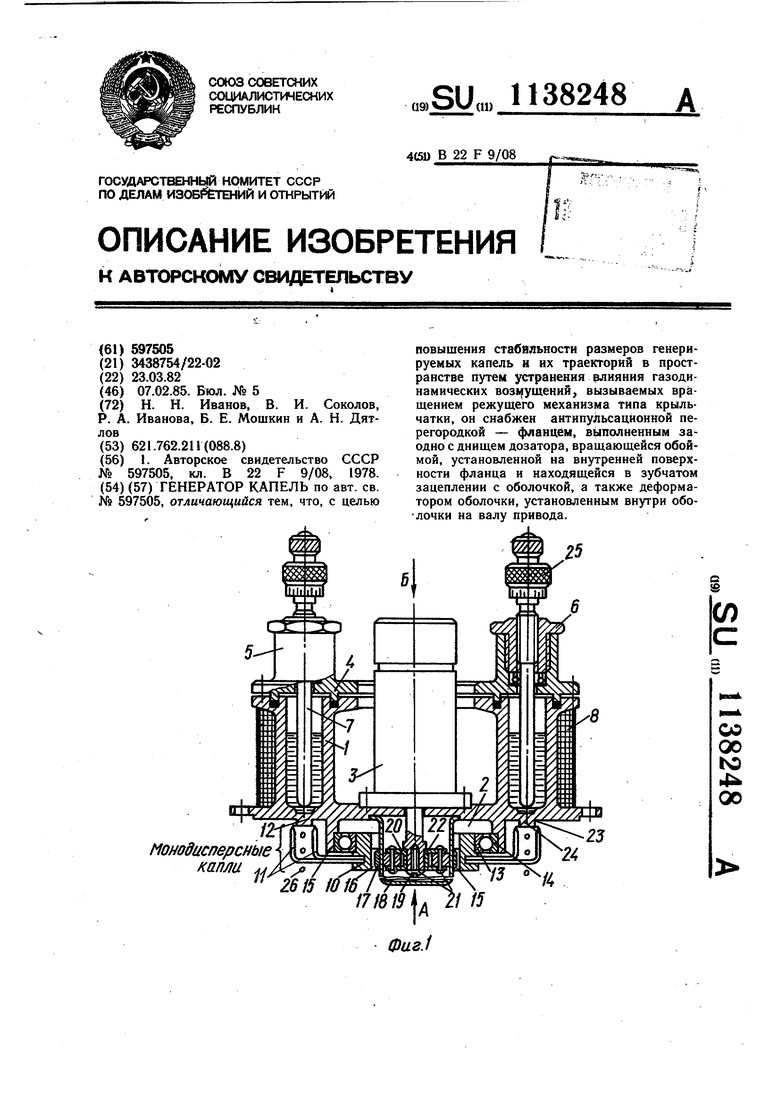

Изобретение относится к порошковой металлургии, а именно к моделирующим устройствам, подающим в газовый поток или улавливающую емкость моно-или полидисперсные, жидко-металлические заданного размера с требуемой частотой . НИИ и о стабильными траекториями этих капель в пространстве. По основному авт. св. № 597505 известен генератор капель, включающий дозирующее устройство с подогревом и установленным под ним режущим .механизмом в виде многолопастной крыльчатки с закрепленными на ее лопастяхи-образными стойками, на которых натйнуты микроскопические нити 1. Недостатком известного генератора, является нестабильность размеров генерируемых капель и их траекторий в пространстве. Целью изобретения является повышение стабильности размеров генерируемых капель и их траекторий в пространстве путем устранения влияния газодинамических возмущений, 8ь1зываемых вращением режущего механизма типакрыльчатки. Поставленная цель достигается тем, что генератёр капель снабжен антипульсацион ной перегородкой-фланцем, выполненным заЪдно с днищем дозатора, вращающейся обоймой, установленной на внутренней поверхности фланца и находящейся в зубчатом зацеплении с оболочкой, а также деформатором оболочки, установленным внутри оболочки на валу привода. На фиг. 1 показан предлагаемый генератор, продольный разрез; на фиг. 2 - вид А на фиг. I; на фиг. 3 - вид Б на фиг. Т. Основными узлами генератора капель являются дозатор 1 и установленный под ним режущий механизм 2. В цилиндрическом отсеке дозатора .1 смонтирован привод 3, например электродвигатель, при этом продольная ось привода 3 совпадает с продольной осью дозатора 1. Сверху дозатор 1 закрыт литой крышкой 4 с бобыщками 5. В бобышки 5 ввернуты маточные гайки 6, в которые в свою очередь ввинчены щтоки 7. Для обеспечения герметичности между днищем бобышек 5 и торцами маточных, гаек 6 предусмотрены уплотнения, а в крышке дозатора I - гнезда для загрузки жидкого (или твердого) компонента, установки датчиков давления, температуры, для подвода инертного -газа, создающего избыточное давление на зеркало жидкого компонента и т. д. Для плавления легкоплавких веществ парафинового ряда, металлов (например, галлия) или уменьшения вязкости жидкого компонента на внешней боковой поверхности дозатора 1 смонтирован электроподогреватель 8 с теплоизоляцией. Рабочее напряжение к прийо ду 3 и электроподогревателю 8 подводится через колодку 9 (фиг. 3), укрепленную, на внешней боковой поверхности дозатора 1. Режущий механизм 2 состоит из вращающейся оббймы 10 и закрепленных на ней 1 образных стоек 11 с натянутыми на них микроскопическими нитями 12. На Наружную поверхность вращающейся обоймы 10 неподвижно насажено внутреннее кольцо под щипника 13, наружное кольцо 14 этого подшипника в свою очередь неподвижно закреплено в антипульсационной перегородке т- фланце 15, выполненным заодно с днищем аозатора 1. На внутренней поверхности вращающейся обоймы 10 нарезано зубчатое колесо ,16, находящееся в постоянном контакте с гибким зубчатым колесом 17, непрерывно деформирующимся во время работы и изготовленным как одно целоТе с оболочкой 18. Внутри оболочки 18 на валу привода- 3 с помощью крепежного винта 19 укреплен деформатор 20 оболочки,состоящий, например, из двух роликов 21 и распорки-водила 22 (фиг. 2, днище оболочки 18 условно удалено). На рабочей поверхности основания дозатора 1 изготовлен поясок 23, который служит направляющей для режущего элемента - микроскопической нити 12, а также уменьшает зону контакта (силу трения) между соприкасающимися элементами. Устройство работает следующим образом. Перед началом работы генератора все выходные каналы - капилляры 24 дозатора I закрепляются посредством штоков 7, для чего сферические концы последних упираются в конусмые выточки выходных каналов - капилляров 24. В дозатор I загружают рабочий компонент, который может быть твердыц или жидким: эвтектический сплав Zn-Ga-Sn.. легкоплавкий металл Ga один из представителей парафинового ряда и т. д. После этого рабочий компонент подогревают или плавят. Далее во внутреннюю полость дозатора, если это необходимо, подают инертный газ, с помощью которого на зеркале жидкого комлонента создается избыточное по сравнению с окружающей средой давление. Затем запускают привод - электродвигатель 3 с смонтированным на его валу деформатором 20 оболочки 18. Деформатор 20 растягивает оболочку 18 и гибкое зубчатое колесо 17 по диаметру. Последнее в двух диаметрально противоположных зонах входит в зацепление с зубчатым колесом 16. При этом в двух упругих зонах, смещенных .по окружности на , зубья полностью выходят из зацепления. При вращении деформатора 20 зубчатое колесо 17 непрерывно деформируется и в нем возбуждаются две бегущие волны деформации (от каждого ролика 21 - своя волна), в вершинах которых и происходит зацепление зубчатых колес 17 и 18. Числом оборотов привода 3 можно управлять с помощью

электронного блока управления. Перемещая с помощью микрометрических в 1н;ов 25 натребуемую величину (определяемую во время тарировок) штоки 7, создают зазор на входе в выходные капилляторы 24 дозатора I и обеспечивают требуемый массовый расход жидкого компонента через капилляры 24. На .выходе капиллярных каналов 24, размещенных в пояске 23 основания дозатора I, формируется жидкая капля 26. Режущий элемент - микроскопическая нить 12 набегает на шейку капли 26 и срезает последнюю. Образовавшаяся под действием сил поверхностного натяжения капля 26 либо начинает транспортироваться газовым (жидкостным) потоком, либо падает в кювету с масляной или иной подложкой.

В предлагаемом генераторе капель за счет изменения числа оборотов электродвигателя, давления инертного газа на зеркало жидкого компонента, регулирования зазора между сферическим концом щтоков и коническими выточками выходных капилляров можно получать монодисперсные или полидисперсные жидкие капли различного диаметра.

| название | год | авторы | номер документа |

|---|---|---|---|

| Генератор капель | 1977 |

|

SU686816A1 |

| Генератор капель | 1976 |

|

SU597505A1 |

| Способ определения скорости испарения группы капель | 2019 |

|

RU2724140C1 |

| Генератор капель | 1976 |

|

SU680807A1 |

| МЕХАНИЧЕСКИЙ РАСПЫЛИТЕЛЬ | 1991 |

|

RU2042438C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ И СБОРКИ/РАЗБОРКИ ВОЛНОВОЙ ГЕРМЕТИЧНОЙ ПЕРЕДАЧИ И УСТРОЙСТВО ДЛЯ ИХ ОСУЩЕСТВЛЕНИЯ АБРАМОВА В.А. | 2013 |

|

RU2566584C2 |

| Способ получения бидисперсного облака капель | 2024 |

|

RU2829293C1 |

| СПОСОБ ДИСПЕРГИРОВАНИЯ ЖИДКОСТИ И ДИСПЕРГАТОР АЭРОЗОЛЬНЫЙ РЕГУЛИРУЕМЫЙ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449842C2 |

| Установка для получения гранул | 1989 |

|

SU1768270A1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПАКТНОГО КЛАСТЕРА МОНОДИСПЕРСНЫХ КАПЕЛЬ ЗАДАННОГО РАЗМЕРА | 2022 |

|

RU2795373C1 |

ГЕНЕРАТОР КАПЕЛЬ по авт. св. № 597505, отличающийся тем, что, с целью монодисперсные капли р 26 Р. повышения стабильности размеров генерируемых капель и их траекторий в пространстве путем устранения рлняния газодинамических вози ущений, вызываемых вращением режущего механизма типа крыльчатки, он снабжен антипульсацйонной перегородкой - фланцем, выполненным заодно с днищем дозатора, вращающейся обоймой, установленной на внутренней поверхности фланца и находящейся в зубчатом зацеплении с оболочкой, а также деформатором оболочки, установленным внутри оболочки на валу привода. Z5 / (Л со 00 ю 4 00 /4 Фи.г.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Генератор капель | 1976 |

|

SU597505A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-02-07—Публикация

1982-03-23—Подача