со

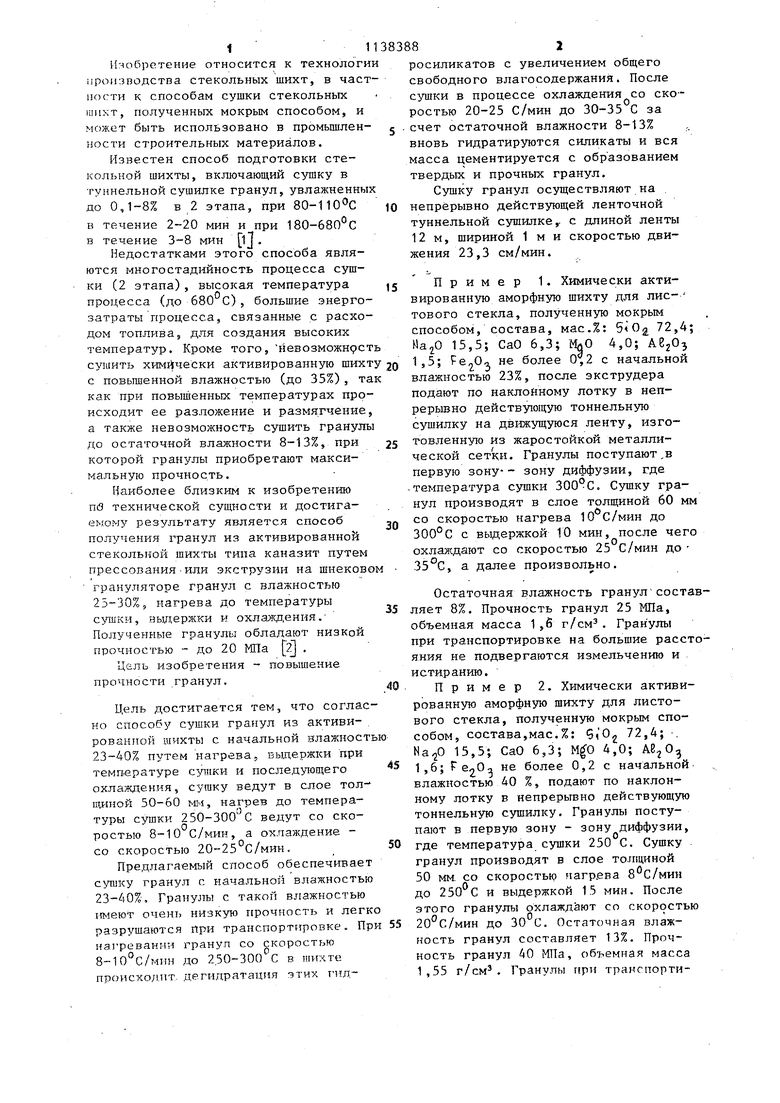

00 00 00 00 Изобретение относится к технолог |1роизподства стекольных шихт, в час ности к способам сушки стекольных шихт, полученных мокрым способом, и может быть использовано в промьшлен нести строительных материалов. Известен способ подготовки стекольной шихты, включающий сушку в туннельной сушилке гранул, увлажненны до 0,1-8% в 2 этапа, при 80-110с в течение 2-20 мин и при 180-680°С в течение 3-8 мин ll. Недостатками этого способа являются многостадийность процесса сушки (2 этапа), высокая температура процесса (до 680 С), большие энерго затраты процесса, связанные с расхо дом топлива, для создания высоких температур. Кроме того, йевозможнрс сушить химически активированную ших с повьш1енной влажностью (до 35%) , т как при повышенных температурах про исходит ее разложение и размягчение а также невозможность сушить гранул до остаточной влалшости 8-13%, при которой гранулы приобретают максимальную прочность. Наиболее близким к изобретению па технической сущности и достигаемому результату является способ получения гранул из активированной стекольной шихты типа каназит путем прессованияили экструзии на шнеков грануляторе гранул с тзлажностью 25-30%, нагрева до температуры , ньщержки и охлажд.ения. Полученные гранулы обладают низкой прочностью - до 20 МПа 2j . Цель изобретения - повышение прочности гранул, Цель достигается тем, что соглас но способу сушки гранул из активи- . роваитюй шихты с начальной влажност 23-40% путем нагрева, выдержки при температуре cyisiKH и последующего охлаждения, сушку ведут в слое толщиной 50-60 .i, нагрев до температуры сушки 250-300 С ведут со скоростью 8-10 С/мин, а охлаждение со скоростью 20 25°С/мин. Предлагаемый способ обеспечивает сушку гранул с начальной влажностью 23-АО%. Гранулы с такой влажностью очень низкую прочность и легк разрушаются при транспортировке. Пр нагревании гранул со скоростью 8-10°С/мин до 250-300 С в шихте происходит, дегидратация этих гидросиликатов с увеличением общего свободного влагосодержания. После сушки в процессе охлаждения со скоростью 20-25 С/мин до 30-35°С за счет остаточной влажности 8-13% вновь гидратйруются силикаты и вся масса цементируется с образованием твердых и прочных гранул. Сушку гранул осуществляют на непрерывно действующей ленточной туннельной сушилке,, с длиной ленты 12м, шириной 1 м и скоростью движения 23,3 см/мин. Пример 1. Химически активированную аморфную шихту для листового стекла, полученнзпо мокрым способом, состава, мас.%: 72,4; 15,5; СаО 6,3; МлО 4,0; . 1,5; Fe,0-i не более 0,2 с начальной начальной влажностью 23%, после экструдера подают по наклойному лотку в непрерывно действующую тоннельную сушилку на движущуюся ленту, изготовленную из жаростойкой металлической сетки. Гранулы поступают,в первую зону- зону диффузии, где температура сушки 300°С, Сушку гранул производят в слое толщиной 60 мм со скоростью нагрева 10 С/мин до 300°С с выдержкой 10 мин, после чего охлаждают со скоростью 25 С/мин до 35°С, а далее произвольно. Остаточная влажность гранулсоставяет 8%. Прочность гранул 25 МПа, объемная масса 1,б г/см. Гранулы при транспортировке на большие расстояния не подвергаются измельчению и истиранию. Пример 2. Химически активированную аморфную шихту для листового стекла, полученную мокрым способом, состава,мас.%: чО 72,4; . 15,5; СаО 6,3; MgO 4,0; 1,6; eJ не более 0,2 с начальной влажностью 40 %, подают по наклонному лотку в непрерывно действующую тоннельную сушилку. Гранулы поступают в первую зону - зону диффузии, где температура сушки 250 С. Сушку гранул производят в слое толщиной 50 мм. со скоростьн нагр.ева 8с/мин до 250 С и выдержкой 15 мин. После этого гранулы охлаждают со скоростью 20°С/мин до 30 С. Остаточная влажность гранул составляет 13%. Прочность гранул 40 МПа, объемная масса 1,55 г/см. Гранулы при транспортировке устойчивы и не подвергаются истиранию.

Пример 3. Химически активированную аморфную шихту для листового стекла, полученную мокрым способом, состава, мас.%: Oj 72,4; KijO 15,5; CaO М 4,0; 1,5; Рв,6л не более 0,2 с начальной влажностью 35%, после гранулирования прессованием при давлении 5-10 МПа подают в первую зону сушилки - зону диффузии, где температура сушки 270°С. Сушку гранул производят в слое толщиной 55 мм со скоростью нагрева Э с/мин до 270- С и вьщержкой 13 мин, после чего охлаждают со скоростью 22 С/мин до .

Остаточная влажность гранул состаляет 10%. Прочность гранул 140 МПа,

объемная масса 1,57 г/см. Гранулы при транспортировке устойчивы и не подвергаются истиранию.

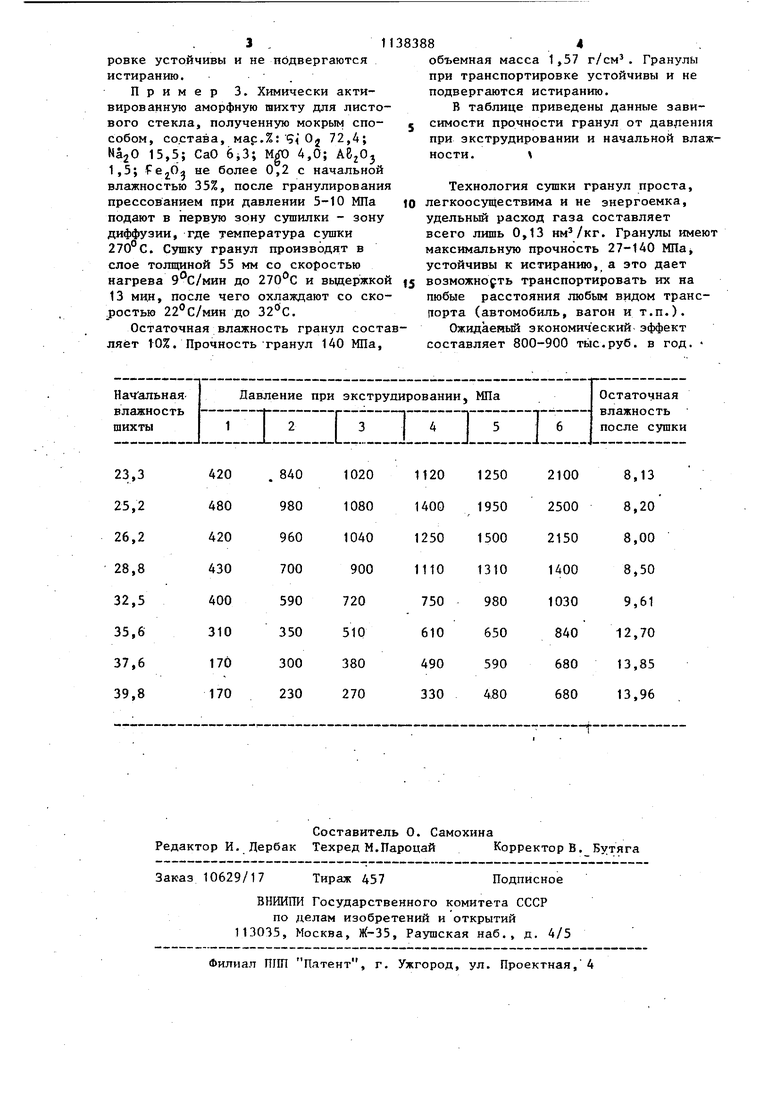

В таблице приведены данные зависимости прочности гранул от давления при зкструдировании и начальной влажности, х

Технология сушки гранул проста, легкоосуществима и не энергоемка, удельный расход газа составляет всего лишь 0,13 . Гранулы имеют максимальную прочность 27-140 МПа устойчивы к истиранию, а это дает возможность транспортировать их на пюбые расстояния любым видом транспорта (автомобиль, вагон и т.п.).

Ожидаеяый зкономический эффект составляет 800-900 тыс.руб. в год.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТЕКЛОКРИСТАЛЛИЧЕСКИХ ПЕНОМАТЕРИАЛОВ | 2010 |

|

RU2451000C1 |

| Способ получения гранулированной стекольной шихты | 1989 |

|

SU1706971A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕКЛЯННЫХ МИКРОСФЕР | 2014 |

|

RU2573496C1 |

| Способ подготовки стекольной шихты | 1979 |

|

SU885154A1 |

| Способ получения пеностекла | 2021 |

|

RU2758829C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА AlO-Al | 2006 |

|

RU2319678C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА - ПЕНОСТЕКЛА И ШИХТА ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2017 |

|

RU2671582C1 |

| Способ приготовления стекольной шихты | 1987 |

|

SU1474109A1 |

| СОСТАВ ШИХТЫ ДЛЯ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННЫХ БЛОКОВ ИЗ ПРИРОДНОГО КВАРЦЕВОГО ПЕСКА | 2023 |

|

RU2817428C1 |

| СПОСОБ ПОДГОТОВКИ СТЕКОЛЬНОЙ ШИХТЫ | 2005 |

|

RU2295503C1 |

СПОСОБ СУШКИ ГРАНУЛ ИЗ АКТИВИРОВАННОЙ шихты с начальной влажностью 23-40% путем нагрева, выдержки при температуре сушки и последующего охлаждения, отличающийся тем, что, с целью повышения прочности гранул, сушку ведут в слое толщиной 50-60 мм, нагрев до температуры сзппки 250-300 С ведут со скоростью 8-10 С/мин, а охлаждение.СО скоростью 20-25 С/мин.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ грануляции шихты | 1978 |

|

SU698928A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Мелконян Г.С | |||

| Гидротермальный способ приготовления комплексного стекольного сырья канаэит на основе горных пород и продуктов их переработки | |||

| Ереван, Изд | |||

| Айстан, 1977, с | |||

| Транспортер для перевозки товарных вагонов по трамвайным путям | 1919 |

|

SU105A1 |

Авторы

Даты

1985-02-07—Публикация

1982-08-26—Подача