со ф а ;о

оо Изобретение относится к химическо промышленности и может быть использовано в производстве технологически газов для производства синтеза аммиа ка и спиртов. Известен способ конверсии углеводородных газов путем пропускания их через слой катализатора, включающего, %: окислы никеля 10,0-15,0; каль ция 0,4-4,0; бария 0,2-1,5; двуокись титана 0,1-1,5 и окись алюминия остальное при 790-820С. Катализатор используемый в процессе конверсии углеводородных газов, обладает высокой активностью. При работе на газе с содержанием сернистых соединений до 20 мг/м процент остаточного содержания метана составляет 0,0-0,2% 1 J. Однако этот способ характеризуется периодичностью процесса, необходимостью остановки агрегата с последующим пуском и выводом на. нормальЩый технологический режим. Такие , остановки приводят к непроизводитель ным расходам природного газа кислорода, пара. При продувках происходит встряхивание катализатора, перепад температур и в результате этого разрушение катализатора, засорение катализаторной пылью теплообменной аппаратуры и выход ее из строя. Кроме того, во время продувки катализаторного слоя конвертированный газ выбрасывается в атмосферу, загрязняя окружающую среду примесями СО, COj, Hj, Н S. Наиболее близким к предлагаемому является способ конверсии углеводородных газов путем пропускания их через слой катализатора, включающего, %: Ni 5-6 и AKjOj 95-94 при 850-950 с и давлении, близком к атмосферному 2. В процессе конверсии металла при наличии в исходном газе большого со держания сернистых соединений проис ходит отравление верхних слоев ката лизатора, т.е. происходит сульфуризация катализатора с образованием сульфида никеля

Ni + Hj S NiS

+ Н,

При этом температура понижается 55 от 900-950 до 400-500°С. В результате даже при на выходе из конвертора степень koнвepcии снижается

NiS +

+ Ni

HjS

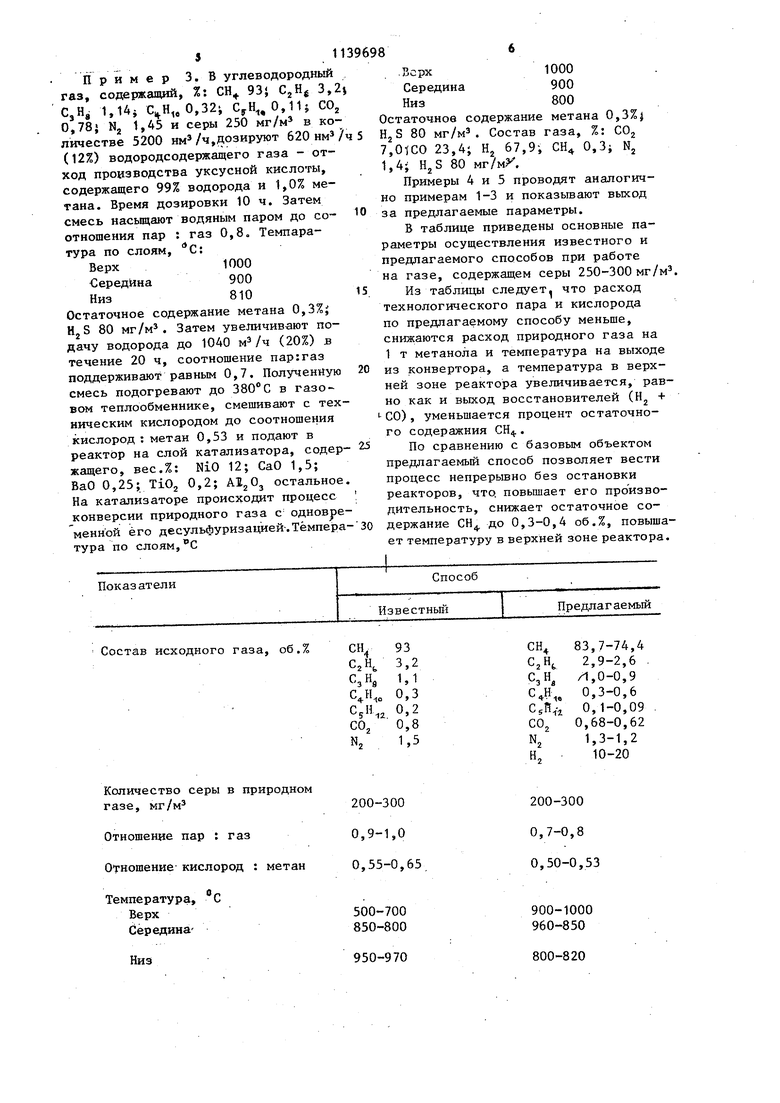

Н,Это обеспечивает повышенную активность катализатора (остаточное содержание метана составляет 0,3-0,4%), до 1,5-2% остаточного метана. Обычно в таких случаях увеличивают расход кислорода на 2-3 м на 1 м природного газа. Происходит частичная регенерация сульфида никеля в катализаторе, температура в верхних слоях на время повышается до 700-800°С, и конверсия углеводородов увеличивается до 0,6-0,7% остаточного мета на, а затем вновь идет дезактивация верхних слоев катализатора. Для десульфуризации катализатора и нормальных условий работы аппарата нагрузку снижают до минимума и в исходную смесь периодически вводят дополнительно конвертированный газ. В этих условиях процесс ведут до тех пор, пока не повышается температура верхней зоны катализатора. Недостатком известного способа является то, что нагрузку по природному газу резко снижают до минимума, что сказывается на производительности агрегата.- / Цель изобретения -. обеспечение возможности эффективного проведения процесса при повышенном содержании серы в газе. Поставленная цель достигается способом конверсии углеводородных газов в присутствии водяного пара и кислорода на никелевом катализаторе при 850-950°С, в котором процесс ве-t 5ут в присутствии водородеодержащеГо газа, взятого в количестве 0,40,7 об.% к 10 мг/м сернистых соединений, содержащихся в газе. Подачу водородсодержащего газа осуществляют при его исходной концентрации в смеси 10-12 об.% в течение 8-10 ч с последующим равномерным увеличением концентрации до 1520 об.% в течение 15-20 ч. При ступенчатой подаче на слой катализатора смешанного углеводородного газа с водородсодержащим газом в количестве 0,4-0,7 об.% к 10 мг/м сернистых соединений происходит десульфуризация сульфида никеля в результате повьшения парциального давления водорода до чистого никеля по реакции низкую температуру процесса, большо удельный выход полезного продукта восстановителей (Н и СО), а значит меньше расход природного газа и кис лорода на единицу конечного продукта - метанола. При снижении расхода водорода меньше 0,4% не обеспечивается десульфуризация катализатора а следовательно, его активность. В результате остаточное содержание ме тана высокое - 0,7%, несмотря на высокую температуру процесса(860 С). Это обусловливает повышенньй расход по природному газу и кислороду. Повышенный расход водорода (0,8%) хотя и обеспечивает высокую активность катализатора, низкую температуру и низкие расходные коэффициенты по кислороду и природному газу однако резко снижает производительность по восстановителям (СО + Н), а значит и производительность по ме танолу. При увеличении первоначальной дозировки водорода выше 10-12% повышается парциальное давление водорода, резко увеличивается содер жание HjS в конвертированном газе, что осложняет процесс дальнейшей пе реработки этого газа. Снижение концентрации водорода при вторичной дозировке водорода не обеспечивает полноту десульфуризации катализатор вследствие недостаточного парциального давления водорода. Пример 1. В углеводородньй газ, содержащий, %: 93j C,Hj СзН 1,14; ,0,3 C5H,iO,11, COj 0,78; N.. 1,45; сера - 250 мг/м в количестве 5200. , дозируют 520 нм/ч (10%) водородсодержащего газа - отход производства уксусной кислоты, содержащего 99% водорЪда и метана. Время дозировки 8 ч. Затем смесь насьш1ают водяным паром до соотношения пар : газ 0,9. Температу ра по слоям,С: Верх1000 Середина 900 .Низ850 Остаточное содержание метана 0,5%; HzS 80 мг/м . Затем увеличивают подачу водорода до 780 м/ч (15%) в течение 15 ч соотношение пар : газ поддерживают равным 0,8. Полученную смесь подогревают до 380°С в газовом теплообменнике, смешивают с техническим кис лородом до соотношения кислород : 84 метан 0,53 и подают в реактор на слой катализатора, содержащего, %: NiO 12, СаО 1,5; БаО 0,25; Ti020,2; AjjOj - остальное. На катализаторе происходит процесс конверсии природного газа с одновременной его десульфуризацией. Температура процесса, Верх1000 Середина900 Низ820 Объемная скорость 300 ч . Остаточное содержание метана 0,4%. Состав газа на выходе, об.%: 80 мг/мз. П.р и м e p 2. В углеводородный газ, содержащий, %; СИ. 93i СзН 1,14; ,,0,32, ,. 0,11; COj 0,78; N2 1,45 и серы 250 мг/м в количестве 5200 нм/ч дозируют 570 нм/ч (11%) водородсодержащего газа - отход производства уксусной кислоты содержащего 99% водорода и 1,0% метана. Время дозировки 9 ч. Затем смесь насьш1ают водяным паром до соотношения пар : газ 0,8. Тем-, пература по слоям, С, Верх1000 Середина - 900 Низ830 Остаточное содержание СН 0,4%j 80 мг/м. Затем увеличивают подачу водорода до 884 (17%) в течение 18 ч, соотношение пар : газ 0,8. Полученную смесь подогревают до в газовом теплообменнике, смепшвают с техническим кислородом до соотношения кислород : метан 0,53 и подают в реактор на слой катализатора, содержащего, %: NiO 12; СаО 1,5; БаО 0,25; TiOj 0,2; AljO., остальное. На катализаторе происходит процесс конверсии природного газа с одновременной десульфуризацией его. Температура процесса, С Верх1000 Середина-900 Низ810 статочное содержание СН 0,35%,Й25 0 мг/м. Состав газа на въкоде. %: О, 7,3; СО 23,7; Н, 67,4; СН 0,35; j 1,25; H,S 80 мг/м . 3. В углеводородный Пример газ, содержаддий, %: СН 93J С,Hi 1,l4i ,, 0,32i СуН,, 0,11; СО 0,78{ Nj 1,45 и серы 250 мг/м в ко пичестве 5200 ,дозируют 620 нм (12%) водородсодержащего газа - отход производства уксусной кислоты, содержащего 99% водорода и 1,0% метана. Время дозировки 10 ч. Затем смесь насыщают водяным паром до соотношения пар : газ 0,8. Темпаратура по слоям, С: Верх1000 Середина 900 Низ810 Остаточное содержание метана 0,3%J HjS 80 мг/м. Затем увеличивают подачу водорода до 1040 (20%) в течение 20 ч, соотношение пар:газ поддерживают равным 0,7. Полученную смесь подогревают до в газовом теплообменнике, смешивают с тех ническим кислородом до соотношения кислород : метан 0,53 и подают в реактор на слой катализатора, содер жащего, вес.%: NiO 12; СаО 1,5; ВаО 0,25; TiOj 0,2; остальное На катализаторе происходит процесс конверсии природного газа с одновре менной его десульфуризацией-. Темпера тура по слоям,С .Scpx1000 Середина 900 Низ800 Остаточное содержание метана 0,3%} HjS 80 мг/мз. Состав газа, %: СО 7,OtCO 23,4; Н 67,9-, СН 0,3; N 1,4; 80 мг/мХ. Примеры 4 и 5 проводят аналогично примерам 1-3 и показьгоают выход за предлагаемые параметры. В таблице приведены основные параметры осуществления известного и предлагаемого способов при работе на газе, содержащем серы 250-300 мг/м. Из таблицы следует, что расход технологического пара и кислорода по предлагаемому способу меньше, снижаются расход природного газа на 1 т метанола и температура на выходе из конвертора, а температура в верхней зоне реактора увеличивается, равно как и выход восстановителей (Н + СО), уменьшается процент остаточного содеражния СН. По сравнению с базовым объектом предлагаемый способ позволяет вести процесс непрерывно без остановки реакторов, что. повышает его производительность, снижает остаточное содержание СН. до 0,3-0,4 об.%, повышает температуру в верхней зоне реактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конверсии углеводородов | 1982 |

|

SU1089045A1 |

| Способ производства водорода | 2022 |

|

RU2791358C1 |

| Способ переработки природного/попутного газа в синтез-газ автотермическим риформингом | 2017 |

|

RU2664063C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДА | 2011 |

|

RU2515477C2 |

| Способ получения водородсодержащего газа для производства метанола и устройство для его осуществления | 2016 |

|

RU2632846C1 |

| Способ двухступенчатой каталитической конверсии углеводородного сырья | 1977 |

|

SU784148A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОРОДСОДЕРЖАЩЕГО ГАЗА | 2013 |

|

RU2530066C1 |

| СПОСОБ КОНВЕРСИИ МЕТАНА | 2014 |

|

RU2571147C1 |

| Способ управления процессом десульфуризации катализатора конверсии оксида углерода при параллельно работающих производствах аммиака | 1987 |

|

SU1520005A1 |

| СПОСОБ ПЕРЕРАБОТКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2142325C1 |

1. СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДНЫХ ГАЗОВ в присутствии водяного пара и кислорода на никелевом катализаторе при 850-950С, отличающийся тем, что, с целью г снижения остаточного содержания метана при переработке газа с повышенным содержанием серы процесс ведут в присутствии водородсодержащего газа, взятого в количестве 0,40,7 об.% к 10 мг/м сернистых соединений, содержащихся в газе. 2. Способ по п. 1, о т л и чающийся тем, что подачу водородсодержащего газа осуществляют при его исходной концентрации в смеси 10-12 об.% в течение 8-10 ч с последующим равномерным увеличением концентрации до 15-20 об.% в течение 15-20 ч.

Состав исходного газа, об,

Количество серы в природном газе, мг/м

Отношение пар : газ Отношение кислород : метан

Температура, с Верх Середина

Низ

93 3,2

1,1 0,3 0,2 0,8 1,3

200-300 0,7-0,8 0,50-0,53

900-1000 960-850

800-820

Выход восстановителей (Н +

СО) на tOOO м природного

газа

Расход на 1 т конечного продукта (метанола), м

природного газа

кислорода

Объемная скорость, ч

Количество остаточного метана, %

Объемзагруженного катализатра, мз

Продолжение таблицы

3000-3113

1152-1107

711-688

275-350

0,3-0,4 20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Реверсивный дисковый культиватор для тросовой тяги | 1923 |

|

SU130A1 |

| инженером В.И.Вячеславовым | |||

| Северодонецк, 1978. | |||

Авторы

Даты

1985-02-15—Публикация

1982-03-01—Подача