00

со о

4;

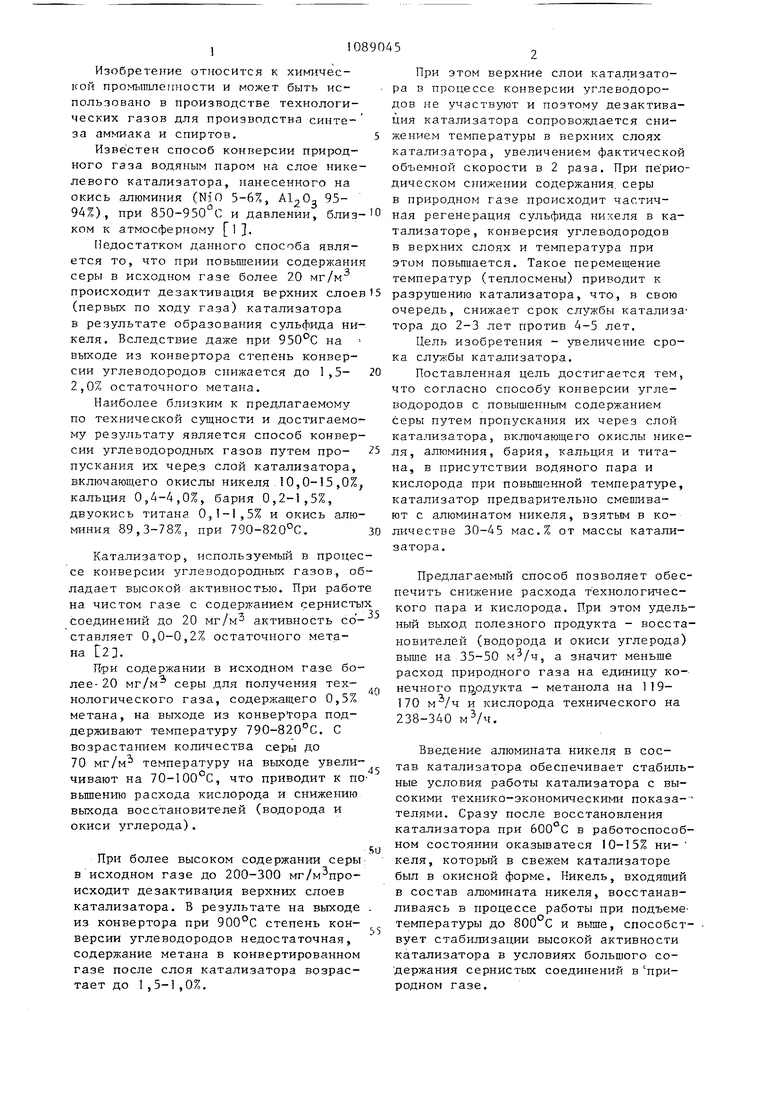

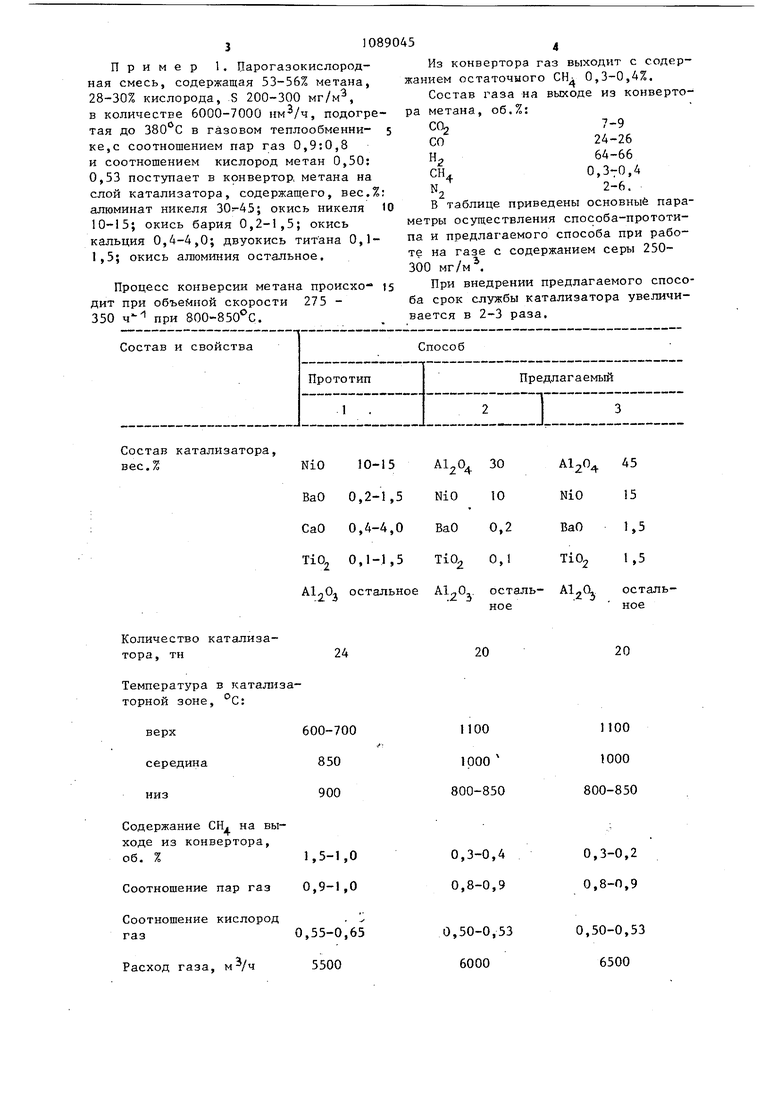

сл Изобретение относится к химнчес1СОЙ промышленности и может быть использовано в производстве технологических газов для производства синтеза аммиака и спиртов. Известен способ конверсии природного газа водяным паром на слое никелевого катализатора, нанесенного на окись алюминия (NiO 5-6%, Al20a 9594%),, при 850-950 С и давлении, близком к атмосферному l j. Недостатком данного способа является то, что при новьппении содержани серы в исходном газе более 20 мг/м происходит дезактива1шя верхних слоев (первых по ходу газа) катализатора в результате образования сульфида никеля. Вследствие даже при 950С на выходе из конвертора степень конверсии углеводородов снижается до 1,52,0% остаточного метана. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ конверсии углеводородных газов путем пропускания их чере.з слой катализатора, включающего окислы никеля,10,0-15,0% кальция 0,4-4,0%, бария 0,2-1,5%, двуокись титана 0,1-1,5% и окись алюминия 89,3-78%, при 790-В20°С. Катализатор, используемый в процес се конверсии углеводородных газов, об ладает высокой активностью. При работ на чистом газе с содержанием сернисты соединений до 20 мг/м активность составляет 0,0-0,2% остаточного метана Г23. При содержании в исходном газе более- 20 мг/м серы для получения технологического газа, содержащего 0,5% метана, на выходе из конвергора поддерживают температуру 790-820°С. С возрастанием количества серы до 70 мг/м температуру на выходе увеличивают на 70-100°С, что приводит к пО вьшению расхода кислорода и снижению выхода восстановителей (водорода и окиси углерода). При более высоком содержании серЫ в исходном газе до 200-300 мг/м происходит дезактиватщя верхних слоев катализатора. В результате на выходе из конвертора при 900°С степень конверсии углеводородов недостаточная, содержание метана в конвертированном газе после слоя катализатора возрастает до 1,5-1,0%. При этом верхние слои катализатора в процессе конверсии углеводородов не участвуют и поэтому дезактивация катализатора сопровождается снижением температуры в верхних слоях катализатора, увеличением фактической объемной скорости в 2 раза. При периодическом снижении содержания, серы в природном газе происходит частичная регенерация сульфида нихеля в катализаторе, конверсия углеводородов в верхних слоях и температура при этом повышается. Такое перемещение температур (теплосмены) приводит к разрушению катализатора, что, в свою очередь, снижает срок службы катализатора до 2-3 лет против 4-5 лет. Цель изобретения - увеличение срока службы катализатора. Поставленная цель достигается тем, что согласно способу конверсии углеводородов с повышенным содержанием серы путем пропускания их через слой катализатора, включающего окислы никеля, алюминия, бария, кальция и титана, в присутствии водяного пара и кислорода при повьшенной температуре, катализатор предварительно смепгавают с алюминатом никеля, взятым в количестве 30-45 мас.% от массы катализатора. Предлагаемый способ позволяет обеспечить снижение расхода технологического пара и кислорода. При этом удельный выход полезного продукта - восстановителей (водорода и окиси углерода) Bbraie на 35-50 , а значит меньше расход природного газа на единицу конечного цц,одукта - метанола на 119170 и кислорода технического на 238-340 . Введение алюмината никеля в состав катализатора обеспечивает стабильные условия работы катализатора с высокими технико-экономическими показа-телями. Сразу после восстановления катализатора при 600°С в работоспособном состоянии оказыватеся 10-15% никеля, который в свежем катализаторе был в окисной форме. Никель, входяпщй в состав алзомината никеля, восстанавливаясь в процессе работы при подъеметемпературы до 800°С и выше, способст- вует стабилизации высокой активности катализатора в условиях большого содержания сернистых соединений в природном газе. Пример 1. Царогазокислородная смесь, содержащая 53-56% метана, 28-30% кислорода, S 200-300 мг/м. в количестве 6000-7000 , подогретая до в газовом теплообменни- 5 ке,с соотношением пар газ 0,9:0,8 и соотношением кислород метан 0,50: 0,53 поступает в конвертор, метана на слой катализатора, содержащего, вес.%; алюминат никеля окись никеля Ю 10-15; окись бария 0,2-1,5; окись кальция 0,4-4,0; двуокись титана 0,11,5; окись алюминия остальное. Процесс конверсии метана происхо- is дит при объейной скорости 275 350 ч при 800-850 С. Из конвертора газ выходит с содержанием остаточного СН 0,3-0,4%. Состав газа на выходе из конверто ра метана, об.%: СО24-26 0,3-0,4 В таблице приведены основные параметры осуществления способа-прототипа и предлагаемого способа при работе на газе с содержанием серы 250300 мг/м. При внедрении предлагаемого способа срок службы катализатора увеличивается в 2-3 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ конверсии углеводородных газов | 1982 |

|

SU1139698A1 |

| Катализатор для конверсии углеводородов | 1979 |

|

SU882593A1 |

| СПОСОБ КАТАЛИТИЧЕСКОГО ЧАСТИЧНОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1994 |

|

RU2137702C1 |

| ПАССИВАЦИЯ МЕТАЛЛА | 2006 |

|

RU2420451C2 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ И СИНТЕЗ-ГАЗА ИЗ МЕТАНА | 2007 |

|

RU2458899C2 |

| СПОСОБ НЕПОЛНОГО КАТАЛИТИЧЕСКОГО ОКИСЛЕНИЯ УГЛЕВОДОРОДОВ | 1995 |

|

RU2154015C2 |

| РЕАКТОР ДЛЯ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 1992 |

|

RU2117626C1 |

| КАТАЛИЗАТОР РИФОРМИНГА ГАЗООБРАЗНОГО УГЛЕВОДОРОДНОГО СЫРЬЯ (ВАРИАНТЫ) | 2013 |

|

RU2549878C1 |

| Способ приготовления сферического катализатора для конверсии углеводородов | 1986 |

|

SU1351653A1 |

СПОСОБ КОНВЕРСИИ УГЛЕВОДОРОДОВ с повьшенным содержанием серы путем пропускания их через слой катализатора, включающего окислы никеля, алюминия, бария, кальция и титана, в присутствии водяного пара и кислорода при повьппенной температуре, отличающийся тем, что, с цег лью увеличения срока службы катализатора, последний предварительно смешивают с алюминатом никеля, взятым в кoличectвe 30-45 мас.% от массы катализатора. ел с

Количество катализатора, ТВ

Температура в катализторной зоне, С:

верх

середина

низ

Содержание СН. на выходе из конвертора, об. %

Соотношение пар газ

Соотношение кислород газ

Расход газа,

20

20

1100

1100 1000 1000 800-850 800-850

0,3-0,2

0,3-0,4 0,8-0,9 0,8-0,9

0,50-0,53

,50-0,53 6500 6000

Объемные скорости, ч-

Объем катализатора, м

Продолжеш1е таблицы

325

300

20

20

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гущин А.Д | |||

| и Семенов В,Л | |||

| Каталитическая конверсия природного газа | |||

| М., Химия, 1970, с | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Лесопожарный грунтомет | 2022 |

|

RU2787340C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-04-30—Публикация

1982-02-12—Подача