4;;ii.

со

00

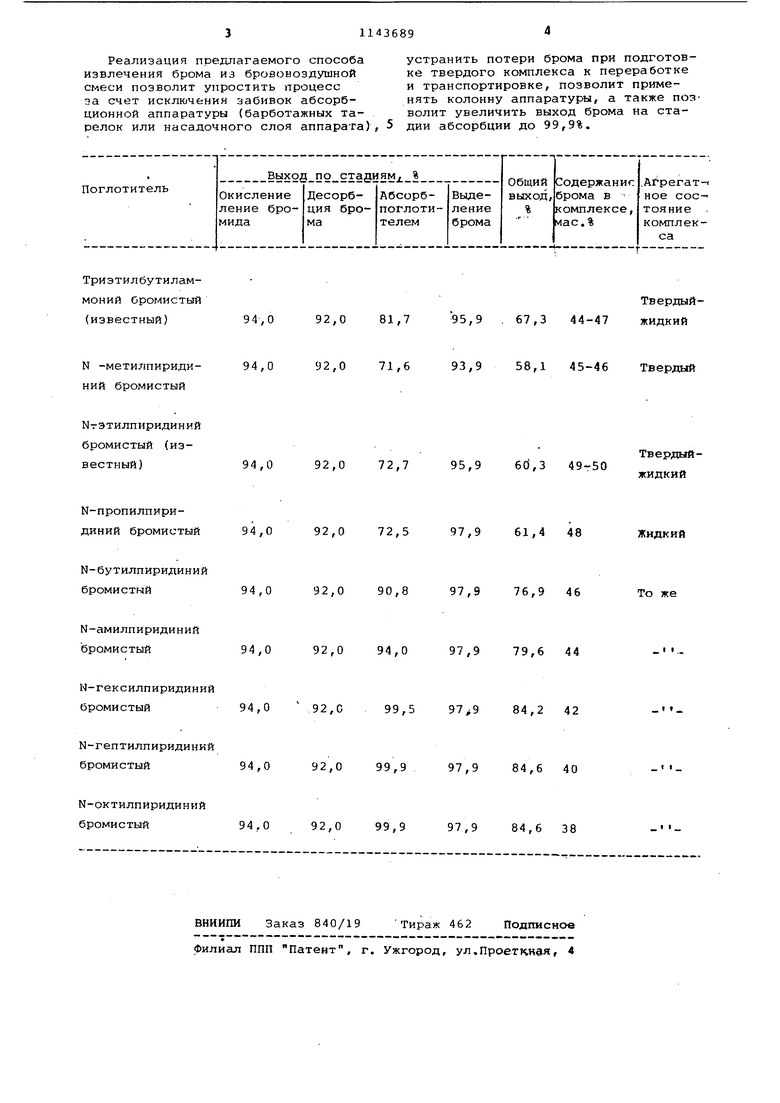

со Изобретение относится к техноло гии извлечения брома из бромовоздушной смеси и может быть использов но в химической промышленности. Известен способ извлечения бром из бромсодержащих рассолов , включающий их подкисление, обработку ; хлором, отдувку брома воздухом,пог лощение брома из бромовоздушной сме си хлоридами закисного и окисного железа . Степень абсорбции е 99,8%. Из образовавшегося концентрированного раствора бромидов хлорировани выделяют бром l . Недостатком этого способа являет сложность процесса, необходимсть вы деления брома из химически связанного соединения с образованием отхода производства - хлорида окисного железа. Известен способ получения брома из газовых смесей, содержащих пары брома, включающий стадию абсорбции брома водным раствором бромида, ох лаждением до -15°С с образованием полибромида и дальнейшее извлечение брома нагреванием раствора полибромида. В качестве абсорбентов используются бромиды щелочных и щелочно-земельных металлов, броми стый аммоний или алкил или ариламмоний бромиды. Процесс применим для извлечения брома из газового потока, содержащего 2-3% брома 2 Недостатком данного способа является необходимость охлаждения ра вора абсорбента до --15°С, а также использование его применительно к бромовоздушной смеси с высокой кон центрацией брома. Наиболее близким к изобретению по технической сущности и достигае мому результату является способ из влечения брома из бромовогчдушной смеси, включающий абсорбцию брома из разбавленной бромовоздушной смеси водным раствором бромистой соли N -алкилпиридиния где алкил содержит 2 углеродистых атома с последующей десорбцией бро ма нагреванием. Степень абсорбции брома 50,0-81,7% з . Однако указанный способ характе ризуется низкой активностью сорбен тов и образованием твердых осадков (комплексов) в процессе абсорбции, затрудняющих аппаратурное офо мление процесса. Цель изобретения - увеличение выхода брома и упрощение процесса путем получения жидких полибромидн комплексов, Поставленная цель достигается тем, что согласно способу извлечения брома из бромовоздушной смеси,вклю- . щающему абсорбцию брома водным раствором бромистой соли Н -алкилпиридиния с последующей десорбцией брома нагреванием используют бромистую соль N -алкилпиридиния, где алкил содержит 4-8 углеродных атомов. Соли, содержащие алкильные радикалы с числом атомов углерода менее четырех, обеспечивают выход брома на стадии абсорбции 71,6-72,7, т.е. ниже, чем по известному способу и образуют твер.цый полибромидный комплекс, затрудняющий аппаратурное оформление процесса. Использование бромистой соли N -алкилпиридиния с позволяет повысить выход на стадии абсорбции до 99%, получать жидкие полибромиднне комплекты,упрощающие аппаратурное оформление процесса,, Увеличение числа углеродных атомов в алкиль иэм радикале более 8 нецелесообразно, так как выход продукта практически остается на прежнем уровне. Пример, Извлечение брома бромистым N -гептилпиридинием. Через водный 1 М раствор бромистого N -гептилпиридиния при 20°С со скоростью 1 л/мин пропускают бромовоздушную смесь, содержащую 3-4 г/м элементарного брома. Образуется жидкий несмешивающийся с водой поли бромид с содержанием 40 мае.% брома.Степень абсорбции брома (отноше 1ие сорбированного брома к исходному) составляет 99,9%. Аналогично получают комплексы с солями Н-алкилпиридиния, содержащими радикалы Cj-C, Сg.,Результаты испытаний представлены в таблице. Во всех случаях поглощения брома солями пиридиния получен твердый (при ) или жидкий (при ) полубромидный комплекс,.Степень абсорбции брома возрастает с увеличением числа атомов углерода в радикале и достигает 99,9%, При термической десорбции бром легко отделяется от комплекса., Исходная соль регенерируется полностью и может вновь использоваться в качестве абсорбента брома. Как видно из данных, представленных в таблице, на общий выход брома оказывает влияние изменение степени абсорбции и выхода на стадии выделения брома из твердых (93,9%),твердых - жидких (95,9%) и жидких (97,9%) комплексов. Таким образом, по предлагаемому способу по сравнению с известннгл степень абсорбции увеличивается с 50,0-81,7% до 90,899,9%, а общий выход брома с 42,367,8% до 76,9-84,6%.

Реализация предлагаемого способа извлечения брома из брововоздушной смеси позволит упростить процесс за счет исключения забивок абсорбционной аппаратуры (барботажных тарелок или насадочного слоя аппарата),

устранить потери брома при подготовке твердого комплекса к переработке и транспортировке, позволит применять колонну аппаратуры, а также позволит увеличить выход брома на стадии абсорбции до 99,9%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения брома | 1986 |

|

SU1386556A1 |

| Способ извлечения брома | 1981 |

|

SU1096201A1 |

| Способ извлечения брома из рассолов | 1983 |

|

SU1139699A1 |

| Способ извлечения брома из бромовоздушной смеси | 1987 |

|

SU1528722A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИДА АММОНИЯ | 2021 |

|

RU2789134C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРА БРОМИДА ЦИНКА | 1992 |

|

RU2039009C1 |

| Способ получения брома | 1975 |

|

SU681675A1 |

| СПОСОБ ПОЛУЧЕНИЯ БРОМИСТОГО КАЛЬЦИЯ ИЗ ПРИРОДНЫХ БРОМСОДЕРЖАЩИХ РАССОЛОВ ХЛОРИДНОГО КАЛЬЦИЕВОГО ТИПА | 2010 |

|

RU2456239C1 |

| Способ получения бромовоздушной смеси | 1980 |

|

SU929539A1 |

| Способ извлечения брома из растворов | 1987 |

|

SU1432000A1 |

СПОСОБ ИЗВЛЕЧЕНИЯ БРОМА ИЗ БРОМОВОЗДУШНОЙ СМЕСИ, включающий абсорбцию брома водным раствором бромистой соли N - алкилпиридиния с последующей десорбцией брома нагреванием, отличающийс я тем, что, с целью увеличения выхода брома и упрощения процесса путем получения жидких полибромидных комплексов, используют бромистую соль К-алкилпиридиния, где алкил .содержит 4-8 углеродных атомов.

Триэтилбутиламмоний бромистый 94,0 92,0 81,7 (известный) 94,0 92,0 71,6 N -метилпиридиний бромистый Ытэтилпиридиний бромистый (известный) 94,0 92,0 72,7 N-пропилпиридиний бромистый 94,0 92,0 72,5 N-бутилпиридиний 94,0 92,0 90,8 бромистый N-амилпиридиний бромистый 94,0 92,0 94,0 Ы-гексилпиридиний 94,0 92,0 99,5 бромистый N-гептилпиридиний 94,0 92,0 99,9 бромистый N-октилпиридиний бромистый94,0 92,0 99,9

Твердыйжидкий

Твердыйжидкий

Жидкий

То же 95,9 . 67,3 44-47 93,9 58,1 45-46 Твердый 95,9 6Й,3 49-50 97,9 61,4 48 97,9 76,9 46 97,9 79,6 44 84,2 42 97,9 84,6 40 97,9 84,6 38

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-07—Публикация

1983-07-01—Подача