Изобретение относится к технологии раздельного получения поваренной соли и калийно-магниевых солей при переработке полиминеральны.х калийных руд.

11ель изобретения - снижение расхода греющего пара и увеличение крупности выводимых кристаллов солей.

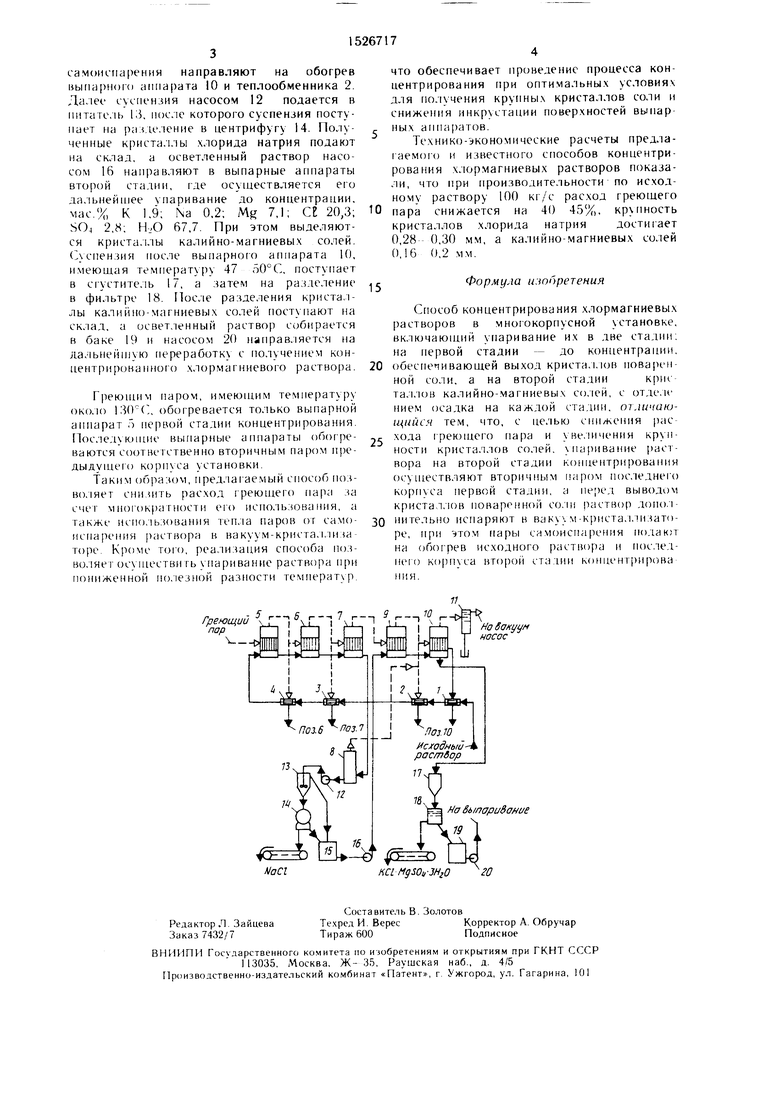

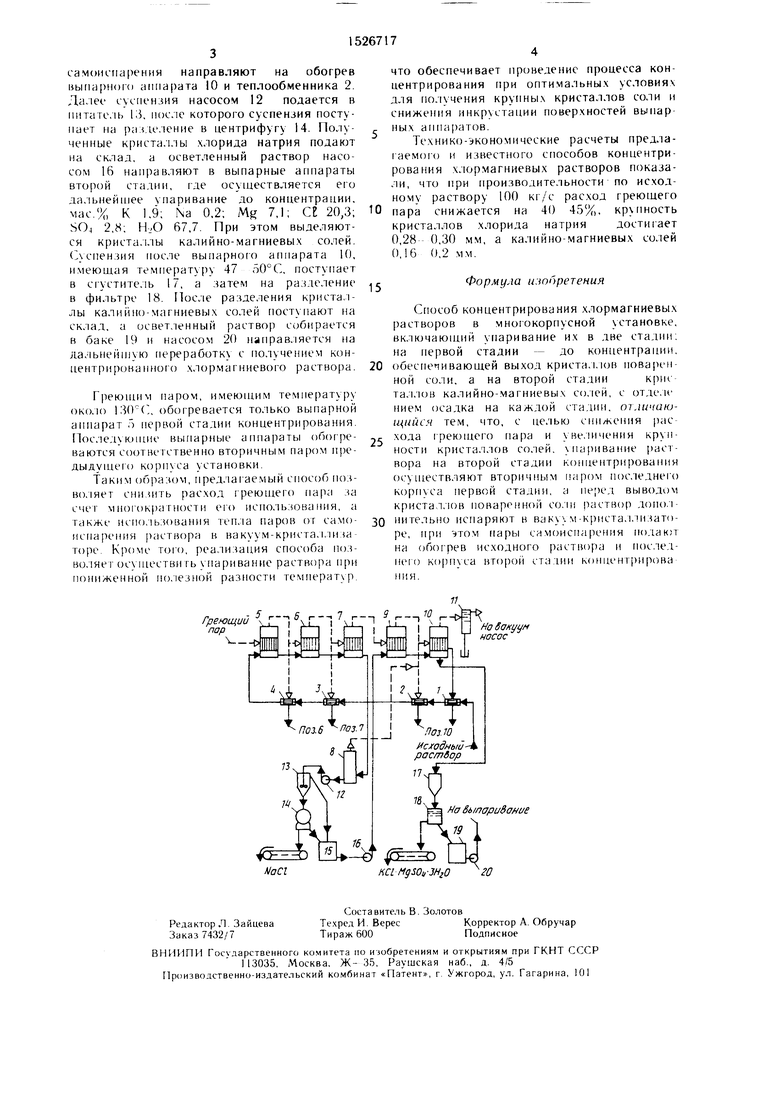

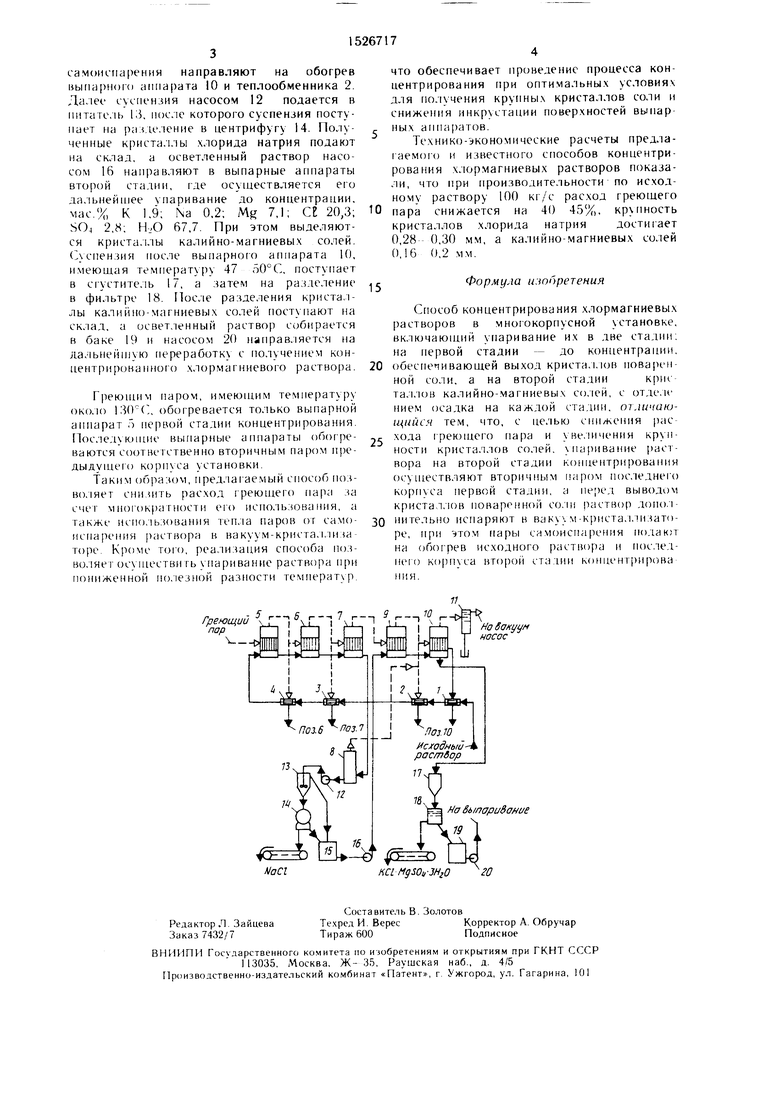

На чертеже изображена схема .многокорпусной установки для осуществления предла- 1 аемого способа.

Установка содержит теплообменники I-4 подогрева исходного раствора, выпарные аппараты 5-7 первой стадии для кристаллизации поваренной соли, вакуум-кристаллизатор 8, выпарные аппараты 9 и 10 второй сгадии для кристаллизации калийно-магниевых солей, барометрический конденсатор 11 для создания вакуума, насос 12, питатель 13

центрифуги, центрифуга 14, бак 15 сбора осветленного раствора, насос 16, сгуститель 17 суспензии, фильтр 18, бак 19 сбора осветленного раствора, насос 20.

Способ концентрирования осуществляет ся следующим образом.

Исходный раствор последовательно нагревают в теплообменниках 1-4, используя тепло конденсата вторичного пара, до 100-110°С. Подогретый раствор направляют на упаривание в выпарные аппараты 5-7 первой стадии, в которых его концентрируют до концентрации, мас.% К 5,4; .а 3,4; Mg 4,3; Ct 17,1; SO, 7,6; Н,О 62,2. При этом в растворе выделяются кристаллы хлорида натрия. После выпарного аппарата 7 суспензия направляется в вакуум-кристаллизатор 8, где она охлаждается за счет самоиспарения до 70- 80°С. Пары

сд o

О5

самоиспарения направляют на обогрев иыпарноп аппарата 10 и теплообменника 2. Далее сус |ензия насосом 12 подается в питатель 13, после которого суспензия поступает па .1епие в центрифугу 14. Полученные кристаллы хлорида натрия подают на склад, а осветленный раствор насосом 16 направляют в выпарные аппараты второй стадии, где осуществляется ei o дальнейшее упаривание до концентрации, мас.% К 1,9; Na 0.2; Mg 7,1; СЕ 20,3; SO4 2,8; HjO 67,7. При этом выделяются кристаллы калийно-магниевы.ч солей, (чспензия после выпарного аппарата 10, имеющая температуру 47 пО°С, поступает в сгуститель 17, а на ра; деление в фильтре 18. После ра; деления криста.ь лы калийно-магниевы.х солей поступают на склад, а осветленный раствор собирается в баке 19 и насосом 20 направляется на ла. 1ьнейп1ую переработку с по,1учением к()н- центрироваиного хлормагниевого раствора.

Греющим паром, имеющим температуру око,1о 130(, обогревается только выпарной аппарат 5 первой стадии концентрирования. Последующие выпарные аппараты обогреваются соответственно вторичным паром предыдущего корпуса установки.

Таким o6pa;u)M, предлагаемый способ поя- во.тет снизить расход греющего пара за счег многократности его испо,1ьзоваппя, а также использованпя теп.ш паров от са.мо- испарения раствора в вакуум-криста.ыиза- торе. Кроме того, реа. щзация способа поз- во,1яет осуществить упаривание раствора при пониженной ио,1езной разности температур.

5

0

о

5

что обеспечивает проведение процесса концентрирования при оптимальных условиях для получения крупных кристаллов соли и снижения инкрустации поверхностей вынар- ных аппаратов.

Технико-экономические расчеты предлагаемого и известного способов концентрирования хлормагниевых растворов показали, что при производительности по исходному раствору 100 кг/с расход греющего пара снижается на 40 45%, крупность кристаллов хлорида натрия дости|-ает 0,28 0,30 мм, а калийно-магниевых солей 0,16 0,2 мм.

Формула изобретения

Способ концентрирования хлормагниевых растворов в многокорпусной установке, включающий упаривание их в две стадии; на первой стадии - до концентрации, обеспечивающей выход криста.ккзв поваренной соли, а на второй стадиикрпс Ta. K UJB калийно-магниевых со,1ей, с отде.к- нием осадка на каждой стадии, отличающийся тем, что, с целью снижения |)ас- хода греющего пара и увеличения крупности кристаллов солей, вора на второй стадии осуществляют вторичным корпуса первой стадии, кристал, 1()в поваренной со. щ раствор допо.1- нительно испаряют в вак м-криста.1,изато- ре, ири это.м пары симоиспаренпя подают на обогрев исходного раствора и послед- Heio ко) второй стадии концент)прова

ПИЯ.

хпаривание раст- концентрирования паром пос, 1еднего а пе|)ед выводом

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования электролитических щелоков | 1982 |

|

SU1139702A1 |

| Способ концентрирования электролитических щелоков | 1980 |

|

SU1006373A1 |

| Способ концентрирования электролитических щелоков | 1977 |

|

SU716978A1 |

| Способ концентрирования электролитических щелоков | 1981 |

|

SU1074819A1 |

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОБОГАЩЕННОГО КАРНАЛЛИТА | 2022 |

|

RU2792267C1 |

| Способ концентрирования электро-лиТичЕСКОй щЕлОчи | 1977 |

|

SU798041A1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУСТИЧЕСКОЙ СОДЫ ИЗ ЭЛЕКТРОЛИТИЧЕСКОЙ ЩЕЛОЧИ | 2009 |

|

RU2421399C1 |

| Способ кристаллизации солей из растворов | 1977 |

|

SU747486A1 |

| Способ управления процессом упаривания растворов в многокорпусной установке | 1981 |

|

SU982705A1 |

Изобретение относится к технологии раздельного получения поваренной и калийно-магниевых солей при переработке полиминеральных калийных руд и позволяет снизить расход греющего пара, увеличить крупность выводимых кристаллов солей. Процесс упаривания проводят в прямоточной многокорпусной установке в две стадии. На первой стадии упаривание ведут до концентрации, обеспечивающей выход кристаллов поваренной соли, причем перед выводом поваренной соли раствор дополнительно испаряют в вакуум-кристаллизаторе с использованием паров самоиспарения для обогрева исходного раствора и последнего корпуса второй стадии концентрирования. На второй стадии упаривание осуществляется вторичным паром последнего корпуса первой стадиии до концентрации, обеспечивающей выход кристаллов калийно-магниевых солей. 1 ил.

Г-- хГ- 7 п-- SV

пор

-0

Had

//(7 вахуум насос

|

.ч.

14-4в4

ИМ СД)4

Поз.Ю

с -однь/и- растбор

r7v

На в/ таривание

на figsou-3HiO

| Колач Т | |||

| А., Радуй ные станции | |||

| - М.: с | |||

| Приспособление, увеличивающее число оборотов движущихся колес паровоза | 1919 |

|

SU146A1 |

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Способ выделения поваренной и калийно-магниевых солей из шенитового раствора | 1982 |

|

SU1049427A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Д | |||

| В | |||

| Выпар- Машгиз, 1963, | |||

Авторы

Даты

1989-12-07—Публикация

1987-04-20—Подача