Изобретение относится к области металлургии, в частности к ферритным нержавеющим сталям, и может быть использовано в трубосварочном производстве, продукция которого применима в пищевой, химической, сельскохозяйственной и автомобильных отраслях, например при изготовлении гильз доильных стаканов и деталей глушителя автомобилей,

Известны составы ферритных нержавеющих сталей, используемых как в листовом, так и в трубосварочном производстве.

В настоящее время существует проблема, в том, что все известные ферритные нержавеющие стали из-за высокого содержания углерода и незначительного содержания легирующих элементов недостаточно пластичны и имеют низкий предел текучести. Использовать их в трубосварочном производстве, например при изготовлении из сварных труб гильз доильных стаканов и деталей глушителя автомобилей, практически невозможно, так как при сферическом обжиме с утонением и гибкой таких труб идет повышенный брак.

Известна ферритная нержавеющая сталь 08Х18Т1, ГОСТ 5632-72, содержащая в мас.%:

углерод не более 0,8

кремний не более 0,8

марганец не более 0,7

хром не более 17,0-19,0

титан 0,6-1,0

Примеси:

сера не более 0,025

Фосфор не более 0,035

железо - остальное

Эта сталь используется для производства сварных труб сахарной и автомобильной промышленности.

Однако известная сталь имеет ряд недостатков: склонность к росту зерна феррита при сварке, пониженную вязкость и пластичность. Известная сталь легирована одним стабилизирующим элементом титаном (0,6-1,0%). Содержание титана, необходимое для стабилизации, не должно быть превышено, иначе образуется оксидная пленка, ухудшающая вязкость, качество поверхности и деформируемость стали при сварке труб. При содержании титана более 0,75% образуются титаниды, вызывающие охрупчивание стали в результате дисперсионного твердения при термической обработке.

Кроме того, плены титана, совместно с другими неметаллическими включениями, образуют на границе зерен феррита крупные паукообразные включения, сильно понижающие пластичность стали, а также способствующие получению трещин и порезов при производстве из сварных труб методом сферического обжима с утонением гильз доильных стаканов и при гибке деталей глушителя автомобиля.

За прототип выбрана нержавеющая сталь (см. патент RU №2017856, кл. С 22 С 38/32, 1994 г. Б.15), содержащая следующие компоненты, в мас.%:

углерод 0,01-0,08

кремний 0,1-0,8

марганец 0,1-0,8

хром 13,0-18,0

титан 0,05-0,5

алюминий 0,01-0,1

кальций 0,001-0,02

цирконий 0,005-0,035

азот 0,001-0,025

бор 0,0003-0,005

барий 0,001-0,1

магний 0,001-0,02

РЗМ 0,001-0,05

железо остальное

Однако предложенный состав известной стали предназначен для получения листового проката с хорошей штампуемостью, повышенной трещиноустойчивостью и полируемостью при вторичной деформации после глубокой вытяжки изделий. Использование этого состава стали для производства сварных труб механизированной аргонодуговой сваркой двухдуговым плазмотроном и их последующей обработки методом сферического обжима с утонением и гибкой, в частности для гильз доильного стакана и для деталей глушителя автомобиля, осуществлять практически невозможно из-за повышенного брака по трещинам, порезу и т.д.

Микроструктура стали состоит из зерен феррита, карбидов и карбонитридов титана и циркония и карбида хрома типа Сr23С6, располагающегося в основном по границам зерен. Следует отметить, что когда карбиды хрома в известной стали образуют при первичной кристаллизации и термической обработке карбидную сетку по границам зерен, то происходит резкое снижение пластичности и предела текучести стали. Величина зерна феррита - основного металла сварных труб, определяемая ее первичной кристаллизацией, должна быть по нормам не крупнее пятого бала по ГОСТ 5639-82, а в зоне сварки не крупнее второго бала, но на практике при сварке труб из-за низкой скорости сварки величина зерна в зоне сварки была один балл, что приводило к повышению брака при производстве деталей доильного оборудования и глушителей автомобилей, а также к снижению качества труб при испытаниях на сплющивание и раздачу конусом.

Кроме этого, известная сталь, имея низкую прочность, текучесть и пластичность, не может сопротивляться возникающим напряжениям при обжиме с утонением и гибкой, что заставляло применять для вышеуказанных изделий дорогостоящую хромоникелевую сталь 12Х18Н10Т. При этом состав известной стали не позволял иметь при сварке труб высокий тепловой эффект мощности сварочной дуги и повышать скорость сварки труб 42×2 мм более 0,8 м/мин, а труб 43×1,5 мм более 1,5 м/мин из-за непровара, трещин и других дефектов, что отрицательно сказывается на производительности.

Задача предлагаемого изобретения состояла в разработке состава ферритной нержавеющей стали, позволяющего улучшить качество сварных труб путем повышения пластичности и предела текучести, а также повысить производительность сварки труб.

Поставленная задача достигается тем, что в известный состав ферритной нержавеющей стали, содержащей углерод, кремний, марганец, хром, титан, алюминий, кальций, цирконий, азот, бор, барий, магний, РЗМ и железо, дополнительно вводят никель, ванадий, молибден и вольфрам при следующем соотношении компонентов, в мас.%:

углерод 0,01-0,05

кремний 0,1-0,8

марганец 0,1-0,8

хром 13,0-18,0

титан 0,05-0,5

алюминий 0,01-0,1

кальций 0,001-0,02

цирконий 0,005-0,035

азот 0,001-0,025

бор 0,0003-0,005

барий 0,001-0,1

магний 0,001-0,02

РЗМ 0,001-0,05

никель 0,1-0,95

ванадий 0,01-0,35

молибден 0,01-0,5

вольфрам 0,01-0,3

железо остальное

Сталь может содержать примеси, в мас.%: сера до 0,25, фосфор до 0,35 и медь до 0,3.

Сущность изобретения состоит в следующем.

В состав предлагаемой стали с целью улучшения качества сварки труб путем повышения их прочностных и пластичных свойств введено 0,1-0,95% никеля. Он образует твердый раствор с ферритом, изменяя кристаллическую решетку феррита и упрочняя междуатомные связи. Никель в ферритной нержавеющей стали в вышеуказанных количествах способствует появлению γ-α-превращений. Оно протекает не до конца, что тем не менее дает заметное повышение предела текучести, не снижая пластичности. Превышение содержания никеля более 0,95% приводит к появлению аустенита в структуре стали, что неблагоприятно сказывается на качестве труб.

Дополнительное введение 0,01-0,35% ванадия в предлагаемую сталь основано на образование карбидов, карбонитридов и нитридов, которые выделяются в высокодисперсном состоянии и равномерно располагаются внутри зерен и упрочняют сталь. Ванадий повышает точку Ас3 стали, что благоприятно сказывается при сварке труб. Ванадий измельчает зерно феррита основного металла и сварочного шва, способствуя получению стали с мелкозернистой структурой при первичной кристаллизации, что увеличивает сопротивление стали сдвиговой деформацией при обжиме с утонением и гибке сварных труб при производстве деталей доильного оборудования и глушителей автомобиля.

Введение в сталь ванадия ниже 0,01% не приводит к заметному повышению свойств стали, более 0,35% ухудшает релаксационную стойкость стали и увеличивает загрязнение стали нитридами ванадия.

Дополнительное введение в состав предлагаемой стали 0,01-0,5% молибдена и 0,01-0,3% вольфрама содействует образованию карбидных и карбонитридных фаз, способствующих измельчению ферритного зерна. Молибден и вольфрам, растворяясь в феррите, увеличивает энергию межатомных связей и сопротивление упругой деформации решетки твердого раствора феррита, упрочняют его и повышают термическую стойкость. Свойство феррита, дополнительно упрочненного молибденом и вольфрамом, не зависят от того, как охлаждалась сталь - быстро или медленно, что очень полезно при сварке труб. Одновременно молибден и вольфрам, входя в состав упрочняющей карбидной фазы типа (Cr, Mo, W, V, Fe, Si)23С6, повышают прочность межатомных связей в ней, снижают ее способность к коагуляции и тормозят образование карбидной сетки, что снижает хрупкость и повышает пластичность сварных труб.

Кроме этого в предлагаемой стали снижено содержание основного элемента, влияющего на качество сварки труб - углерода с 0,08% до 0,05%, что позволило также уменьшить склонность стали к охрупчиванию в сварных соединениях. Общепринятое содержание углерода до 0,08% оказывает неблагоприятное действие при сварке труб, так как он расширяет интервал кристаллизации и усиливает склонность стали к образованию горячих и холодных трещин. Благодаря снижению содержания углерода уменьшается интенсивность образования карбидной сетки хромистого карбида типа (Cr, Mi, Mo, W, Fe, Si)23С6 и его количества в твердом растворе феррита и по границам зерен вследствие его растворения нитридами титана, циркония и ванадия, что повышает качество металла и улучшает свариваемость труб.

Дополнительное комплексное введение никеля, ванадия, молибдена и вольфрама и предлагаемое соотношение компонентов предлагаемой ферритной нержавеющей стали способствуют повышению качества сварных труб за счет:

- упрочнения твердого раствора феррита за счет увеличения параметра решетки легированного феррита с 2,86Å до 2,94 Å;

- образования сложных дисперсных карбидов и карбонитридов, содержащих, кроме хрома, титана, циркония, еще ванадий, вольфрам и молибден;

- создания условия для развития преимущественно внутризеренных сегрегации и выделения высокодисперсных карбидов, карбонитридов и нитридов округлой формы как в теле зерна, так и по границам при охлаждении стали от температуры сварки и при термической обработке;

- затруднения коагуляции упрочняющих карбидных и карбонитридных фаз, благодаря уменьшению диффузионной подвижности и снижению коэффициентов диффузии и самодиффузии;

- получения умельченной структуры основного металла, металла сварочного шва и околошовной зоны после сварки труб за счет дополнительного легирования и увеличения скорости сварки;

- замедления скорости разупрочнения стали, что способствует уменьшению глубины и ширины зоны разупрочнению после сварки труб.

Следует отметить, что совместное введение в предлагаемую ферритную нержавеющую сталь никеля, ванадия, молибдена и вольфрама в пределах, указанных выше, а также снижение содержания углерода до 0,05% дало возможность увеличить скорость сварки труб в 1,5 раза и повысить тепловой эффект мощности сварочной дуги за счет увеличения силы тока дуги. Это позволило уменьшить объем поверхности расплава металла и снизить неоднородность металла сварочного шва. При этом в швах отсутствуют дефекты, зерна феррита структуры шва ориентированы по следам дендритной структуры, причем размер зерна значительно уменьшается.

Пример получения вещества

В 000 НПИФ “Сплав” в производственных условиях изготавливают ферритную нержавеющую сталь, содержащую в мас.%:

хром металлический ГОСТ 5905-67 - 16,5

ферросилиций ГОСТ 1415-70 - 0,5

ферромарганец ГОСТ 4755-70 - 0,5

ферротитан ГОСТ 4761-67 - 0,6

азотированный марганец ТУ 14-5-59-75 - 0,1

электродный бой - 0,02

алюминий ГОСТ 11070-74 - 0,1

ферросиликобарий ТУ 14-5-160-84 - 0,05

никель Н-1 ГОСТ 849-70 - 0,5

феррованадий ГОСТ 4760-84 - 0,2

ферромолибден ГОСТ 4759-79 - 0,3

ферровольфрам ГОСТ 17293-71 - 0,15

лигатура РЗМ ФСЗО ТУ 14-5-136-8 - 0,15

силикокальций ГОСТ 4762-71 - 0,03

ферробор ФБ-В ТУ 14-5-14-72 - 0,01

ферросиликоцирконий ФСЦР-50 ТУ 14-5-3-77 - 0,05

ферросиликомагниевый сплав ТУ 14-05-134-86 - 0,03

армко–железо - остальное

Выплавку стали производили в индукционной печи с основной футеровкой. При этом армко-железо, хром, электродный бой, азотированный марганец, никель, ферромолибден и ферровольфрам вводили непосредственно в завалку вместе со шлаковой смесью, состоящей из свежеобожженной извести, плавикового штата и магнезита.

После полного расплавления вводили ферросилиций, ферромарганец, алюминий, ферротитан. При нагреве металла до температуры 1610°С перед разливкой вводили силикокальций, феррованадий, ферросиликоцирконий, лигатуру РЗМ и ферросиликомагниевый сплав (по известной технологии).

Аналогично были приготовлены еще четыре состава предлагаемой стали с различным содержанием компонентов и составов (таблица 1).

Металл разливали сифоном в изложницы. Дальнейший передел слитков на холоднокатанный рулонный лист проводили на заводе “Запорожсталь” по принятой для ферритных нержавеющих сталей технологии. Рулоны на сварку труб поставляли с поверхностью в состоянии прокатки, термообработки и травления. Режим термической обработки: закалка - 850°С, охлаждение в воде.

В таблице 1 представлены составы испытываемых ферритных нержавеющих сталей.

Сварку труб производили из холоднокатаной рулонной стали толщиной 1,5-2 мм на Новомосковском трубном заводе на стане АДС 20-76 в специальной камере аргонодуговой сваркой двухдуговым плазмотроном конструкции НИАТ. Перед сваркой осуществляли предварительный подогрев трубной заготовки через высокочастотный индуктор при температуре 200-300°С. Газовая защита при сварке и остывающего шва производили чистым аргоном. Первая дуга плазмотрона производила подогрев и подплавление кромок, а вторая проплавляла металл. Скорость сварки и ток первой и второй дуги плазмотрона фиксировался самопишущим прибором Н-340.

Для снятия внутренних напряжений сварного шва в линии стана осуществляли 1-ю термообработку с помощью кольцевого многовиткового индуктора путем нагрева до температуры 800±20°С с последующим струйным водяным охлаждением. Вторую термическую обработку производили после калибровки и правки труб в проходных электропечах типа СРО 8/100 при температурах 810-860°С со скоростью движения труб 0,7 м/мин.

Механические испытания труб производили согласно ГОСТ 10006-80 и ГОСТ 8695-75. Механические свойства металла сварочного шва определяли на продольных плоских образцах с шириной рабочей части 1,2 мм. Процент увеличения наружного диаметра сварной трубы при испытании на раздачу конусом определяли по 10 образцам на патрубках длиной 100 мм путем ввода конусной оправки, имеющей наклон 1:10 или угол наклона, равный 60°, до появления трещины на розданной части патрубка.

Испытание сварного соединения на статический изгиб производили по ГОСТ 6996-66 на 5 образцах каждой плавки. Оно характеризуется углом изгиба, при котором в растянутой зоне образовывалась первая трещина, развивающаяся в процессе испытания.

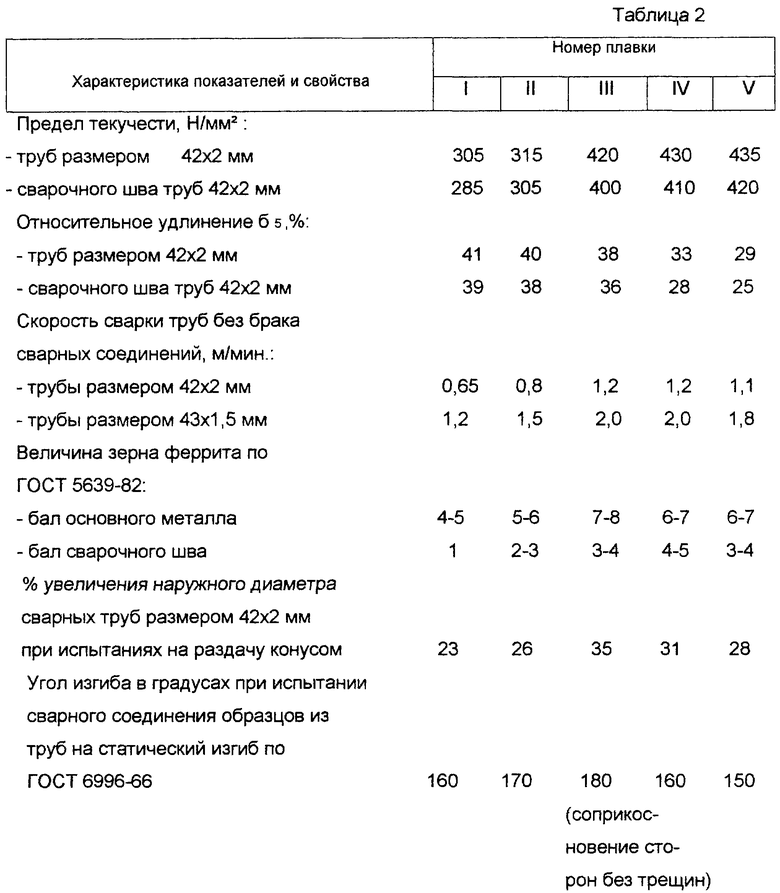

В таблице 2 представлены характеристики показателей и свойства металла сварных труб.

Анализируя данные таблицы 2, приходим к выводу, что оптимальное содержание компонентов в ферритной нержавеющей стали для сварки труб при их последующей обработке методом сферического обжима с утонением и гибкой находится в пределах (мас.%):

Углерод 0,01-0,05

Кремний 0,1-0,8

Марганец 0,1-0,8

Хром 13,0-18,0

Титан 0,05-0,5

Алюминий 0,01-0,1

Кальций 0,001-0,02

Цирконий 0,005-0,035

Азот 0,001-0,025

Бор 0,0003-0,005

Барий 0,001-0,1

Магний 0,001-0,02

РЗМ 0,001-0,05

Никель 0,1-0,95

Ванадий 0,01-0,35

Молибден 0,01-0,5

Вольфрам 0,01-0,3

Железо остальное

При введении в состав предлагаемой ферритной нержавеющей стали меньше нижнего предела никеля, ванадия, молибдена и вольфрама не видно заметного эффекта в улучшении качества сварки труб, а также в повышении производительности их изготовления.

При составе компонентов стали в пределах оптимальных улучшается качество свариваемых труб, позволяющих повысить показатели по испытаниям на раздачу конусом, сплющивании и гибке, что позволило производить из них детали доильного оборудования и глушителя автомобилей методом сферического обжима с утонением и гибкой. Кроме этого, оптимальный состав позволил повысить производительность сварки труб, предел текучести и относительное удлинение. Если компоненты состава превышают допустимые пределы (см. таблицу 2), то мы имеем снижение свойств и харпактеристик показателей, так как они сами начинают способствовать увеличению сопротивления деформации и охрупчиванию.

Использование предлагаемого состава стали позволяет за счет улучшения качества сварных труб изготавливать детали доильного оборудования и глушителя автомобилей. Дополнительное преимущество имеем в повышении производительности изготовления сварных труб, предела текучести и относительного удлинения сварного шва.

Промышленное опробование сварных труб размером 42×2 мм из предлагаемого состава ферритной нержавеющей стали производили на Резекненском заводе доильного оборудования. Из труб методом сферического обжима с утонением по существующей на заводе серийной технологии изготовили 1500 штук гильз доильного стакана. Брак по трещинам составил всего 0,5%. При изготовлении этих деталей из хромоникелевой аустенитной стали 12Х18Н10Т брак достигал 5%.

Опробование изготовления 1000 деталей глушителя №2103-1201048/50 из труб размером 45×1,5 мм показало, что брак по гибке снижается на 30% по сравнению с производством этих деталей из стали 08Х18Т1.

Таким образом, использование предлагаемой ферритной нержавеющей стали в трубосварочном производстве, продукция которого идет для изготовления деталей доильного оборудования и автомобильной, сахарной и других отраслей промышленности, в том числе при производстве гильз доильных стаканов и деталей глушителя автомобилей, получаемых из сварных труб методом сферического обжима с утонением и гибкой, дает значительный экономический эффект и имеет большой спрос в вышеуказанных отраслях.

| название | год | авторы | номер документа |

|---|---|---|---|

| ФЕРРИТНАЯ СТАЛЬ | 1991 |

|

RU2033465C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ ДЕТАЛЕЙ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443530C1 |

| ВЫСОКОПРОЧНАЯ СТАЛЬ ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ, ИМЕЮЩАЯ НИЗКИЙ КОЭФФИЦИЕНТ ТЕКУЧЕСТИ И ПОВЫШЕННУЮ НИЗКОТЕМПЕРАТУРНУЮ ВЯЗКОСТЬ | 1996 |

|

RU2136776C1 |

| СТАЛИ СО СТРУКТУРОЙ ПАКЕТНОГО МАРТЕНСИТА | 2012 |

|

RU2507297C1 |

| СВАРОЧНАЯ ПРОВОЛОКА ДЛЯ СВАРКИ И НАПЛАВКИ РАЗНОРОДНЫХ СТАЛЕЙ | 2010 |

|

RU2443529C1 |

| АУСТЕНИТНАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2173729C1 |

| ФЕРРИТНАЯ НЕРЖАВЕЮЩАЯ СТАЛЬ | 2019 |

|

RU2808643C2 |

| СОСТАВ СВАРОЧНОЙ ПРОВОЛОКИ ДЛЯ СВАРКИ ВЫСОКОЛЕГИРОВАННЫХ КОРРОЗИОННОСТОЙКИХ АУСТЕНИТНО-ФЕРРИТНЫХ СТАЛЕЙ | 1992 |

|

RU2014192C1 |

Изобретение относится к металлургии, в частности к сталям для трубосварочного производства, продукция которого применима в пищевой, химической, сельскохозяйственной и автомобильных отраслях, например при изготовлении гильз доильных стаканов и деталей глушителя автомобилей. Заявлена ферритная нержавеющая сталь, содержащая компоненты в следующем соотношении в мас.%: углерод 0,01-0,05; кремний 0,1-0,8; марганец 0,1-0,8; хром 13,0-18,0; титан 0,05-0,5; алюминий 0,01-0,1; кальций 0,001-0,02; цирконий 0,005-0,035; азот 0,001-0,025; бор 0,0003-0,005; барий 0,001-0,1; магний 0,001-0,02; РЗМ 0,001-0,05; никель 0,1-0,95; ванадий 0,01-0,35; молибден 0,01-0,5; вольфрам 0,01-0,3; железо – остальное. Техническим результатом изобретения является повышение пластичности и предела текучести стали и повышение производительности сварки труб. 2 табл.

Ферритная нержавеющая сталь, содержащая углерод, кремний, марганец, хром, титан, алюминий, кальций, азот, цирконий, бор, магний, барий, РЗМ и железо, отличающаяся тем, что она дополнительно содержит никель, ванадий, молибден и вольфрам при следующем соотношении компонентов, мас.%:

углерод 0,01-0,05

кремний 0,1-0,8

марганец 0,1-0,8

хром 13,0-18,0

титан 0,05-0,5

алюминий 0,01-0,1

кальций 0,001-0,02

цирконий 0,005-0,035

азот 0,001-0,025

бор 0,0003-0,005

барий 0,001-0,1

магний 0,001-0,02

РЗМ 0,001-0,05

никель 0,1-0,95

ванадий 0,01-0,35

молибден 0,01-0,5

вольфрам 0,01-0,3

железо остальное

| НЕРЖАВЕЮЩАЯ СТАЛЬ | 1992 |

|

RU2017856C1 |

| СТАЛЬ | 1992 |

|

RU2009263C1 |

| SU 12322701 А1, 23.05.1986 | |||

| СТАЛЬ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2071988C1 |

| СТАЛЬ (ЕЕ ВАРИАНТЫ) | 1993 |

|

RU2071989C1 |

| КОРРОЗИОННОСТОЙКАЯ СТАЛЬ | 1998 |

|

RU2176283C2 |

| Форвакуумная ловушка | 1978 |

|

SU773307A1 |

| Центробежный двухступенчатый насос | 1968 |

|

SU565117A1 |

Авторы

Даты

2005-04-20—Публикация

2003-09-05—Подача