1

Изобретение относится к мясной промьшшенности и может быть использовано при производстве мясных консервов.

Известен способ изготовления пастеризованных консервов, согласно которому для придания готовому продукту монолитной формы сырье подвергают механическим воздействиям (массирование, тумблирование) l .

ч

Однако данный способ не обеспечивает получения из мяса с большим содержанием соединительной ткани (говядина 1-го и 2-го сортов, баранина, мясо яков) продукта хорошего качества.

Известен способ изготовления мясных изделий, гфедусматривакшщй подготовку сырья, посол, созревание в две стадии под вакуумом с периодическим наложением механических колебаний, фасовку и термическую обрабо ку 2.

Однако известный способ применим для приготовления качественных мясопродуктов, вырабатьша мых только из мяса говядины без грубой соединительной ткани. При использовании мяса с большим содержанием соединительной ткани (говядина 1-го и 2-го сортов, баранина, мясо яков) образуется чрезмерное количество жидкой фазы -.желе, продукт получаеется жесткий и несочный. Кроме того , использование многоигольчатрго шприца приво;гит к большим потерям рассола (до 40%).

Это объясняется следующим образом.

Мясо говядины 1-го и 2-го сортов , баранины и яков содержит относительно большое количество соединительной ткани (около 20%) , мьшечные волокна толстые и короткие. Поэтому механическая обработка в течение 5-20 мин (каждого часа) не оказывает на структуру мяса заметного воздействия. Усиление длительности воздействия механических колебаний на II стадии до 40-55 мин (каждого часа) приводит к перераспределению посолочных ингредиентов по объему мяса, но эти нагрузки не успевают рассасьшаться объектом, т.е. имеет место недостаточный период релаксации. В связи с этим наступает перенапряжение мышечных волокон и их отделение от основного

20912

куска без существенных изменений структуры этих воЛокон. При этом количество соле- и водорастворимых белков, вьзделившихся из мышечных 5 волокон, недостаточно для хорошей связуемости отдельных кусков в единьш монолит, что также отражается на количестве желе и сочности продукта.

10 Цель изобретения - использование сьфья с большим содержанием соединительной ткани и сохранение при этом качестве изделий.

Поставленная цель Достигается 15 тем, что согласно способу изготовления мясных изделий, преимущественно пастеризованных консервов, предусматривающему подготовку сырья, посол, созревание в две стадии 20 под вакуумом с периодическим наложением механических колебаний, фасовку и термическую обработку, на первой стадии созревания общая продoлжитeль focть воздействия механических колебаний превьш1ает продолжительность состояния покоя в 2-5 раз, а на второй стадии общая продолжительность состояния покоя относится к продолжительности воздейст30 ВИЯ механических колебаний как (2:1). - (1:1).

На первой стадии созревания механическими колебаниями воздействуют 40-50 мин, а на второй , 20-30 мин в течение каждого часа.

При этом посол проводят при воздействии механических колебаний под вакуумом в течение 50-60 мин.

Перед посолом сырье нарезают в Q виде пластин толщиной 10-20 мм.

Продолжительность первой стадии созревания составляет 1-5 ч, а второй -4-10 ч.

Глубина вакуума составляет 6080%.

Уменьшение длительности посола (менее 50 мин) отрицательно сказывается на качестве продукции (серые пятна внутри мяса, содержание

желе более 22%) , а увеличение длительности посола свьш1е 60 мин при неизменном качестве сырья и Готовой продукции приводит к увеличению энергозатрат и более быстрой нагрузке на электрооборудование.

При использовании вакуума менее 60 и более 80% качество гспового пропродукта ухудшается (увеличение 3 количества жидкой фазы, снижение сочности). Продолжительность механических колебаний на первой стадии менее 40 мин и более 50 мин и менее 20 м и более 30 мин на второй стадии созревания отрицательно сказывается на качестве готового продукта (жесткий, количество желе превьппает норму, Т .е, 22%). При общей продолжительности пер вой стадии созревания менее 1 ч, а второй менее 4 ч качество готового продукта не соответствует тре бованиям, предъявляемьм к пастериз ванным консервам (по сочности, свя зуемости ломтиков в монолитный блок, количеству желе); при общей продолжительности первой стадии со ревания более 5 ч, а второй более 10 ч при неизменном качестве готового продукта увеличиваются знергозатраты. Нарезка пластин толщиной менее 10 мм приводит к увеличению трудозатрат, а толщиной более 20 мм - к ухудшению качества продукта (серые пятна снижение сочности), Предлагаемый способ осуществляе ся по следующей технологической схеме: подготовка сырья, нарезка пластинами толщиной 10-20.мм, посол сырья при воздействии механиче ких колебаний под вакуумом в рассо ле 50-60 мин, созревание (I стадия при механическом воздействии 4050 мин каждого часа под вакуумом, общая продолжительность 1-5 ч, соз ревание (II стадия) при механическом воздействии 20-30 мин каждого часа под вакуумом, общая продолжительность 4-10 ч, фасовка сырья в банки, закатка, тепловая обработ ка. Предлагаемым способом можно пол чить продукт, обладающий монолитно тью и сочностью, с меньшим содержа нием желе, при применении мяса говядины 1-го и 2-го сортов, баранины, яков с относительно большим содержанием соединительной ткани. Использование непрерывного врадения в процессе посола в течение 50-60 мин позволяет вработать весь рассол внутрь мяса, что позволит увеличить возможность взаимосвязи посолочных ингредиентов с белками 914 мяса, а продолжающаяся интенсивная механическая обработка (40-50 мин)в течение 1-5 ч на I стадии созревания разрыхляет структуру мяса и равномерно перераспределяет посолочные ингредиенты по объему куска. Дальнейшая обработка мяса в этом режиме привела бы к отдельным разрушениям структуры мяса, что отрицательно сказалось бы на качествен готового продукта. На II стадии созревания умеренные механические воздействия (2030 мин работы и 30-40 мин покоя) позволяют осуществить интенсивное созревание сырья без ухудшения структуры мяса и с вьщелением достаточного количества свободных солеводорастворимых белков, в результате чего получается продукт, обладающий монолитностью и сочностью, а также с меньшим содержанием желе. Использование мясного сырья в виде пластин толщиной 10-20 мм позволяет значительно увеличить поверхность контакта мяса с посолочными ингредиентами, с другими кусками мяса и стенками тумблера, в результате чего значительно сокращается длительность перераспределения посолочных ингредиентов, а также исключить процесс многоигольчатого шприцевания, что значительно (до 20%) уменьшает потери посолочных ингредиентов. Пример 1. Сырье при жиловке нарезают пластинами толщиной 10 мм. В барабан вакуум-тумблера Ласка помещают 450 кг нарезанного, сы- рья, добавляют 67,5 кг рассола (рассол содержит, %: поваренная соль 16,0; сахар 0,32, глюкоза 0,32; аскорбинат-натрия 0,32; нитрит натрия 0,05; пирофосфат 2,0), создают вакуум (60%) и подвергают посолу при механических колебаниях в течение 50 мин. Затем при том же вакууме и тех же оборотах вращения барабака осуществляют процесс созревания в две стадии (продолжительность первой 1 ч, механическое воздействие 40 мин, покой 20 мин, продолжительность второй 4 ч, механическое воздействие 20 мин, покой 40 мин каждого часа, отношение 1:2). Скорость вращения барабана-16 об/мин. лительность всего процесса 6 ч.

После окончания процесса созревания сьфье фасуют в банки, добавляют в каждую банку 1% желатина и банки герметизируют.

Тепловую обработку консервов осуществляют по известным режимам.

Пример 2. Сырье при жиловке нарезают пластинами толщиной 20 мм.

оВ барабан вакуум-тумблера Ласка помещают 450 кг нарезанного сырья, добавляют 67,5 кг рассола (рассол аналогичен по составу рассолу по примеру 1), создают вакуум (80%) и подвергают посолу при механических колебаниях в течение 60 мин. Затем при тех же оборотах вращения барабана и том же вакууме осуществляют процесс созревания в две ста:дии (продолжительность первой 5ч, механическое воздействие 50 мин, покой 10 мин каждого часа, продолжительность второй 10 ч, механическое воздействие 30 мин, покой 30 ми каждого часа, отношение 1:1). Скорость вращения барабана 16 об/мин. Длительность всего процесса 16 ч.

После окончания процесса созревания сырье фасуют в банки, добавляют в каждую банку 1% желатина и банки герметизируют.

Тепловую обработку консервов осуществляют п.о известным режимам.

Пример 3. Сьфье при жиловке нарезают пластинами толщиной 15 мм.

В барабан вакуум-тумблера Ласка помещают 450 кг нарезанного сырья, добавляют 67,5 кг рассола (состав рассола аналогичен составу по примеру 1), создают вакуум (70%) и подвергают посолу при воздействии механических колебаний в течение 55 мин. Затем при том же вакууме и тех же оборотах вращения барабана осуществляют процесс созревания в две стадии, (продолжительность первой стадии 3ч, механические колебания 45 мин, покой 15 мин каждого часа, продолжительность второй 7ч, механические колебания 25 мин, покой 35 мин каждого часа, отношение 1:1,4). Скорость вращения барабана 16 об/мин. Длительность всего процесса 11 ч.

После окончания процесса созревания сырье фасуют в банки, добавляют в каждую банку 1 % желатина и банки герметизируют.

Тепловую обработку консервов осуществляют по известным -режимам. Пример 4. Сьфье при жиловке нарезают пластинами толщиной 5 мм.

В барабан вакуум-тумблера Ласка помещают 450 кг нарезанного сырья, добавляют 67,5 кг рассола

(состав рассола аналогичен составу по, примеру 1), создают вакуум (50%) и подвергают посолу при воздействии механических колебаний в течение 40 мин. Затем при том же вакууме и тех же оборотах вращения барабана осуществляют процесс созревания сырья в две стадии, продолжительность первой 50 мин, механическое колебание 30 мин, покой 20 мин, продолжительность второй 3 ч, механические колебания 10 мин, покой 50 мин каждого часа, отношение 1:5).

Скорость вращения барабана

16 об/мин. Длительность всего процесса 4ч. .

После окончания процесса созревания сьфье фасуют в банки, добавляют в каждую банку 1 % желатина и банки герметизируют.

Тепловую обработку консервов осзлдествляют по известным режимам. Качество готового продукта не

соответствует требованиям, предъявляемым к пастеризованным консервам (продукт жесткий, содержание желе более 22%, при нарезании ломтики распадаются).

Пример 5. Сырье при жиловке нарезают палстинами толщиной 25 мм.

В барабан вакуум-тумблера Ласка помещают 450 кг нарезанного

сырья, добавляют 67,5 кг рассола (состав аналогичен составу по примеру 1, создают вакуум (90%) и подвергают посолу при механических колебаниях в течение 70 мин. Затем при

тех же оборотах вращения барабана и том же вакзгуме осуществляют процесс созревания в две стадии (продолжительность первой стадии 6ч, механические колебания 55 мин, покой 5 мин каждого часа, продолжительность второй 11 ч, механические колебания 40мин, покой 20 мин каждого часа).

7.

Скорость .вращения барабана 16 об/мин. Длительность всего процесса 18ч.

После окончания процесса созревания сырье фасуют в банки, добавляют в каждую банку 1% желатина и банки герметизируют.

Тепловую обработку консервов осществляют по известным режимам.

Качество готового продукта не соответствует требованиям, предъявляемым к пастеризованным консервам (сильно разрушена структура мяса, вид на разрезе характерен для фаршевых консервов).

Изобретение позволяет получить пастеризованные консервы высокого качества из мяса с большим содержанием соединительной ткани вследствие проведения процесса посола в

420918

рассоле под вакуумом при механических колебаниях и двустадийном созревании под вакуумом при механических воздействиях, чередующихся с покоем, при определенных длительностях механического воздействия и покоя на каждой стадии.

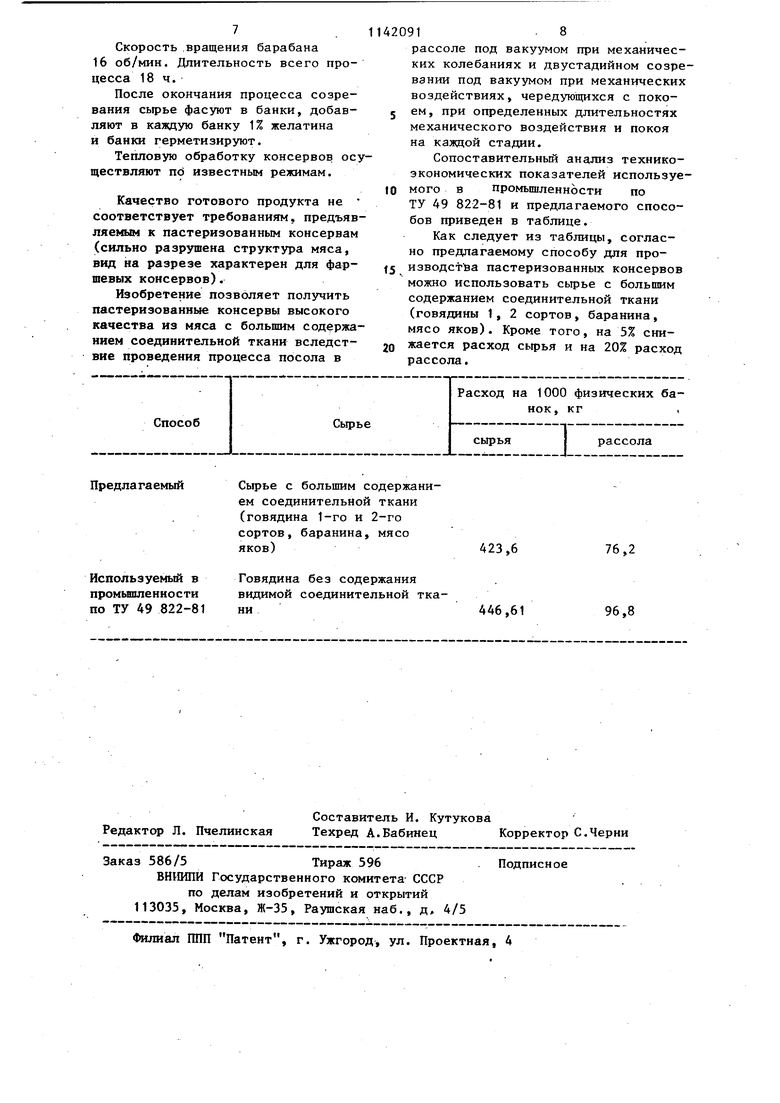

Сопоставительный анализ техникоэкономических показателей используе10 мого в промьпиленности по

ТУ 49 822-81 и предлагаемого способов приведен в таблице.

Как следует из таблицы, согласно предлагаемому способу для проf5 изводстЬа пастеризованных консервов можно использовать сырье с большим содержанием соединительной ткани (говядины 1, 2 сортов , баранина , мясо яков). Кроме того, на 5% снижается расход сьфья и на 20% расход рассола.

1. СПОСОБ ИЗГОТОВЛЕНИЯ МЯСНЫХ ИЗДЕЛИЙ, преимущественно j пастеризованных консервов, предус:матривакщий подготовку сырья, посол, созревание в две стадии под вакуумом с периодическим наложением механических колебаний, фасовку и термическую обработку, отличающийся тем, что, с целью использования сырья с большим содержанием соединительной ткани и сохранения при этом качества изделий, на первой стадии созревания общая продолжительность воздействия механических колебаний превьпиает продолжительность состояния покоя в 2-5 раз, а на второй стадии общая продолжительность состояния покой относится к продолжительности воздействия механических колебаний как

Сырье с большим содержанием соединительной ткани (говядина 1-го и 2-го сортов, баранина, мясо яков)423,6

Говядина без содержания видимой соединительной ткани446 ,61

76,2

96,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рогов И.А | |||

| и др | |||

| Технология и оборудование мясоконсервного производства | |||

| М.J Пищевая промышленность, 1978, с | |||

| Соломорезка | 1918 |

|

SU157A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ изготовления мясных изделий | 1981 |

|

SU971228A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| I | |||

Авторы

Даты

1985-02-28—Публикация

1983-04-11—Подача