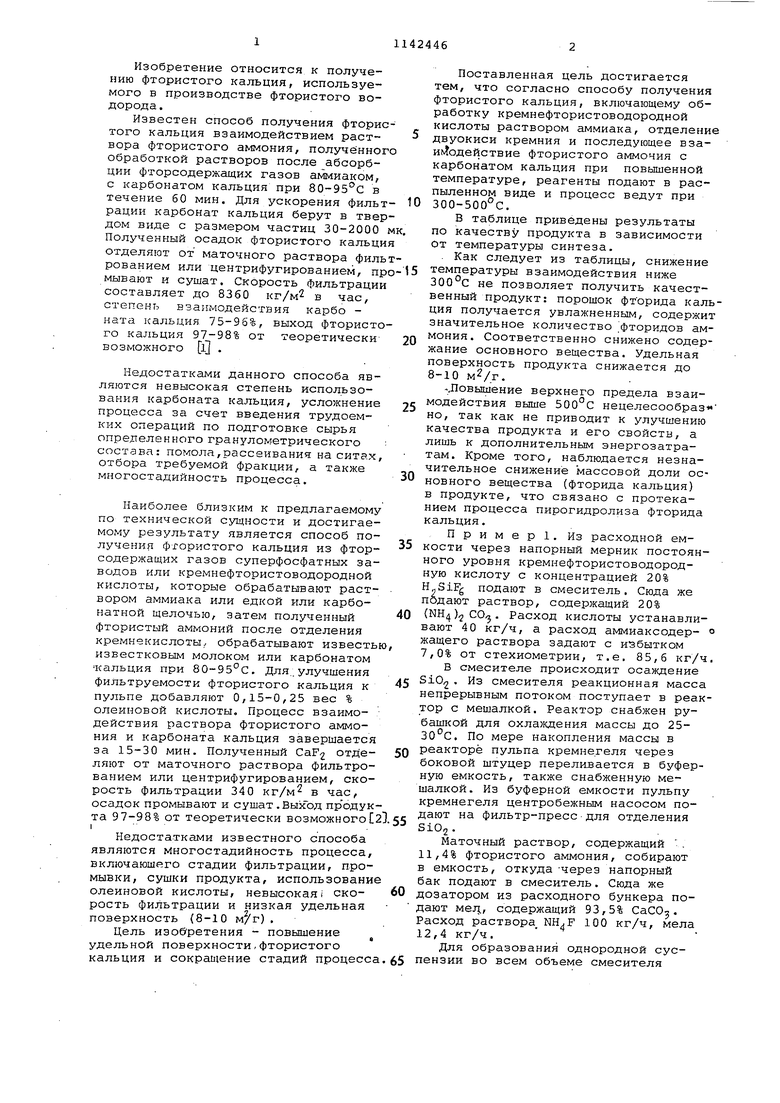

Изобретение относится к получению фтористого кальция, используемого в производстве фтористого водорода. Известен способ получения фторис того кальция взаимодействием раствора фтористого аммония, полученно обработкой растворов после абсорбции фторсодержащих газов аммиаком, с карбонатом кальция при 80-95°С в течение 60 мин. Для ускорения филь рации карбонат кальция берут в твер дом виде с размером частиц 30-2000 Полученный осадок фтористого кальци отделяют от маточного раствора фил рованием или центрифугированием, пр мывают и сушат. Скорость фильтраци составляет до 8360 кг/м в час, степень взаимодействия карбо ната 1сальция 75-96%, выход фтористо го кальция 97-98% от теоретически возможного СО . Недостатками данного способа являются невысокая степень использования карбоната кальция, усложнение процесса за счет введения трудоемких операций по подготовке сырья опрелеленного гранулометрического состава: помола,рассеивания: на ситах отбора требуемой фракции, а также многостадийность процесса. Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения фтористого кальция из фторсодержащих газов суперфосфатных заводов или кремнефтористоводородной кислоты, которые обрабатывают раствором аммиака или едкой или карбонатной щелочью, затем полученный фтористый аммоний после отделения кремнекислоты, обрабатывают известь известковым молоком или карбонатом кальция при вО-ЭЗ С. Для улучшения фильтруемости фтористого кальция к пульпе добавляют 0,15-0,25 вес % олеиновой кислоты. Процесс взаимодействия раствора фтористого аммония и карбоната кальция завершается за 15-30 мин. Полученный CaF2 отделяют от маточного раствора фильтрованием или центрифугированием, скорость фильтрации 340 кг/м в , осадок промывают и сушат .Выход продук та 97-98% от теоретически возможного I . Недостатками известного способа являются многостадийность процесса, включающего стадии фильтрации, промывки, сушки продукта, использовани олеиновой кислоты, невысокая; скорость фильтрации и низкая удельная поверхность (8-10 м/г) . Цель изобретения - повышение удельной поверхности,фтористого кальция и сокращение стадий процесс Поставленная цель достигается тем, что согласно способу получения фтористого кальция, включающему обработку кремнефтористоводородной кислоты раствором аммиака, отделение двуокиси кремния и последующее взаи(одействие фтористого аммония с карбонатом кальция при повышенной температуре, реагенты подают в распыленном виде и процесс ведут при 300-500°С. В таблице приведены результаты по качеству продукта в зависимости от температуры синтеза. - Как следует из таблицы, снижение температуры взаимодействия ниже 300 С не позволяет получить качественный продукт: порошок фторида кальция получается увлажненным, содержит значительное количество фторидов аммония. Соответственно снижено содержание основного вещества. Удельная поверхность продукта снижается до 8-10 . -.Повышение верхнего предела взаимодействия выше 500с нецелесообраз но, так как не приводит к улучшению качества продукта и его свойств, а лишь к дополнительным энергозатратам. Кроме того, наблюдается незначительное снижение массовой доли основного вещества (фторида кальция) в продукте, что связано с протеканием процесса пирогидролиза фторида кальция. Пример. Из расходной емкости через напорный мерник постоянного уровня кремнефтористоводородную кислоту с концентрацией 20% H-SiFg подают в смеситель. Сюда же подают раствор, содержащий 20% (NH ) СО. Расход кислоты устанавливают 40 кг/ч, а расход аммиаксодер- ° жащего раствора задают с избытком 7,0% от стехиометрии, т.е. 85,6 кг/ч, В смесителе происходит осаждение SiOo. Из смесителя реакционная масса непрерывным потоком поступает в реактор с мешалкой. Реактор снабжен рубашкой для охлаждения массы до 2530с. По мере накопления массы в реакторе пульпа кремнегеля через боковой штуцер переливается в буферную емкость, также снабженную мешалкой. Из буферной емкости пульпу кремнегеля центробежным насосом подают на фильтр-прессдля отделения Маточный раствор, содержащий - . 11,4% фтористого аммония, собирают в емкость, откудаЧерез напорный бак подают в смеситель. Сюда же дозатором из расходного бункера подают мед, содержащий 93,5% СаСО. Расход раствора 100 кг/ч, мела 12,4 кг/ч. Для образования однородной суспензии во всем объеме смесителя

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2021 |

|

RU2772533C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 1996 |

|

RU2072324C1 |

| СПОСОБ УТИЛИЗАЦИИ ПОБОЧНЫХ ПРОДУКТОВ, ПОЛУЧАЕМЫХ ПРИ ПРОИЗВОДСТВЕ ЭКСТРАКЦИОННОЙ ФОСФОРНОЙ КИСЛОТЫ | 2011 |

|

RU2462419C1 |

| Способ получения белой сажи | 1977 |

|

SU655646A1 |

| Способ получения белой сажи | 1983 |

|

SU1130526A1 |

| Способ получения фторида алюминия | 1990 |

|

SU1724578A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2388694C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИДА КАЛЬЦИЯ | 2012 |

|

RU2487082C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОДИСПЕРСНОГО ДИОКСИДА КРЕМНИЯ | 2013 |

|

RU2564361C2 |

| Способ получения фтористого кальция | 1951 |

|

SU101115A1 |

СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО КАЛЬЦИЯ, включающий обработку кремнефтористоводородной кислоты раствором аммиака, отделение двуокиси кремния и последующее взаимодействие фтористого аммония с карбонатом кальция при повышенной температуре, отличающийся тем, что, с целью повышения удельной поверхности и сокращения стадий процесса, реагенты подают в распыленном виде и процесс ведут при 300-500с.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-02-28—Публикация

1983-03-02—Подача