Изобретение относится к химической технологии и может быть использовано для получения фторида алюминия из кремне- фтористоводородной кислоты и гидроксида алюминия.

Известен способ получения фторида алюминия путем нейтрализации кремне- фтористоводородной кислоты гидроксидом алюминия при нагревании, отделение осадка кремнегеля от пересыщенного раствора фторида алюминия, кристаллизации тригид- рата фторида алюминия (А Рз ЗН20) и его прокаливания.

Недостаток способа - низкое качество продукта, содержащего 88-93% основного вещества.

Наиболее близким к изобретению является способ получения фторида алюминия, включающий нейтрализацию кремнефтори- стоводородной кислоты гидроксидом алюминия при нагревании, фильтрацию осадка кремнегеля, обработку раствора фторида алюминия фторидом аммония, отделение осадка аммониевого криолита и его прокаливание, Способ позволяет получать продукт с содержанием основного вещества 94-96%.

Недостаток способа - неудовлетворительные физические свойства продукта, представляющего собой мелкодисперсный сильно пылящий порошок с малой насыпной массой (0,55-0,6 т/м3).

vi

hO 4 СЛ VI 00

Целью изобретения является повышение качества продукта.

Поставленная цель достигается согласно способу получения фторида алюминия, включающему нейтрализацию кремнефто- ристоводородной кислоты гидроксидом алюминия при нагревании, фильтрацию осадка кремнегеля, обработку раствора фторида алюминия фторидом аммония в две стадии с подачей на первую стадию 50-80% общего количества, а на вторую - оставшегося количества фторида аммония, отделение осадка аммониевого криолита и его прокаливание. Первую стадию обработки проводят в течение 1-4 ч при 70-85°С, а вторую - 0,25-0,5 ч при 60-75°С.

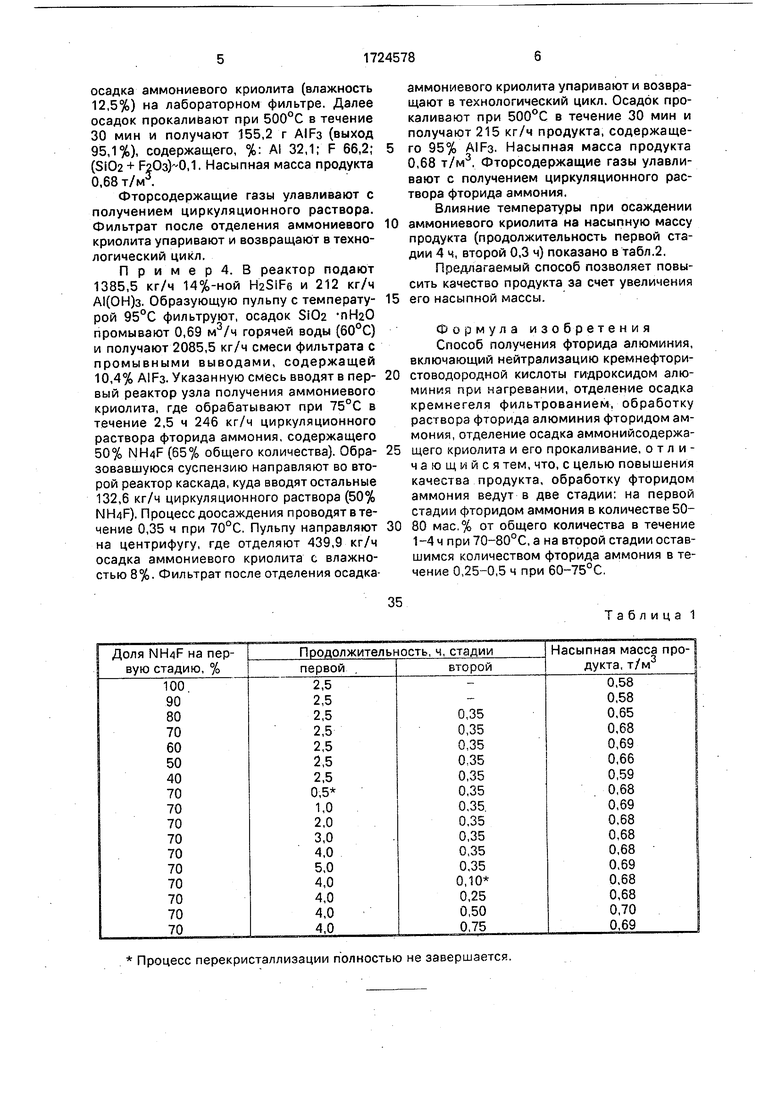

Влияние условий обработки фторидом аммония на насыпную массу продукта (температура на первой стадии 75°С, на второй 70°С) показана в табл,1.

Как видно из табл.1 оптимальный диапазон количеств МЩР, подаваемого на первую стадию отвечает 50-80%. В этом случае насыпная плотность составляет 0,65-0,69 т/м3 по сравнению с 0,58 т/м3 при осуществлении процесса по известному способу. Повышение доли NH4F на первую стадию до 90% сопровождается снижением указанной величины до 0,58 т/м3 вследствие ухудшения условий кристаллизации на первой стадии. Снижение доли NH4F до 40% также приводит к ухудшению показателей процесса вследствие нарушения кристаллообразования на второй стадии,

Увеличение времени пребывания суспензий аммониевого криолита на первой и второй стадиях соответственно до 4 и 0,5 ч способствует улучшению показателей. Дальнейшее увеличение времени нерационально, так как показатели процесса остаются на том же уровне, а рабочий объем аппаратуры растет.

При быстром осуществлении процесса на первой (менее 1 ч) и второй (менее 0,25 ч) стадиях кристаллизации аммониевого криолита не завершается полностью (остаточное содержание алюминия в маточном растворе превышает 1 г/л), что может привести к зарастанию оборудования и коммуникаций, увеличению трудоемкости обслуживания. Насыпная масса продуктов при этом не ухудшается.

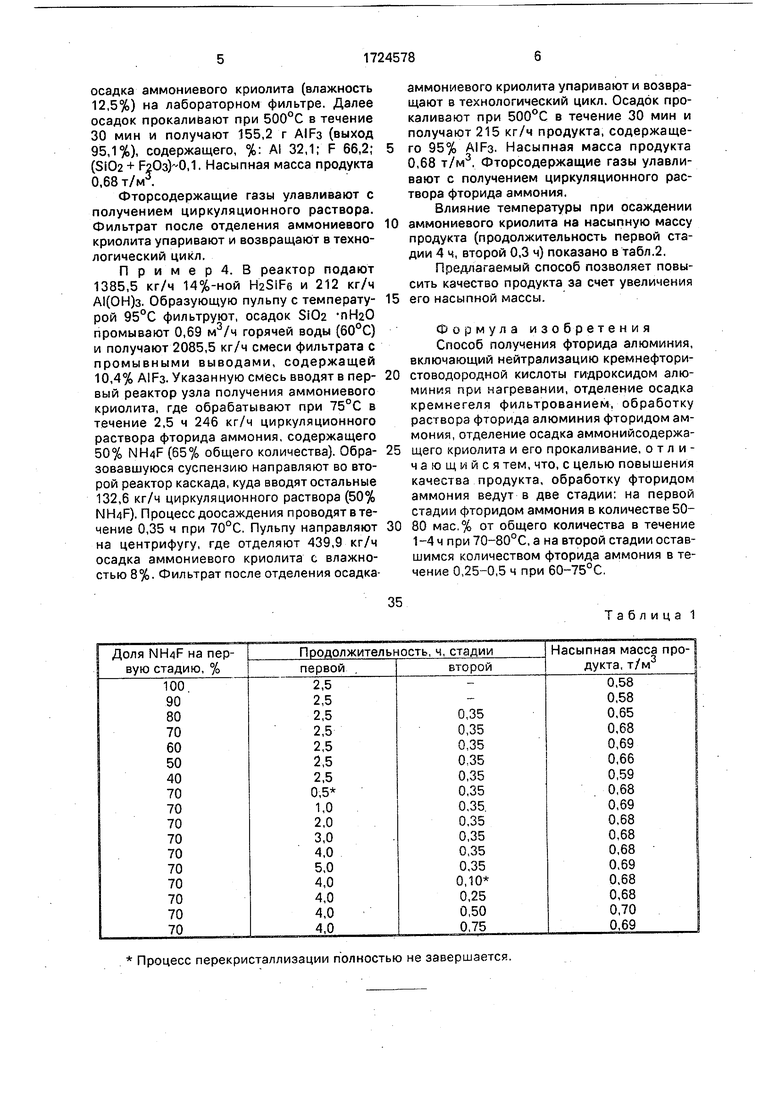

Оптимальные температурные условия обработки отвечают 70-85°С на первой стадии и 60-75°С на второй стадии. Снижение до 65 и 55°С температуры массы на первой и второй стадиях соответственно приводит к некоторому уменьшению насыпной массы продукта вследствие выделения более мелких кристаллов. Повышение температуры до 90 и 80°С (соответственно на первой и второй стадиях) не связано с ухудшением указанного показателя, но и нерационально

вследствие роста энергозатрат.

П р и м е р 1 (по известному способу). 1000 г 14%-ной HaSiFe нейтрализуют при 95°С 153,0 г А(ОН)з с содержанием основного вещества 99,1%. Образовавшуюся

пульпу разделяют, осадок Si02 nH20 про- мываютБООмл горячей(60°С)воды и получают 1507,2 г смеси фильтрата с промывными водами, содержащей 156,Зг , Указанную смесь обрабатывают 136,6 г NH/iF, отделяют 365,1 г осадка аммониевого криолита (влажностью 20%) на лабораторном фильтре. Далее осадок прокаливают при 500°С в течение 30 мин и получают

155,2г Al FS (выход 95,1 %), содержащего, %; AI 32,1; F 66,2; (Si02 + Fe203)vO,1. Насыпная

масса продукта 0,6 т/м3.

Фильтрат после отделения аммониевого криолита направляют на абсорбцию фтористых газов.

П р и м е р 2. 1000 г 14%-ной H2SiF6

нейтрализуют при 95°С 153,0 г А(ОН)з с содержанием основного вещества 99,1%, Образующуюся пульпу разделяют, осадок Si02 nH20 промывают 500 мл горячей

(60°С) воды и получают 1507,2 г смеси фильтрата с промывными водами, содержащей

156.3г AlFs. Указанную смесь в течение 1 ч обрабатывают 68,3 г NH4F (50% общего количества) при 70°С, после чего вводят

оставшиеся 68,3 г NH4F. Выдерживают суспензию 0,25 ч при 60°С, отделяют 337,7 г осадка аммониевого криолита (влажность 13,5%) на лабораторном фильтре. Далее осадок прокаливают при 500°С в течение

30 мин и получают 155,2 г AlFs (выход 95,1%), содержащего, %: AI 32,1; F 66,2; (5Ю2 + Рв20з)ч- 0,1. Насыпная масса продукта 0,65 т/м3.

Фильтрат после отделения аммониевого криолита направляют на абсорбцию фтористых газов.

ПримерЗ. 1000 г 14%-ной H2SiFe нейтрализуют при 95°С 153, Or А(ОН)з. Образующуюся пульпу разделяют, осадок

S02 nH20 промывают 500 мл горячей (60°С) воды и получают 1507,2 г смеси фильтрата с промывными водами, содержащей 156,3 г AlFs. Указанную смесь обрабатывают 218,6 г циркулирующего

раствора с концентрацией 50% NH4F (80% общего количества), выдерживают при 85°С в течение 4 ч, после чего добавляют 54,6 г 50%-ного раствора IMH4F. Выдерживают суспензию 0,5 ч при 75°С, отделяют 333,8 г

осадка аммониевого криолита (влажность 12,5%) на лабораторном фильтре. Далее осадок прокаливают при 500°С в течение 30 мин и получают 155,2 г А1Рз (выход 95,1%), содержащего, %: AI 32,1; F 66,2; (5Ю2 + Р20з)0,1. Насыпная масса продукта 0,68 T/MJ.

Фторсодержащие газы улавливают с получением циркуляционного раствора. Фильтрат после отделения аммониевого криолита упаривают и возвращают в технологический цикл.

Пример 4. В реактор подают 1385,5 кг/ч 14%-ной H zSIFe и 212 кг/ч А(ОН)з. Образующую пульпу с температурой 95°С фильтруют, осадок SiOa -nH20 промывают 0,69 м3/ч горячей воды (60°С) и получают 2085,5 кг/ч смеси фильтрата с промывными выводами, содержащей 10,4% . Указанную смесь вводят в первый реактор узла получения аммониевого криолита, где обрабатывают при 75°С в течение 2,5 ч 246 кг/ч циркуляционного раствора фторида аммония, содержащего 50% МЩР (65% общего количества). Образовавшуюся суспензию направляют во второй реактор каскада, куда вводят остальные 132,6 кг/ч циркуляционного раствора (50% NH4F). Процесс доосаждения проводят в течение 0,35 ч при 70°С. Пульпу направляют на центрифугу, где отделяют 439,9 кг/ч осадка аммониевого криолита с влажностью 8%. Фильтрат после отделения осадка0

5

0

5

0

аммониевого криолита упаривают и возвращают в технологический цикл. Осадок прокаливают при 500°С в течение 30 мин и получают 215 кг/ч продукта, содержащего 95% А1Рз. Насыпная масса продукта 0,68 т/м3. Фторсодержащие газы улавливают с получением циркуляционного раствора фторида аммония.

Влияние температуры при осаждении аммониевого криолита на насыпную массу продукта (продолжительность первой стадии 4 ч, второй 0,3 ч) показано в табл.2.

Предлагаемый способ позволяет повысить качество продукта за счет увеличения его насыпной массы.

Формула изобретения Способ получения фторида алюминия, включающий нейтрализацию кремнефтори- стоводородной кислоты гидроксидом алюминия при нагревании, отделение осадка кремнегеля фильтрованием, обработку раствора фторида алюминия фторидом аммония, отделение осадка аммонийсодержа- щего криолита и его прокаливание, отличающийся тем, что, с целью повышения качества продукта, обработку фторидом аммония ведут в две стадии: на первой стадии фторидом аммония в количестве 50- 80 мас,% от общего количества в течение 1-4 ч при 70-80°С, а на второй стадии оставшимся количеством фторида аммония в течение 0,25-0,5 ч при 60-75°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КРЕМНИЙСОДЕРЖАЩЕГО АГРОХИМИКАТА | 2022 |

|

RU2813321C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 1970 |

|

SU431113A1 |

| СПОСОБ ПОЛУЧЕНИЯ КРИОЛИТА | 2008 |

|

RU2361816C1 |

| Способ переработки алюмосиликатов на фторид алюминия | 1989 |

|

SU1668301A1 |

| Способ получения фтористых и кремнефтористых солей | 1974 |

|

SU538983A1 |

| Способ выделения из золы содержащихся в ней компонентов | 2019 |

|

RU2732886C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА БЕРИЛЛИЯ И МЕТАЛЛИЧЕСКОГО БЕРИЛЛИЯ | 2015 |

|

RU2624749C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФТОРИСТОГО АЛЮМИНИЯ | 2021 |

|

RU2772533C1 |

| Способ получения криолита | 1989 |

|

SU1654263A1 |

| Способ получения криолита из фторсодержащих сточных вод | 1990 |

|

SU1765119A1 |

Данное изобретение относится к области химической технологии и может быть использовано для получения фторида алю- миия из крем нефтористоводородной кислоты и гидроксида алюминия. Цель изобретения - повышение качества продукта. Данная цель достигается тем, что кремнефтористоводородную кислоту нейтрализуют гидроксидом алюминия при нагревании. Отделяют от раствора фторида алюминия осадок кремнегеля фильтрованием. Раствор от фильтрования обрабатывают фторидом аммония в две стадии: на первой стадии подают 50-80% общего количества фторида аммония и обработку ведут в течение 1-4 ч при 70-85°С, а на вторую стадию подают оставшееся количество фторида аммония и обработку ведут в течение 0,25- 0,5 ч при 60-75°С. Образующийся осадок аммониевого криолита отделяют и прокаливают. Данный способ позволяет повысить насыпную массу фторида алюминия с 0,55- 0,60 до 9,72т/м2. 2 табл. (Л С

Процесс перекристаллизации полностью не завершается.

Таблица 1

Редактор Н. Гунько

Техред М.Моргентал

Заказ 1145ТиражПодписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

Таблица 2

Корректор М. Шароши

| Зайцев В.А | |||

| и др | |||

| Производство фтористых соединений при переработке фосфатного сырья | |||

| - М.: Химия, 1982- с.105-109 | |||

| Авторское свидетельство СССР № 243594,кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1992-04-07—Публикация

1990-01-29—Подача