4а N3. СП 00

i

Изобретение относится к гальваностегии, в частности к способам очистки электролитов от органических примесей (лаков, красителей, фоторезистов, продуктов разложения блескообразователей и т.п.).

Известен способ очистки электролита меднения обработкой его активированным углем с последующей фильтрацией электролитаLll.

Однако способ характеризуется значительными затратами времени и сорбента для обеспечения необходимой степени очистки электролита.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ очистк электролита меднения, когда очистка электролита от органических примесей производится непрерывным пропусканием его через фильтровальный патрон, заполненньй слоем гранулированного или порошкообразного угля, либо через намывные фильтры, получаемые осаждением частиц угольной пыли, суспензированной в воде, на бумажные фильтры. Контактирование загрязненного электролита с такими фи тьтраг-га обеспечивает очистку от органических примесей 2.

Однако этот способ характеризуется большим расходом сорбента и необходимостью длительного контакта электролита с углем, связан.ными с низкой сорбционной ёмкостью и малой скоростью установления адсорбционного равновесия, необходимостью дополнительной фильтрации через бумажные или тканевые поверхностные фильтры для предотвращения попадания частиц угольной пыли в очищенный

электролит. I

Цель изобретения - ускорение

процесса очистки.

Указанная цель достигается тем, что согласно способу очистки электр лита меднения от органических примесей путем его непрерывной обработки активированньм углем, активированньй уголь используют в виде угольного волокнистого материала, который предварительно обрабатывают водяным паром при 850-900с в течение 60-120 мин, а стадию очистки ведут при расходе угольного волокнистого материала 0,10-0,15 г/л и отношении времени очистки (мин) к объему ванны (л), равном.0,05-0,17.

1425312

В изобретении используют уголь- ные волокнистые сорбенты, полученные при активации угольного волокнистого материала - ткани УУТ-2 5 по ТУ 6-06-И78-80 - водяным паром при 850-900 0 в течение 60-120 мин до обгаров 24-49 мас.%.

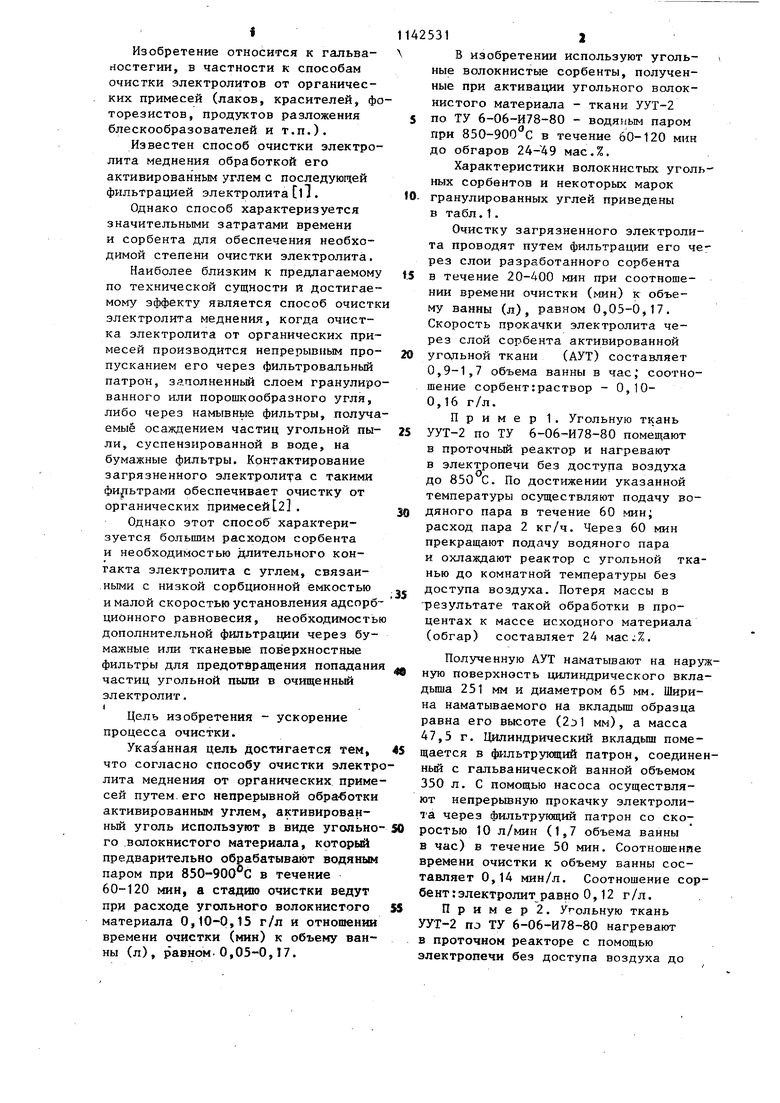

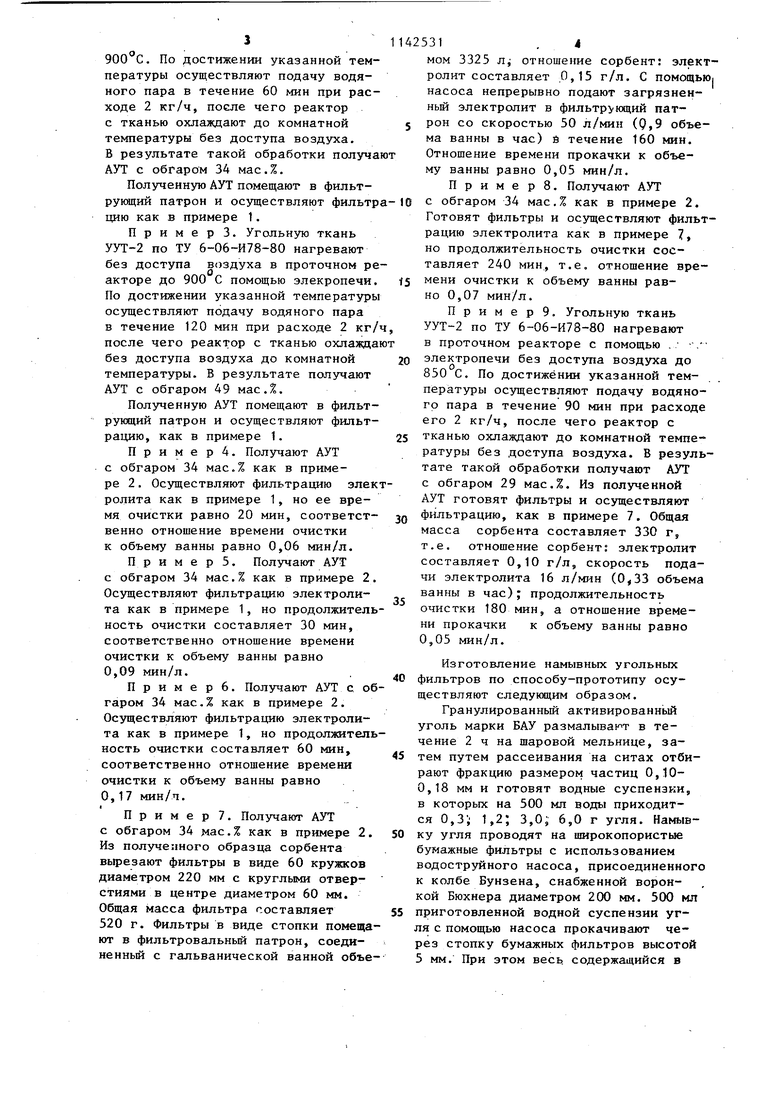

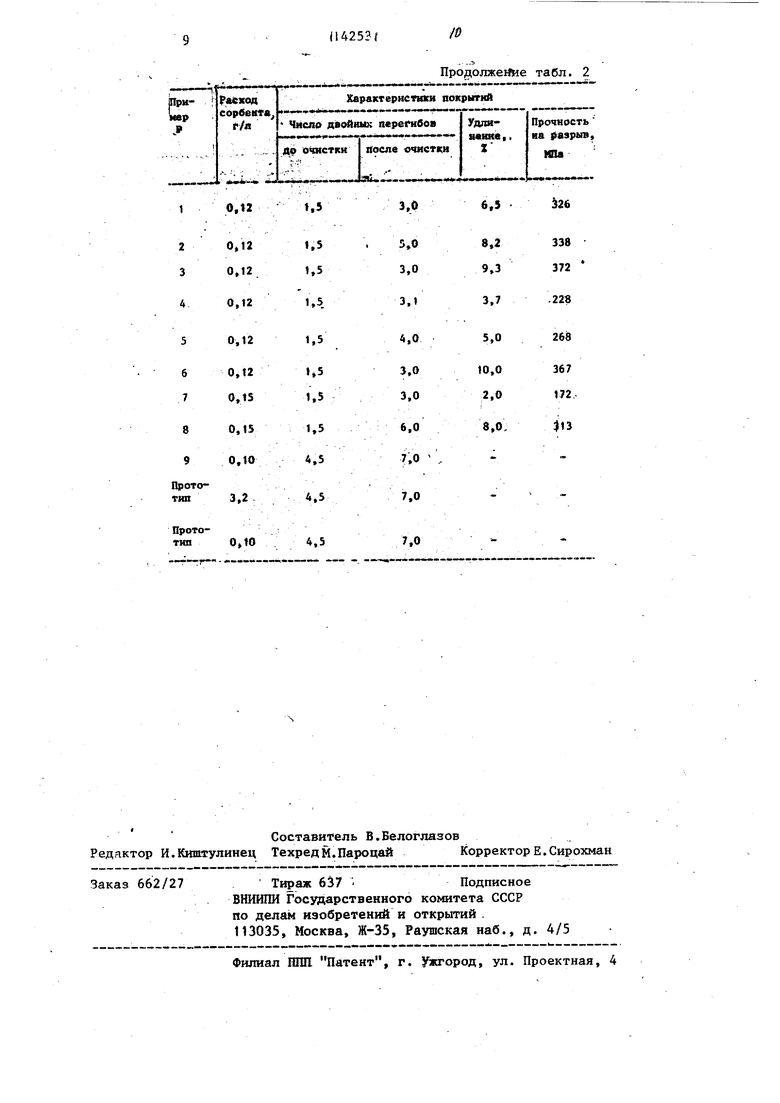

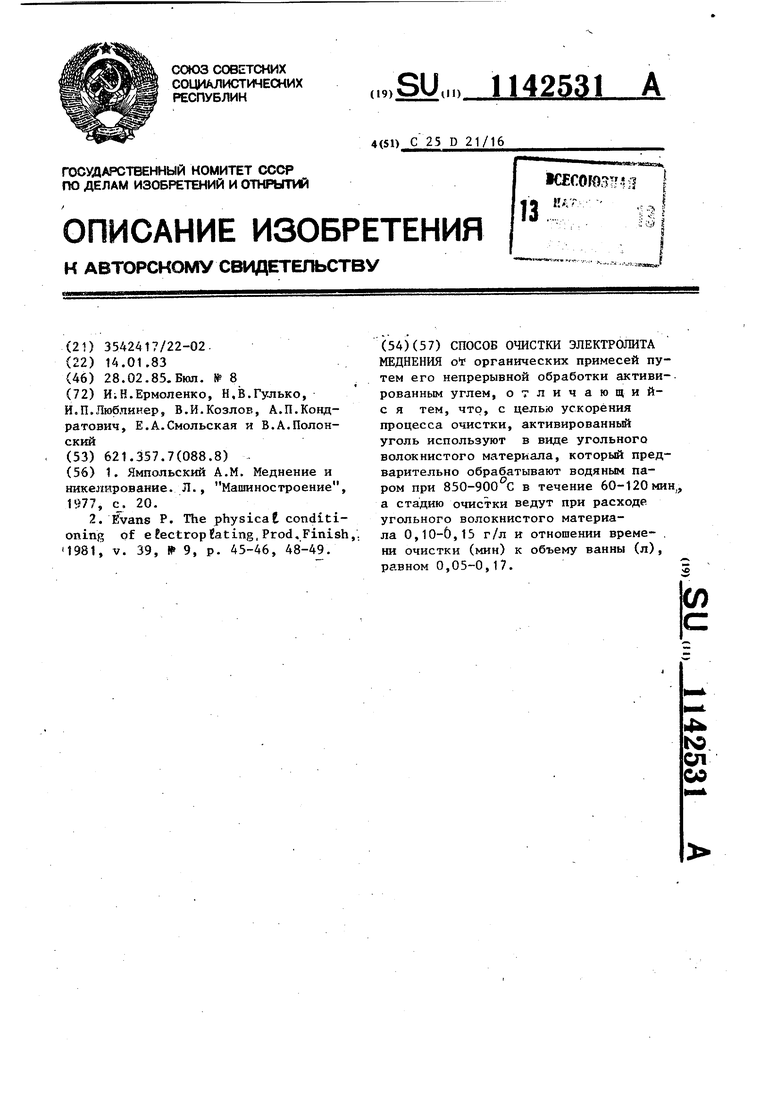

Характеристики волокнистых угольных сорбентов и некоторьсх марок 10. гранулированных углей приведены в табл.1.

Очистку загрязненного электролита проводят путем фильтрации его через слои разработанного сорбента 15 в течение 20-400 мин при соотношении времени очистки (мин) к объему ванны (л), равном 0,05-0,17. Скорость прокачки электролита через слой сорбента активированной 20 угольной ткани (АУТ) составляет 0,9-1,7 объема ванны в час; соотношение сорбент:раствор - 0,100,16 г/л.

Пример 1. Угольную ткань 25 УУТ-2 по ТУ 6-06-И78-80 помещают в проточньй реактор и нагревают в электропечи без доступа воздуха до 850 С. По достижении указанной температуры осуществляют подачу водяного пара в течение 60 мин;

расход пара 2 кг/ч. Через 60 мин прекращают подачу водяного пара и охлаждают реактор с угольной тканью до комнатной температуры без е доступа воздуха. Потеря массы в результате такой обработки в процентах к массе исходного материала (обгар) составляет 24 мас;%,

Полученную АУТ наматывают на наружную поверхность цилиндрического вкладыша 251 мм и диаметром 65 мм. Ширина наматываемого на вкладьш образца равна его высоте (2:)1 мм), а масса 47,5 г. Цилиндрический вкладыш помещается в фильтрукщий патрон, соединенньй с гальванической ванной объемом 350 л. С помощью насоса осуществляют непрерьшную прокачку электролита через фильтрующий патрон со скоростью 10 л/мин (1,7 объема ванны в час) в течение 50 мин. Соотношение времени очистки к объему ванны составляет 0,14 мин/л. Соотношение сорбе нт: электролит равно О, 12 г/л.

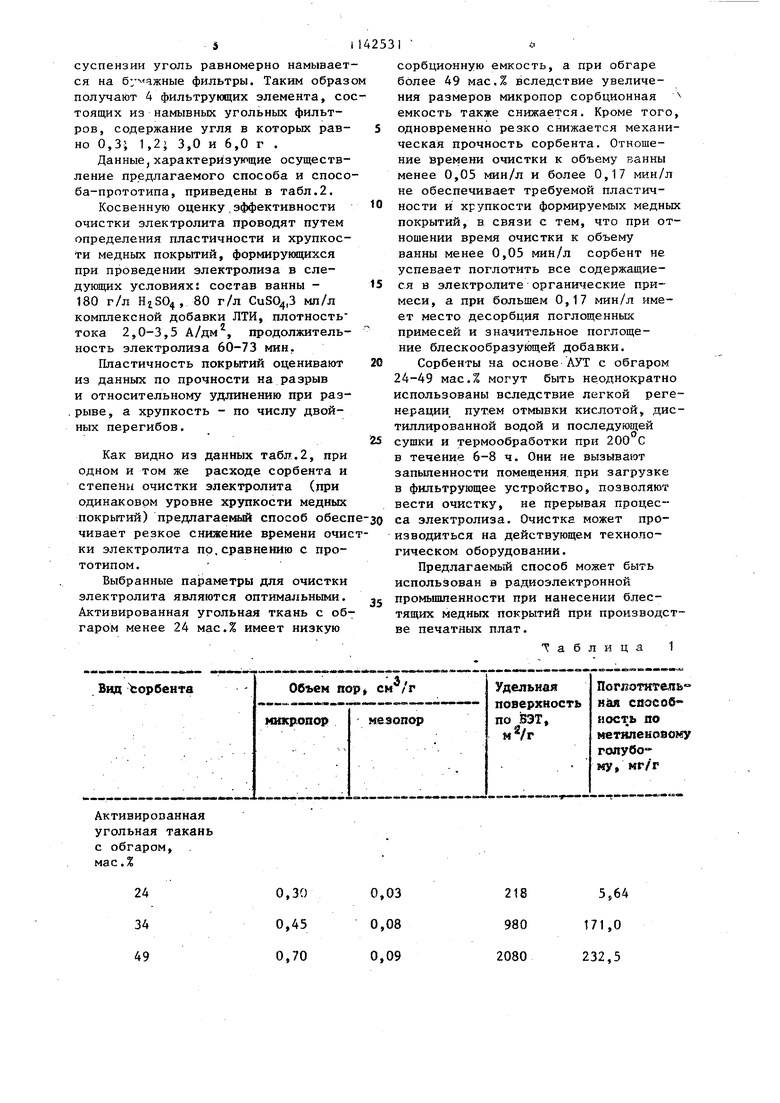

5 Пример2. Угольную ткань УУТ-2 по ТУ 6-06-И78-80 нагревают в проточном реакторе с помощью электропечи без доступа воздуха до 900°С. По достижении указанной тем пературы осуществляют подачу водяного пара в течение 60 мин при рас ходе 2 кг/ч, после чего реактор с тканью охлаждают до комнатной температуры без доступа воздуха. В результате такой обработки получ АУТ с обгаром 34 мас.%. Полученную АУТ помещают в фильтрукяций патрон и осуществляют фильт цию как в примере 1. П р и м е р 3. Угольную ткань УУТ-2 по ТУ 6-06-И78-80 нагревают без доступа воздуха в проточном р акторе до 900 С помощью элекропечи По достижении указанной температур осуществляют подачу водяного пара в течение 120 мин при расходе 2 кг после чего реактор с тканью охлажд без доступа воздуха до комнатной температуры. В результате получают АУТ с обгаром 49 мас.. Полученную АУТ помещают в фильт рующий патрон и осуществляют фильт рацию, как в примере 1. П р и м е р 4. Получают АУТ с обгаром 34 мас.% как в примере 2. Осуществляют фильтрацию эле ролита как в примере 1, но ее время очистки равно 20 мин, соответст венно отношение времени очистки к объему ванны равно 0,06 мин/л, П р и м е р 5. Получают АУТ с обгаром 34 мас.% как в примере 2 Осуществляют фильтрацию электролита как в примере 1, но продолжител ность очистки составляет 30 мин, соответственно отношение времени очистки к объему ванны равно 0,09 мин/л.. Примере. Получают АУТ с о гаром 34 мас.% как в примере 2. Осуществляют фильтрацию электролита как в примере 1, но продолжител ность очистки составляет 60 мин, соответственно отношение времени очистки к объему ванны равно О,17 мин/л. Пример 7. Получают АУТ с обгаром 34 мас.% как в примере 2 Из полученного образца сорбента вырезают фильтры в виде 60 кружков диаметром 220 мм с круглыми отверстиями в центре диаметром 60 мм. Общая масса фильтра составляет 520 г. Фильтры в виде стопки помеща ют в фильтровальный патрон, соединенньй с гальванической ванной объе мом 3325 Лj отношение сорбент: электролит составляет 0,15 г/л. С ПОМОЩЬЮ насоса непрерывно подают загрязненньй электролит в фильтрующий патрон со скоростью 50 л/мин (9,9 объема ванны в час) и течение 160 мин. Отношение времени прокачки к объему ванны равно 0,05 мин/л. П р и м е р 8. Получают АУТ с обгаром 34 мае.% как в примере 2. Готовят фильтры и осуществляют фильтрацию электролита как в примере 7, но продолжительность очистки составляет 240 мин, т.е. отношение времени очистки к объему ванны равно 0,07 мин/л. П р и м е р 9, Угольную ткань УУТ-2 по ТУ 6-06-И78-80 нагревают в проточном реакторе с помощью .; . электропечи без доступа воздуха до 850 С. По достижении указанной температуры осуществляют подачу водяного пара в течение 90 мин при расходе его 2 кг/ч, после чего реактор с тканью охлаждают до комнатной температуры без доступа воздуха. В результате такой обработки получают АУТ с обгаром 29 мас.%. Из полученной АУТ готовят фильтры и осуществляют фильтрацию, как в примере 7. Общая масса сорбента составляет 330 г, т.е. отношение сорбент; электролит составляет 0,10 г/л, скорость подачи электролита 16 л/мин (0,33 объема ванны в час); продолжительность очистки 180 мин, а отношение времени прокачки к объему ванны равно 0,05 мин/л. Изготовление намывных угольных фильтров по способу-прототипу осуществляют следующим образом. Гранулированный активированной уголь марки БАУ размалывают в течение 2 ч на шаровой мельнице, затем путем рассеивания на ситах отбирают фракцию размером частиц 0,100,18 мм и готовят водные суспензии, в которых на 500 мл воды приходится 0,3; 1,2; 3,0; 6,0 г угля. Намывку угля проводят на широкопористые бумажные фильтры с использованием водоструйного насоса, присоединенного колбе Бунзена, снабженной вороной Бюхнера диаметром 200 мм. 500 мл риготовленной водной суспензии угя с помощью насоса прокачивают чеез стопку бумажных фильтров высотой мм. При этом весь, содержащийся в суспензии уголь равномерно намывает ся на бу ажные фильтры. Таким образ получают 4 фильтрующих элемента, со тоящих из намывных угольных фильтров, содержание угля в которых равно 0,3; 1,2; 3,0 и 6,0 г . Данные, характеризующие осуществление предлагаемого способа и спосо ба-прототипа, приведены в табл.2. Косвенную оценку.эффективности очистки электролита проводят путем определения пластичности и хрупкости медных покрытий, формирукнцихся при проведении электролиза в следующих условиях: состав ванны 180 г/л HjSO, 80 г/л CuS04,3 мл/л комплексной добавки ЛТИ, плотность тока 2,0-3,5 А/дм, продолжительность электролиза 60-73 мин. Пластичность покрытий оценивают из данных по прочности на разрыв и относительному удлинению при разрыве, а хрупкость - по числу двойных перегибов. Как видно из данных табл.2, при одном и том же расходе сорбента и степени очистки электролита (при одинаковом уровне хрупкости медных покрытий) предлагаемый способ обесп чивает резкое снижение времени очис ки электролита по,сравнению с прототипом. Выбранные параметры для очистки электролита являются оптимальными. Активированная угольная ткань с обгаром менее 24 мас.% имеет низкую Объем пор см /г Вид Ъорбента микрюяор « меэопор 1 сорбционную емкость, а при обгаре более 49 мас.% вследствие увеличения размеров микропор сорбционная емкость также снижается. Кроме того, одновременно резко снижается механическая прочность сорбента. Отношение Времени очистки к объему ванны менее 0,05 мин/л и более 0,17 мин/л не обеспечивает требуемой пластичности и хрупкости формируемых медных покрытий, в связи с тем, что при отношении время очистки к объему ванны менее 0,05 мин/л сорбент не успевает поглотить все содержащиес.я в электролите органические примеси, а при большем 0,17 мин/л имеет место десорбция поглощенных примесей и значительное поглощение блескообразуйщей добавки. Сорбенты на основе ЛУГ с обгаром 24-49 мас.% могут быть неоднократно использованы вследствие легкой регенерации путем отмывки кислотой, дистиллированной водой и последующей сушки и термообработки при 200 С в течение 6-8 ч. Они не вызывают запьшенности помещения, при загрузке в фильтрующее устройство, позволяют вести очистку, не прерывая процесса электролиза. Очистка может производиться на действующем технологическом оборудовании. Предлагаемый способ может быть использован в радиоэлектронной промышленности при нанесении блестящих медных покрытий при производстве печатных плат. Таблица 1 Поглотятель Удельная к снособповерхностьпо ВЭТ, иость по метиленовому голубому мг/г

| название | год | авторы | номер документа |

|---|---|---|---|

| Детоксикационный тампон | 1985 |

|

SU1447372A1 |

| АКТИВИРОВАННЫЙ УГЛЕРОДНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ТОКСИЧНЫХ ХИМИКАТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2729258C1 |

| Способ получения активированного углеродного волокнистого материала и устройство для его осуществления | 1987 |

|

SU1560473A1 |

| ПОВЯЗКА ДЛЯ ЛЕЧЕНИЯ ИНФИЦИРОВАННЫХ РАН | 1999 |

|

RU2171693C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО СОРБЕНТА | 1996 |

|

RU2098176C1 |

| ФИЛЬТР ДЛЯ ОЧИСТКИ РАСТВОРОВ МОНОЭТАНОЛАМИНА ОТ СМОЛИСТЫХ ВЕЩЕСТВ И МЕХАНИЧЕСКИХ ПРИМЕСЕЙ | 1993 |

|

RU2046629C1 |

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД | 1998 |

|

RU2144001C1 |

| Способ получения волокнистого угольного адсорбента | 1973 |

|

SU574226A1 |

| Способ получения углеродминеральных адсорбентов | 1980 |

|

SU988324A1 |

| СОРБЦИОННО-ФИЛЬТРУЮЩАЯ ЗАГРУЗКА ДЛЯ ОЧИСТКИ ВОЗДУХА ОТ РАДИОАКТИВНОГО ЙОДА | 1999 |

|

RU2161338C2 |

СПОСОБ ОЧИСТКИ ЭЛЕКТРОЛИТА МЕДНЕНИЯ о органических примесей путем его непрерывной обработки активи-. рованным углем, отличающийс я тем, что, с целью ускорения процесса очистки, активированньй уголь используют в виде угольного волокнистого материала, который предварительно обрабатывают водяным паром при 850-900с в течение 60-120 мин,, а стадию очистки ведут при расходе угольного волокнистого материала 0,10-5,15 г/л и отношении време- . ни очистки (мин) к объему ванны (л), равном 0,05-0,17.

Активированная угольная такань с обгаром, мас.%

24 34 49

218 5,64 980 171,0 2080 232,5

Продолжение табл. 1

,5

0,12

Продолже1й1е табл. 2

26

3,0

6,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Ямпольский A.M | |||

| Меднение и никелирование | |||

| Л., Машиностроение, 1977, с | |||

| Прибор для промывания газов | 1922 |

|

SU20A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Evans Р | |||

| The physical conditioning of e ectrop at ing, Prod,Finish, | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Железобетонный фасонный камень для кладки стен | 1920 |

|

SU45A1 |

Авторы

Даты

1985-02-28—Публикация

1983-01-14—Подача