Изобретение касается получения сорбционных материалов.

В настоящее время в качестве сорбирующих материалов используют наряду с активными углями ионообменные смолы [1]

К недостаткам ионообменных смол следует отнести невозможность создания жесткой структуры, обеспечивающей высокие прочностные свойства. Кроме того, низкая термостойкость ионообменных смол ограничивает область их использования в сорбционных процессах.

Наиболее близким по технической сущности к изобретению является получение сорбента путем карбонизации фенолформальдегидной смолы с последующей активацией в токе CO2[2]

Однако такой сорбент обладает относительно низкими показателями пористой структуры, сорбционных свойств и механической прочности.

Целью изобретения является увеличение сорбционной емкости и механической прочности углеродного сорбента за счет упорядочения структуры.

Поставленная цель достигается тем, что армирующий наполнитель пропитывают синтетическими смолами и после отверждения или без такового формуют горячим прессованием, затем проводят карбонизацию формованных изделий до содержания остаточных летучих веществ 10-14% последующую активацию карбонизированного продукта ведут до обгара 35-40%

Это отличие и обусловливает соответствие критерию "новизна".

Увеличение сорбционной емкости углеродного сорбента возможно за счет увеличения открытой пористости и развития микропористости. Повышение же механической прочности углеродного сорбента может быть достигнуто упорядочением структуры продукта. Чем больше упорядоченность в расположении пор, тем выше прочностные свойства. Упорядоченная структура пор обеспечивает равномерное распределение напряжений в материале, наличие же неоднородностей группировок из пор приводит к концентрации напряжений при деформации и к преждевременному разрушению. Размеры пор влияют на прочность в меньшей степени, чем их распределение.

Сформировать упорядоченную структуру пор и сделать ее открытой можно посредством введения в синтетические смолы армирующего наполнителя. В качестве таких наполнителей возможно применение волокнистых материалов органического происхождения (бумага, хлопчатобумажная ткань). Смола заполняет промежутки между волокнами и, впитываясь в них, связывает слой волокнистой основы в монолитную массу. Если эту отвердевшую массу подвергнуть термообработке, то на месте волокон наполнителя при их выгорании будут образовываться каналы и поры. Причем, учитывая, что наполнитель имеет упорядоченную структуру и не имеет разрывов, очевидно, что пористость будет равномерной и открытой. Таким образом, равномерность распределения пор целевого продукта будет определяться структурой и строением наполнителя.

В хлопчатобумажных тканях волокна хлопковой целлюлозы по сравнению с бумагой более упорядочены, что объясняется получением из них нитей прядением.

Характерной особенностью хлопчатобумажных тканей является вид переплетения, из которых чаще встречаются саржевое, сатиновое, атласное и полотняное. При последнем переплетении основные и уточные нити перекрывают одна другую поочередно. Поэтому хлопчатобумажная ткань полотняного переплетения при выгорании из отвержденной монолитной массы создаст наиболее равномерную пористость. Этим обусловлено преимущество ткани полотняного строения.

При пропитке наполнителя раствор связующего, в роли которого выступают синтетические смолы, не только проникает в поры между волокнами целлюлозы, но пропитывают сами волокна. Из пропитанного связующим наполнителя набирают навески для заготовок, которые под давлением 8-19 МПа с одновременным нагреванием формуются прессованием в виде листового или полоскового материала. Причем возможны два варианта формования. По первому из них пропитанный наполнитель перед прессованием подвергается сушке. Другой вариант заключается в том, что наполнитель пропитывается связующим, не содержащим растворителя и перед прессованием не подвергается сушке.

В процессе горячего прессования синтетические смолы (связующее) претерпевают ряд превращений. Размягчение или расплавление их начинается при температуре около 80oC. Под воздействием давления, создаваемого при прессовании, связующее вдавливается в поры наполнителя. Структурирование и отверждение смол, вызванное полимеризацией, начинается при 110-120oC и заканчивается, например, для фенолформальдегидной смолы при 160oC. Выше этой температуры не наблюдается существенного увеличения скорости отверждения. Время выдержки при прессовании 5 мин на 1 мм толщины прессуемой заготовки. Горячее прессование позволяет получить плотный, монолитный и очень прочный материал.

Карбонизация обеспечивает удаление летучих веществ и выгорание наполнителя, улучшая при этом пористую структуру материала. Важное значение имеет температура карбонизации. Невысокая температура лимитирует процесс термообработки, не принося заметного увеличения объема пор. Высокая температура карбонизации приводит к спонтанному выделению продуктов деструкции формованного материала. В результате создается пористость преимущественно с большим радиусом пор, материал " разрыхляется" и теряет свои прочностные свойства.

На стадии высокотемпературной активации в токе CO2 и/или H2O (пар) у целевого продукта окончательно формируется пористая структура и он приобретает необходимые сорбционные свойства. Определяющее влияние при этом оказывает температура активации. При относительно низких температурах приходится увеличивать время обработки материала активирующим агентом. Очень высокая температура активации приводит к тому, что активирующий агент вступает в реакцию в основном на внешней поверхности материала, не активируя внутреннюю. В результате лишь теряется масса продукта, а свойства, в том числе механическая прочность, ухудшаются. Оптимальной температурой активации является 900-950oC, при этом обгар должен достигать 35-40%

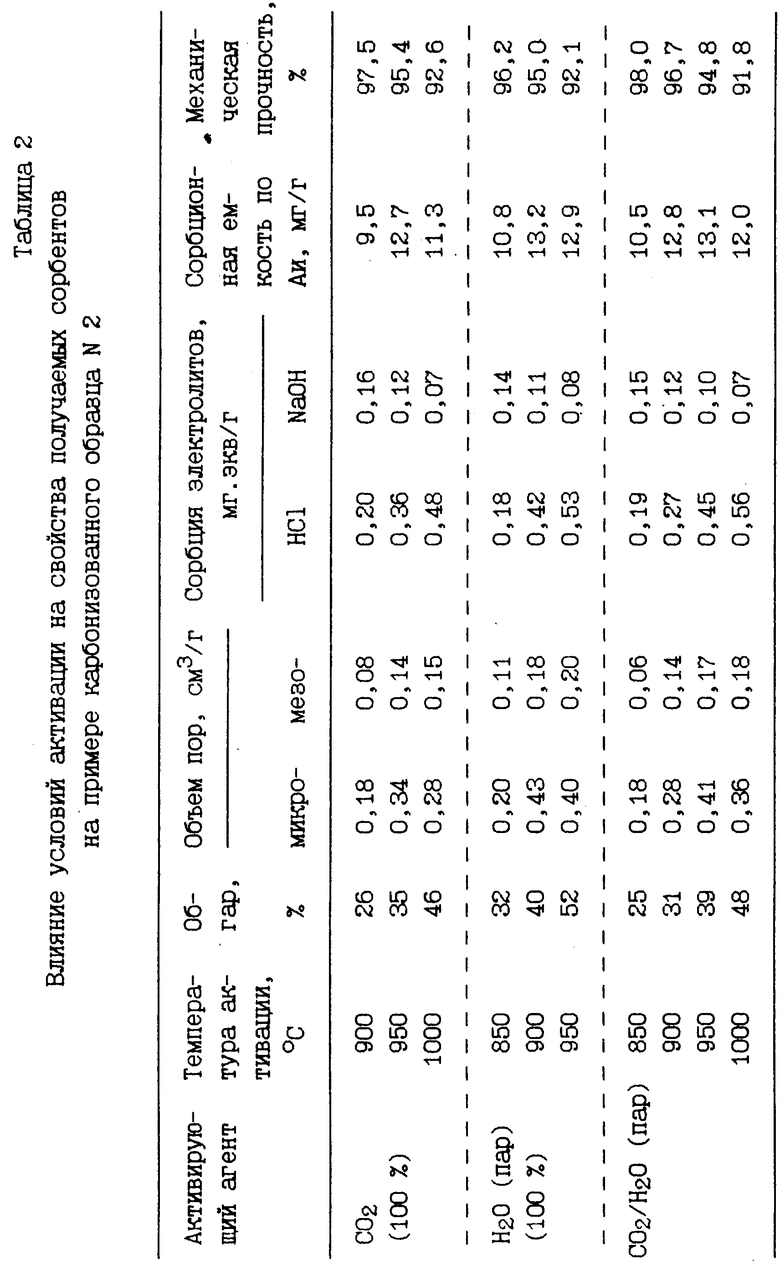

Как влияют активирующая среда и температура активации на свойства получаемых сорбентов показано в табл. 2 на примере карбонизованного образца N 2.

Наличие усиленной совокупности свойств увеличение сорбционной емкости и механической прочности обуславливает соответствие критерию "изобретательский уровень".

Сущность способа получения углеродного сорбента заключается в следующем.

Хлопчатобумажную ткань, преимущественно ткань полотняного строения (бязь, миткаль, ситец, шифон, зефир и др.) пропитывают синтетической смолой до содержания связующего 55-70% Для определения содержания связующего (C,) в наполнителе можно пользоваться формулой

где M1 и M2 масса непропитанного и пропитанного наполнителя, г.

Пропитывать наполнитель можно либо помещая его в емкость со связующим, либо нанося на него связующее валиком или кистью. Избыток связующего удаляют отжиманием.

Пропитанный до определенного содержания связующего наполнитель сушат в термостате для удаления воды или органического растворителя. Если наполнитель пропитывают связующим, не содержащим растворителя, его не подвергают сушке. Из подготовленного таким образом наполнителя набирают навески для заготовок, которые помещают в пресс-формы и формуют в прессах под давлением 8-10 МПа с одновременным нагреванием до 160oC в виде листового или полосового материала. Время выдержки при прессовании составляет 5 мин на 1 мм толщины прессуемой заготовки. Свойства формованных материалов не зависят от того, как был подготовлен наполнитель с отверждением связующего или без такового. Выбор варианта пропитки определяется простотой и технологичностью. Формованные изделия подвергают термообработке без доступа кислорода карбонизации при 530±10oC до содержания остаточных летучих веществ 10-14% Охлажденный после карбонизации материал дробят и классифицируют. Затем зерненный материал требуемой фракции активируют в токе CO2 и/или H2O (пар) при 900-950oC до обгара 35-40% с последующим охлаждением в инертной атмосфере.

Пример. Из шифона (ткань полотняного строения) нарезают полоски, соответствующие размерам пресс-форм длиной 20 см и шириной 5 см. Масса каждой полоски 0,99 г. Каждую полоску ткани помещают в емкость со связующим (фенолформальдегидная смола), не содержащая растворителя. После пропитки наполнитель взвешивают и отжиманием добиваются расчетного содержания в нем связующего. В данном примере масса пропитанного наполнителя равна 3,29 г, что составляет 70% содержания связующего в наполнителе. Из 10-ти пропитанных полос наполнителя массой 3,29 г каждая набирают навеску, которую помещают между шлифованными и смазанными смазкой прокладочными листами из нержавеющей стали. Толщина заготовки 14 мм. Из 10-ти таких заготовок набирают пакет, который помещают в пресс. После загрузки в пресс происходит смыкание плит пресса до достижения давления в 10 МПа, а затем нагревание до 160oC. При этой температуре заготовки в пакете выдерживаются, исходя из толщины, 70 мин. После чего, не снижая давления, заготовкам дают остыть до комнатной температуры. Сняв давление, пакет разбирают. К тому времени подготавливают следующий пакет. Так горячим прессованием нарабатывают 10 кг формованного материала. Эту партию загружают в печь и без доступа кислорода карбонизуют при 520oC в течение 30 мин. Охлажденный карбонизованный продукт дробят и выделяют фракцию 2-4 мм. В термообработанном материале содержание остаточных летучих веществ составляет 11% Выделенную фракцию в количестве 1 кг загружают в печь активации охлаждением в атмосфере азота. Обгар составил 35% Полученный сорбент имеет следующие свойства и структурные характеристики: механическая прочность - 95,4% объем мезопор 0,14 см3/г, объем микропор 0,34 см3/г, сорбция HCl 0,36 мг.экв/г, сорбция NaOH 0,12 мг.экв/г, сорбционная емкость по золоту 12,7 мг/г.

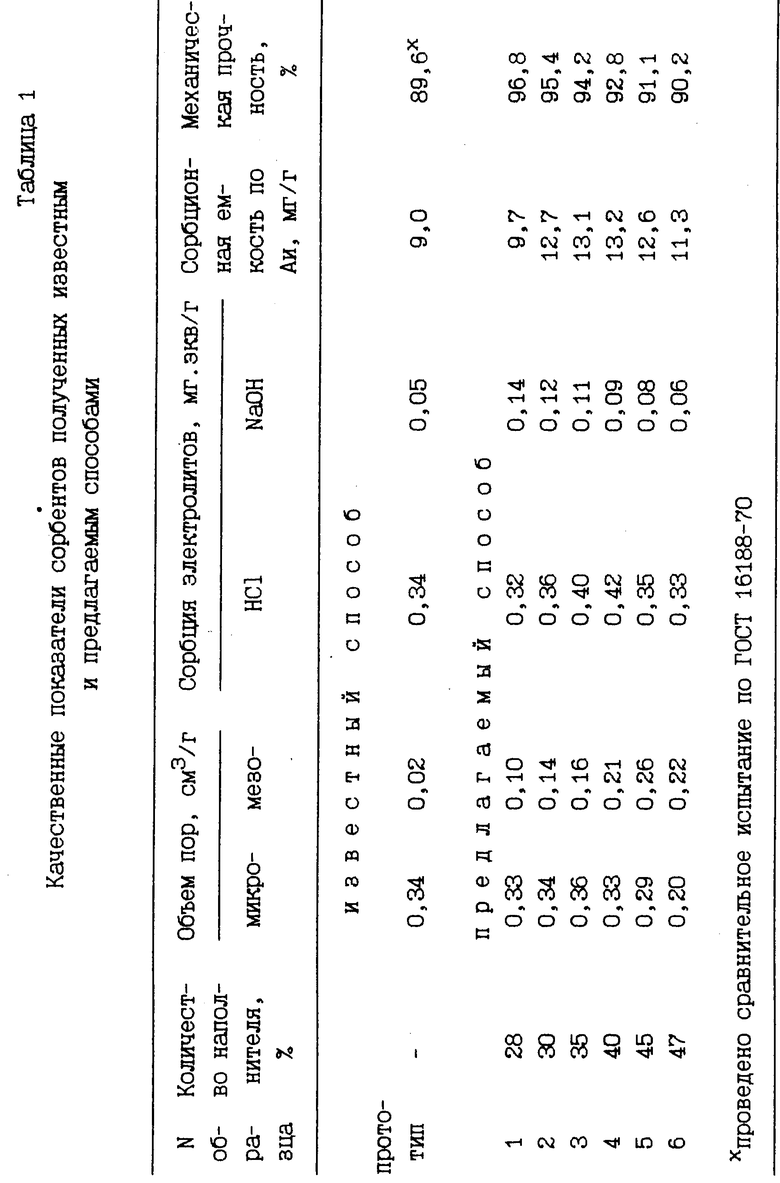

Аналогично получают другие образцы сорбентов с той разницей, что изменяется содержание наполнителя. Свойства и характеристики полученных образцов сорбентов приведены в табл. 1.

Анализ данных, приведенных в табл. 1, дает основание утверждать, что оптимальным содержанием армирующего наполнителя является 30-45% Меньшее количество ощутимого преимущества по сравнению с прототипом не дает. При большем содержании наполнителя происходит разупрочнение целевого продукта с одновременным снижением сорбционной способности.

В табл. 2 показано влияние условий активации на свойства получаемого сорбента на примере карбонизованного образца N 2. Полученные данные указывают на то, что лучшие показатели качества сорбентов соответствуют температуре активации 900oC при обработке водяным паром и 950oC при активировании в токе CO2. В случае использования в качестве активирующего агента смеси CO2 и H2O (пар) (50/50% ) оптимум приходится на интервал 900-950oC. Более высокая температура при активации в токе CO2 объясняется тем, что реакция окисления углеродной поверхности материала углекислым газом, по сравнению с водяным паром, протекает с большим поглощением тепла:

CO2 + C 163 кДж

H2O + C CO + H2 130 кДж.

Оптимальным обгаром сорбентов, полученных предлагаемым способом, является 35-40% при меньшем обгаре полного активирования материала не происходит. На это указывают относительно низкие показатели пористой структ4ры и сорбционной способности сорбентов. В случае обгара свыше 40% эти показатели ухудшаются от того, что мелкие поры сращиваются в более крупные, т.е. материал переактивируется. К тому же из-за этого снижается механическая прочность.

Сорбционное извлечение золота проводили как в прототипе из цианистых золотосодержащих растворов следующего состава, мг/л: 1,50 золота, 0,64 серебра, 22,80 меди, 77,70 цинка, 8,40 железа, 2,00 никеля, 0,40 кобальта, 212 циан-иона, 20 CaO. Опыты проводили в статических условиях с механическим перемешиванием при весовых отношениях сорбента и раствора 1 1000. Продолжительность контактирования 96 ч. Периодически отбирая пробы раствора, их анализировали на содержание золота атомно-адсорбционным методом. После отбора каждой пробы на анализ к сорбенту добавляли определенный объем концентрированного раствора (доукрепляли) с таким содержанием золота, чтобы содержание его в растворе по ходу опыта оставалось постоянным.

Таким образом, преимущества предлагаемого способа получения углеродного сорбента заключается в большей емкости по золоту (на 4,2 мг/г) и механической прочности (на 5,8%). Применение такого сорбента позволит интенсифицировать сорбционную технологию, что приведет к улучшению технико-экономических показателей всего сорбционного процесса.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1998 |

|

RU2145938C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОГО УГЛЯ | 1997 |

|

RU2114783C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 2001 |

|

RU2174949C1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ | 1994 |

|

RU2086504C1 |

| СПОСОБ РЕГЕНЕРАЦИИ АКТИВИРОВАННЫХ УГЛЕЙ | 1997 |

|

RU2109828C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО МОЛЕКУЛЯРНОГО СИТА | 2015 |

|

RU2578147C1 |

| Способ получения углеродного сорбента в форме сферических гранул | 2020 |

|

RU2747918C1 |

| АКТИВИРОВАННЫЙ УГЛЕРОДНЫЙ ВОЛОКНИСТЫЙ МАТЕРИАЛ ДЛЯ ОЧИСТКИ ВОДЫ ОТ ТОКСИЧНЫХ ХИМИКАТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2729258C1 |

| СОРБЕНТ НА ОСНОВЕ АКТИВНОГО УГЛЯ, СОДЕРЖАЩЕГО ФУЛЛЕРЕН И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2014 |

|

RU2575712C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО АКТИВНОГО УГЛЯ | 2006 |

|

RU2331580C1 |

Изобретение относится к получению сорбционных материалов. Сущность: углеродный сорбент получают пропиткой армирующего наполнителя органического происхождения синтетической смолой, горячим прессованием, карбонизацией и активацией. За счет этого сорбционная емкость по золоту увеличивается на 4,2 мг/г, а механическая прочность на 5,8%. 2 табл.

Способ получения углеродистого сорбента путем карбонизации фенолформальдегидной смолы и последующей высокотемпературной активации, отличающийся тем, что, с целью повышения сорбционной емкости и механической прочности сорбента, перед карбонизацией фенолформальдегидную смолу наносят на хлопчатобумажную ткань и после пропитки ткани формуют заготовки горячим прессованием, карбонизацию прводят при 520 540oC до содержания остаточных летучих веществ 10 14% а активацию проводят при 900 950oC до обгара 35 40%

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Масляницкий И.Н., Чугаев Л.В., Борбат В.Ф | |||

| и др | |||

| Металлургия благородных металлов | |||

| - М., 1987, с | |||

| Ускоритель для воздушных тормозов при экстренном торможении | 1921 |

|

SU190A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Иванова Л.С., Грабчак С.Л., Грабовский А.И | |||

| и др | |||

| Влияние химической природы поверхности углей на степень извлечения золота и серебра из цианистых растворов - Адсорбция и адсорбенты, 1980, в | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ окисления боковых цепей ароматических углеводородов и их производных в кислоты и альдегиды | 1921 |

|

SU58A1 |

Авторы

Даты

1997-12-10—Публикация

1996-08-12—Подача