4;: СО 42

;о

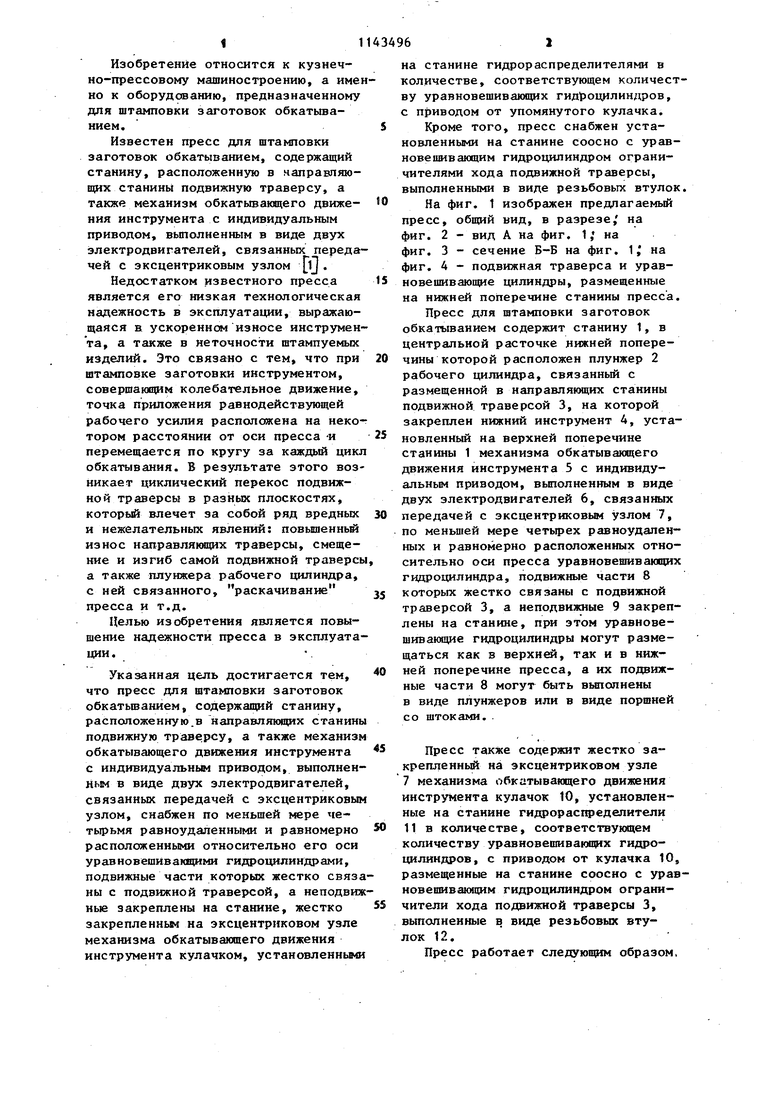

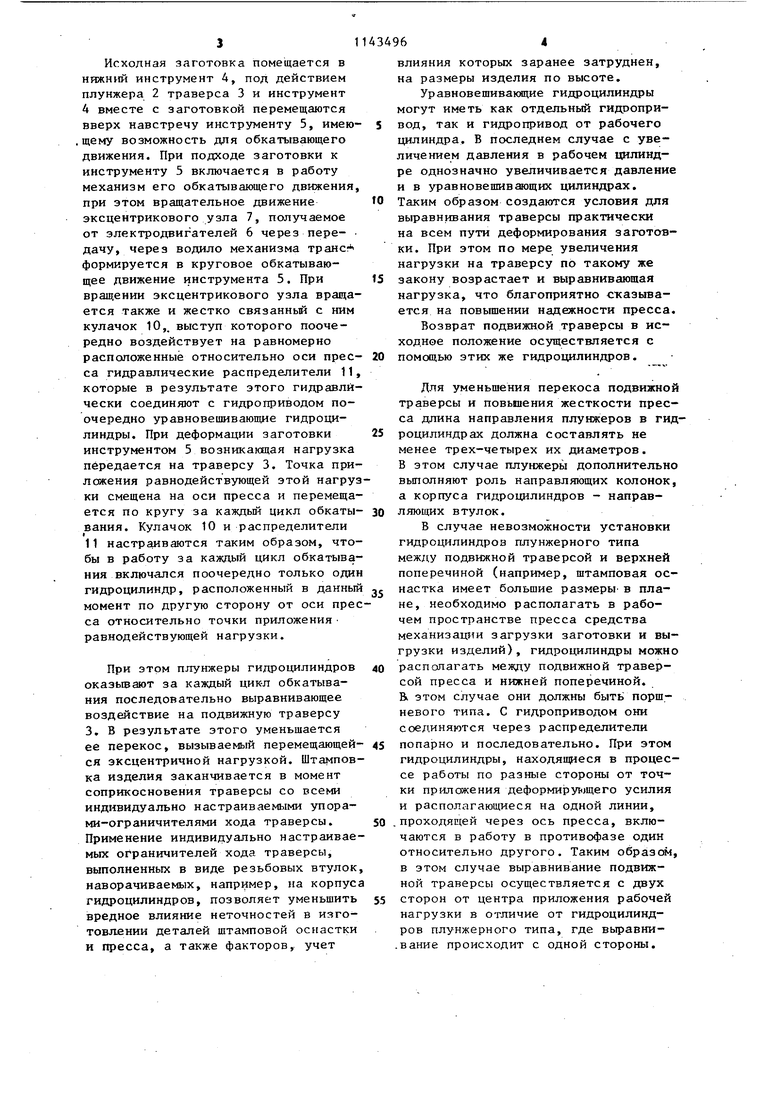

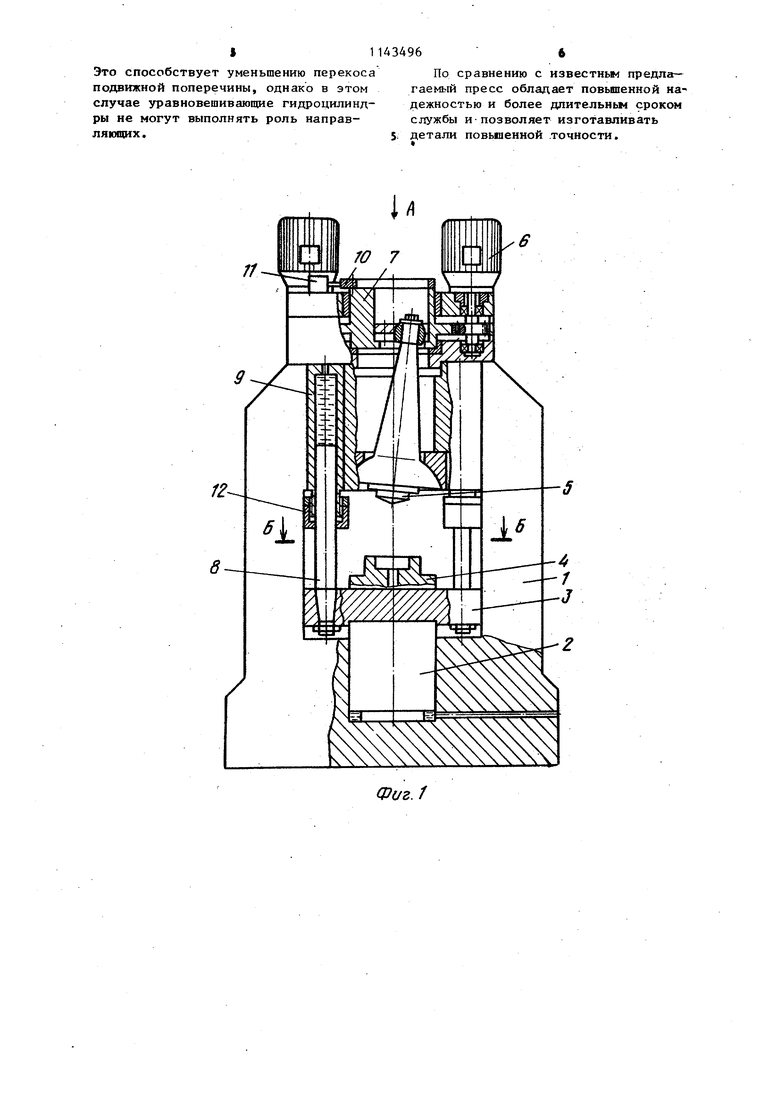

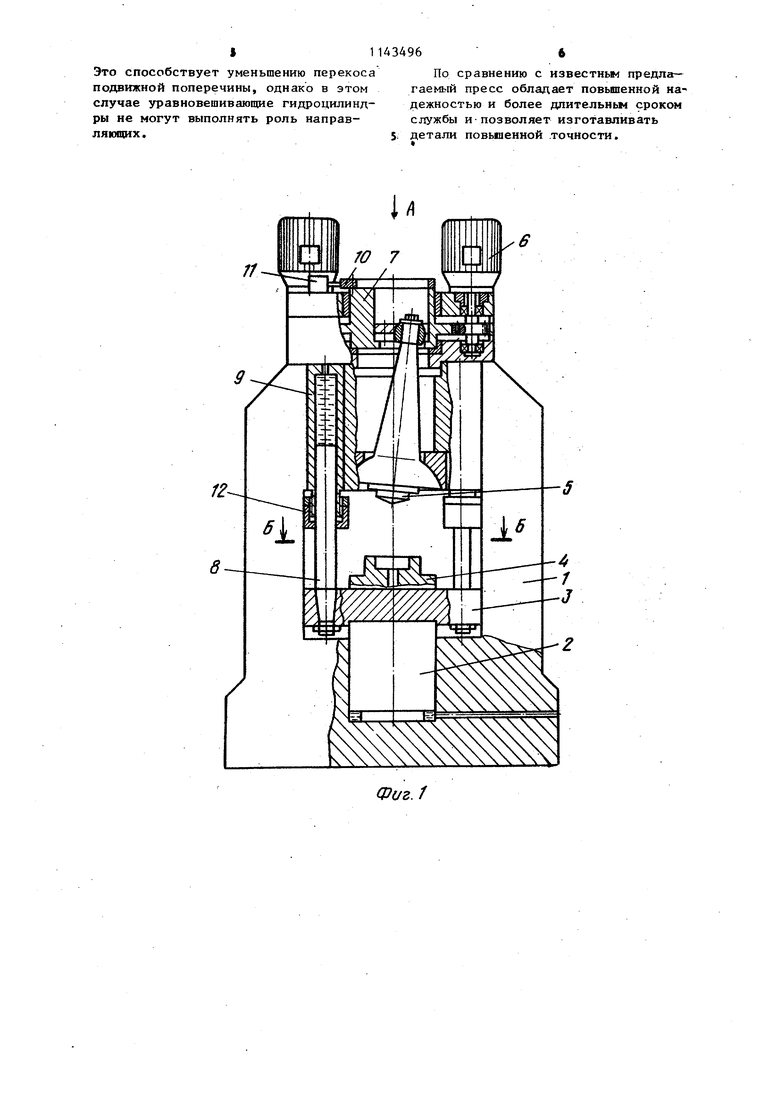

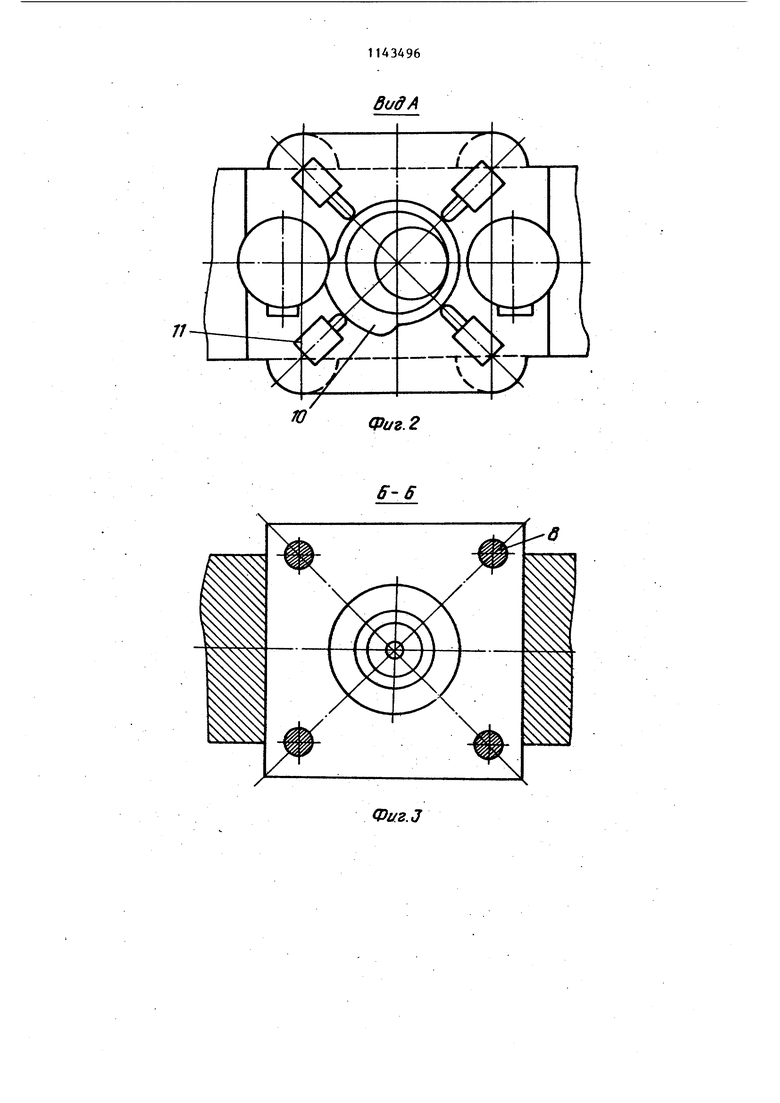

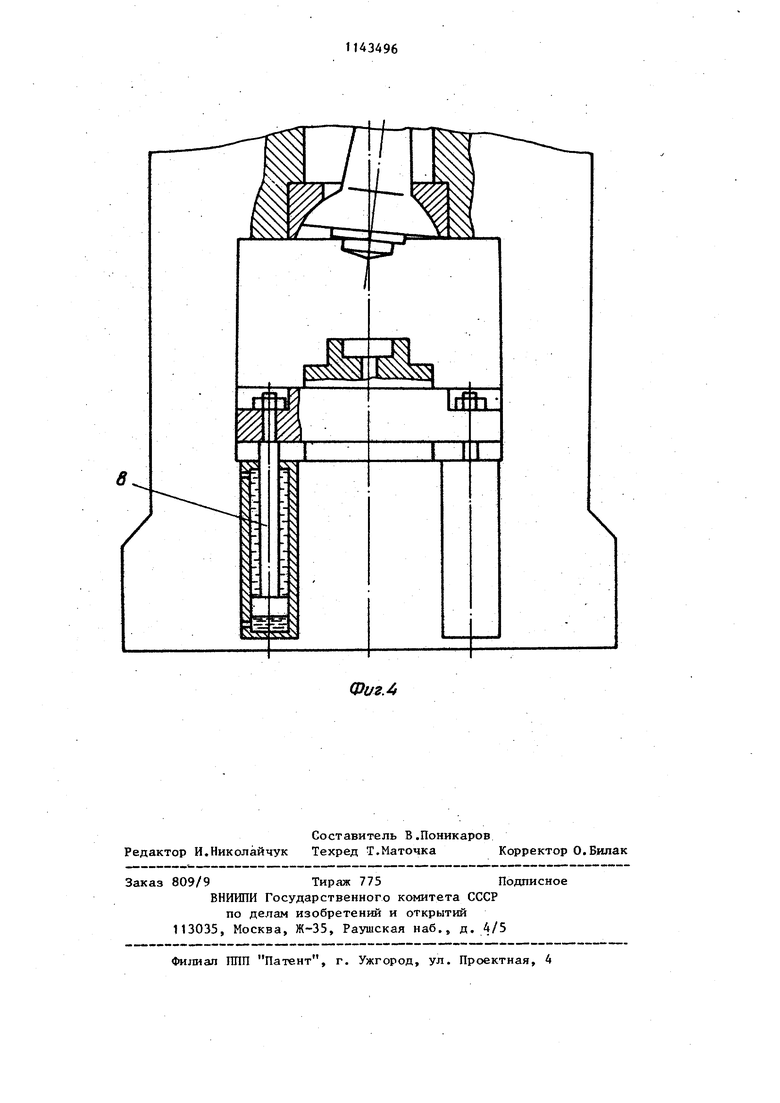

Од I Изобретение относится к кузнечно-прессовому машиностроению, а име но к оборудованию, предназначенному для штамповки заготовок обкатьшанием. Известен пресс для штамповки заготовок обкатыванием, содержащий станину, расположенную в каправляющих станины подвижную траверсу, а также механизм обкатьгоакядего движения инструмента с индивидуальным приводом, вьтолненным в виде двух электродвигателей, связанных переда чей с эксцентриковым узлом Ц. Недостатком известного пресса является его низкая технологическая надежность в эксплуатации, выражающаяся в ускоренном износе инструмен та, а также в неточности штампуемых изделий. Это связано с тем, что при штамповке заготовки инструментом, совершающим колебательное движение, точка приложения равнодействующей рабочего усилия расположена на неко тором расстоянии от оси пресса -и перемещается по кругу за каждый цикл обкатывания. В результате этого воз никает циклический перекос подвижной траверсы в разных плоскостях, которьй влечет за собой ряд вредных и нежелательных явлений: повышенньй износ направлякицих траверсы, смещение и изгиб самой подвижной траверсы а также плунжера рабочего цилиндра, с ней связанного, раскачивание пресса и т.д. Целью изобретения является повышение надежности пресса в эксплуата ции . Указанная цель достигается тем, что пресс для штамповки заготовок обкатьшанием, содержаш;ий станину, расположенную.в направляюп их станины подвижную траверсу, а также механизм обкатывающего движения инструмента с индивидуальным приводом, выполненным в виде двух электродвигателей, связанных передачей с эксцентриковым узлом, снабжен по меньшей мере четырьмя равноудаленными и равномерно расположенными относительно его оси уравновешивакщими гидроцилиндрами, подвижные части которых жестко связа ны с подвижной траверсой, а неподвиж ные закреплены на станине, жестко закрепленные на эксцентриковом узле механизма обкатывающего движения инструмента кулачком, установленными 6 на станине гидрораспределителями в количестве, соответствующем количеству уравновешивающих гид1)ощ линдров, с приводом от упомянутого кулачка. Кроме того, пресс снабжен установленными на станине соосно с уравновешивающим гидроцилиндром ограничителями хода подвижной траверсы, выполненными в виде резьбовых втулок. На фиг. 1 изображен предлагаемый пресс, об1щй вид, в разрезе, на фиг. 2 - вид А на фиг. 1 , на фиг. 3 - сечение Б-Б на фиг. 1 на фиг. 4 - подвижная траверса и уравновещивающие цилиндры, размещенные на нижней поперечине станины пресса. Пресс для штамповки заготовок обкатыванием содержит станину 1, в центральной расточке нижней поперечины которой расположен плунжер 2 рабочего цилиндра, связанный с размещенной в направляющих станины подвижной траверсой 3, на которой закреплен нижний инструмент 4, установленный на верхней поперечине станины 1 механизма обкатывающего движения инструмента 5 с индивидуальным приводом, выполненным в виде двух электродвигателей 6, связанных передачей с эксцентриковым узлом 7, по меньшей мере четырех равноудаленных и равномерно расположенных относительно оси пресса уравновевшвающих гчдроцилиндра, подвижные части 8 которых жестко связаны с подвижной траверсой 3, а неподвижные 9 закреплены на станине, при этом уравновешиванидие гидроцилиндры могут размещаться как в верхней, так и в нижней поперечине пресса, а их подвижные части 8 могут быть выполнены в виде плунжеров или в виде поршней со штоками.. Пресс также содержит жестко закрештеннь на эксцентриковом узле 7 механизма обкатывающего движения инструмента кулачок 10, установленные на станине гидрорасщ еделители 11 в количестве, соответствукяцем количеству уравновешивающих гидроцилиндров, с приводом от кулачка 10, размещенные на станине соосно с уравновешивающим гидроцилиндром ограничители хода подвижной траверсы 3, выполненные в виде резьбовых втулок 12. Пресс работает следую1цим образом, 31 Исходная заготовка помещается в нижний инструмент 4, под действием плунжера 2 траверса 3 и инструмент А вместе с заготовкой перемещаются вверх навстречу инструменту 5, имею.щему возможность для обкатывающего движения. При подходе заготовки к инструменту 5 включается в работу механизм его обкатывающего движения, при этом вращательное движение эксцентрикового узла 7, получаемое от электродвигателей 6 через пере- дачу, через водило механизма трансг формируется в круговое обкатывающее движение инструмента 5. При вращении эксцентрикового узла вращается также и жестко связанньй с ним кулачок 10,, выступ которого поочередно воздействует на равномерно расположенные относительно оси пресса гидравлические распределители 11 которые в результате этого гидравлически соединяют с гидроприводом поочередно уравновешивающие гидроцилиндры. При деформации заготовки инструментом 5 возникающая нагрузка передается на траверсу 3. Точка приложения равнодействующей этой нагруз ки смещена на оси пресса и перемещается по кругу за каждьй цикл обкатывания. Кулачок 10 и распределители 11 настраиваются таким образом, чтобы в работу за каждый цикл обкатывания включался поочередно только один гидроцилиндр, расположенный в данный момент по другую сторону от оси прес са относительно точки приложения равнодействующей нагрузки. При этом плунжеры гидроцилиндров оказьщают за каждый цик-л обкатывания последовательно выравнивающее воздействие на подвижную траверсу 3. В результате этого уменьшается ее перекос, вызываемый перемещающейся эксцентричной нагрузкой. Штамповка изделия заканчивается в момент соприкосновения траверсы со всеми индивидуально настраиваемыми упорами-ограничителями хода траверсы. Применение индивидуально настраиваемых ограничителей хода траверсы, выполненных в виде резьбовых втулок наворачиваемых, например, на корпуса гидроцилиндров, позволяет уменьщить вредное влияние неточностей в изготовлении деталей щтамповой оснастки и пресса, а также факторов, учет 6 влияния которых заранее затруднен, на размеры изделия по высоте. Уравновешивающие гидроцилиндры могут иметь как отдельный гидропривод, так и гидропривод от рабочего цилиндра. В последнем случае с увеличением давления в рабочем цилиндре однозначно увеличивается давление и в уравновещивающих цилиндрах. Таким образом создаются условия для выравнивания траверсы практически на всем пути деформирования заготовки. При этом по мере увеличения нагрузки на траверсу по такому же закону возрастает и выравнивающая нагрузка, что благоприятно сказывается на повыщении надежности пресса. Возврат подвижной траверсы в исходное положение осуществляется с помощью этих же гидроцилиндров. Для уменьшения перекоса подвижной траверсы и повьшения жесткости пресса длина направления плунжеров в гидроцилиндрах должна составлять не менее трех-четырех их диаметров. В этом случае плунжеры дополнительно выполняют роль направляющих колонок, а корпуса гидроцилиндров - направляющих втулок. В случае невозможности установки гидроцилиндров плунжерного типа между подвижной траверсой и верхней поперечиной (например, штамповая оснастка имеет большие размеры- в плане, необходимо располагать в рабочем пространстве пресса средства механизации загрузки заготовки и выгрузки изделий), гидроцилиндры можно располагать между подвижной траверсой пресса и нижней поперечиной. R этом случае они должны быть поршневого типа. С гидроприводом они соединяются через распределители попарно и последовательно. При этом гидроцилиндры, находящиеся в процессе работы по разные стороны от точки приложения деформирующего усилия и располагающиеся на одной линии, проходящей через ось пресса, включаются в работу в противофазе один относительно другого. Таким образом, в этом случае выравнивание подвижной траверсы осуществляется с двух сторон от центра приложения рабочей нагрузки в отличие от гидроцилиндров плунжерного типа, где выравниванне происходит с одной стороны. S1143 Это способствует уменьшению перекоса подвижной поперечины, однако в этом случае уравновешивающие гидроцилиндры не могут выполнять роль направляющих. 496 По сравнению с известньм предлгг- гаемый пресс обладает повышенной надежностью и более длительные сроком службы и позволяет изготавливать детали повыпенной .точности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для сферодвижной штамповки | 1987 |

|

SU1500417A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС И СПОСОБ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2380231C2 |

| Пресс для штамповки заготовок обкатыванием | 1985 |

|

SU1297972A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1990 |

|

RU2020072C1 |

| ШТАМПОВОЧНО-ЭКСТРУЗИОННЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 2012 |

|

RU2506164C1 |

| Гидравлический пресс | 1981 |

|

SU1234214A1 |

| Вертикальный гидравлический пресс | 1989 |

|

SU1722874A1 |

| Пресс для штамповки обкатыванием | 1990 |

|

SU1779442A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ШТАМПОВКИ С ОБКАТЫВАНИЕМ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2006 |

|

RU2366578C2 |

1. ПРЕСС ДЛЯ ШТАМПОВКИ ЗАГОТОВОК ОБКАТЫВАНИЕМ, содержащий станину, расположенную в направляющих станины подвижную траверсу, а также механизм обкатьшакщего движения инструмента с индивидуальным приводом, выполненным в виде двух электродвигателей, связанных передачей с эксцентриковым узлом, о тличающийся тем, что, с целью повышения надежности пресса в эксплуатации, он снабжен по меньшей мере четырьмя равноудаленньвф и равномерно расположеншями относительно его оси уравновешивающими гндроцилиндрами, подвижные части которых жестко связаны с подвижной траверсой, а неподвижные закреплены на станине, жестко закрепленным на эксцентриковом узле механизма обкатывающего движения инструмента кулачком, установленными на станине гидрораспределителями в количестве, соответствующем количеству уравновешивающих гидроцилиндров, с приводом от упомянутого кулачка. 2. Пресс ПОП.1, отличаю(Л щийся тем, что.он снабжен установленными на станине соосно с уравновешивающим гидроцилиндром ограничитепяют хода подвижной траверсы, выполненными в виде резьбовых втулок.

//

Фиг.1

Q

Фиг.З

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 1971 |

|

SU410858A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-03-07—Публикация

1983-12-12—Подача