Изобретение относится к обработке металлов давлением, в частности к штамповочному оборудованию для производства крупногабаритных изделий, штампуемых с нецентральным приложением нагрузки.

Известен вертикальный гидравлический пресс, содержащий станину в виде двух поперечин и соединяющих их элементов, в виде колонн, размещенную между поперечинами траверсу, рабочие цилиндры, сочлененные с верхней поперечиной и траверсой, установленные на нижней поперечине симметрично осей пресса . синхронизирующие (выравнивающие) цилиндры поршневого типа, верхние концы штоков которых соединены с траверсой. Верхняя полость над поршнем одного синхронизирующего цилиндра соединена с нижней полостью под поршнем другого цилиндра в каждой диагональной паре. При возникновении перекоса траверсы от мо мента эксцентричного нагружения пресса

подключается автоматическая система синхронизации, обеспечивающая уменьшение перекосов траверсы за счет подкачки жидкости в соответствующие полости синхронизирующих цилиндров.

Недостатком этого пресса является то, что полости над поршнями и под поршнями синхронизирующих цилиндров могут сообщаться либо из-за износа зеркала цилиндра, либо из-за протечки через уплотнения поршня, либо по другим причинам, что в корне нарушает работу пресса при эксцентричных нагруженияХ; устранение такого дефекта возможно только при полной разборке этих цилиндров, что связано с продолжительными простоями.

Известен также вертикальный гидравлический пресс, содержащий станину в виде двух поперечин и соединяющих их элементов, размещенную между поперечинами траверсу, рабочий цилиндр, сочлененный с верхней поперечиной и траверсой, установленные на нижней поперечине симметрично оси пресса синхронизирующие цилиндры, сочлененные с траверсой со стороны этой поперечины, а также соосные им оппо- эитные синхронизирующие цилиндры, установленные на верхней поперечине, причем каждый из синхронизирующих цилиндров гидравлически связан с диаметрально расположенным противоположным синхронизирующим цилиндром.

Известен вертикальный гидравлический пресс, который содержит станину в виде двух поперечин и соединяющих их элементов, размещенную между поперечинами траверсу, соединенные с траверсой и одной из поперечин рабочие цилиндры, установленные симметрично относительно осей пресса и связанные с траверсой и одной из поперечин синхронизирующие цилиндры, а также соосно с последними оппозитные синхронизирующие цилиндры, связанные с траверсой со стороны другой поперечины и связанные жестко с одной и той же поперечиной посредством стяжек; проходящих через сквозные отверстия в траверсе. Каждый синхронизирующий цилиндр гидравлически соединен с .диаметрально расположенным синхронизирующим цилиндром. Полости всех синхронизирующих цилиндров предварительно напряжены гидравлическим давлением и к трубопроводам, соединяющим между собой синхронизирующие цилиндры и диаметрально противоположные синхронизирующие цилиндры, подключены устройства автоматической системы синхронизации, обеспечивающей уменьшение перекосов траверсы при штамповке с нецентральным приложением технологической нагрузки за счет компенсации деформаций жидкости и соответствующих деталей пресса.

Недостатками известного пресса является то, что верхние оппозитные синхронизирующие цилиндры неподвижно установлены над подвижной траверсой на гайках длинных стяжек, их гидравлическая связь (соединения) с диаметрально противоположными синхронизирующими цилиндрами осуществляется в обход подвижной траверсы с учетом ее полного хода, что вызывает увеличение длины трубопроводов, эксплуатационные трудности по обеспечению их надежного закрепления и обслуживанию мест подвода их к цилиндрам. Длинные стяжки крепления оппозитных синхронизирующих цилиндров и длинные трубопроводы их гидравлических связей, вызывают как повышение металлоемкости пресса, так и повышение величин деформаций в самих стяжках и сжимаемой жидкости

в гидросистеме синхронизирующих цилиндров, которые при выравнивании подвижной траверсы потребуют дополнительной подачи жидкости высокого давления в соответствующие синхронизирующие цилиндры, что будет приводить к дополнительным эксплуатационным затратам.

Демонтаж и установка соосно расположенных синхронизирующих цилиндров в

0 ремонтных целях может осуществляться только по частям (россыпью) непосредственно на прессе, что также будет вызывать дополнительные эксплуатационные трудозатраты, особенно затруднен доступ крано5 вых цеховых средств к нижним синхронизирующим цилиндрам, расположенным под подвижной траверсой.

Цель изобретения - улучшение условий эксплуатации.

0 Указанная цель достигается тем, что в известном прессе, содержащем станину в виде верхней и нижней поперечин и соединяющих их элементов, размещенную между поперечинами подвижную траверсу,

5 соединенные с траверсой и одной из поперечин рабочие цилиндры, пары синхронизирующих цилиндров в виде размещенных в каждой паре соосно и оппозитно один другому корпусов с подвижными элементами, а

0 также стяжки, где подвижные элементы каждой пары синхронизирующих цилиндров выполнены в виде монолитного трехступенчатого плунжера с крайними ступенями одинакового диаметра, в нижней поперечи5 . не выполнены сквозные гнезда для фиксации корпусов синхронизирующих цилинд- . ров с одной из крайних ступеней плунжеров, а в подвижной траверсе - пазы для размещения и фиксаций другой из крайних.

0 ступеней плунжеров, при этом корпуса каждой пары синхронизирующих цилиндров соединены между собой стяжками.

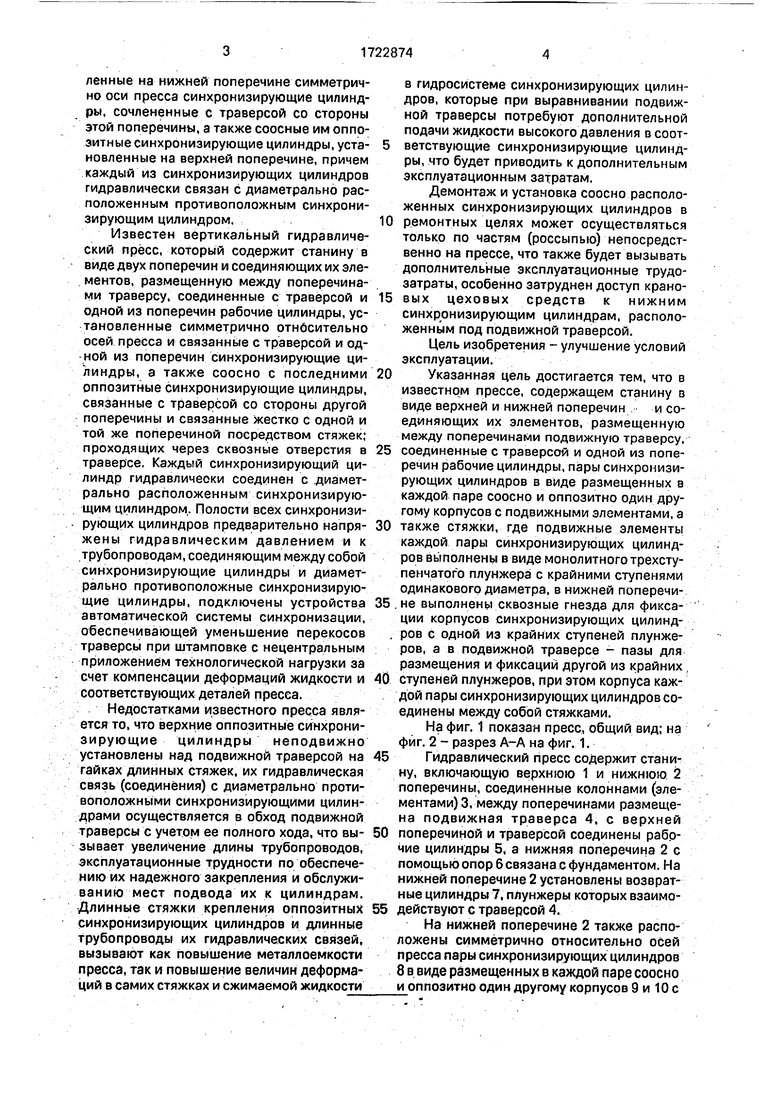

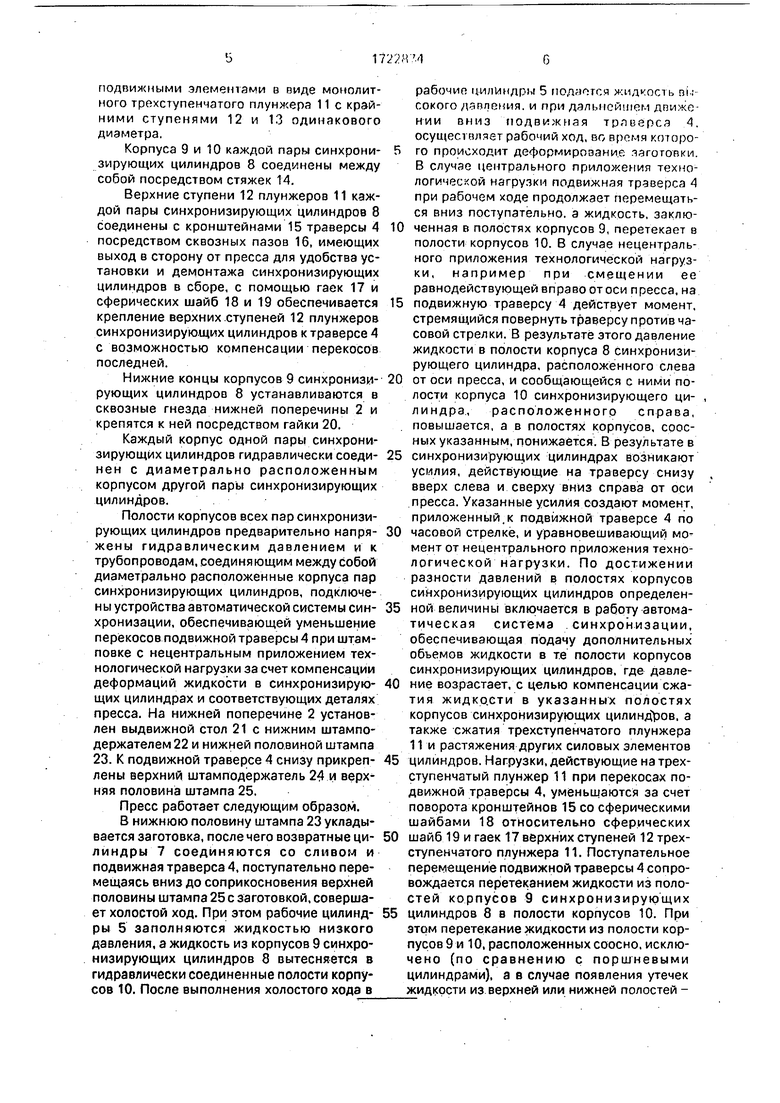

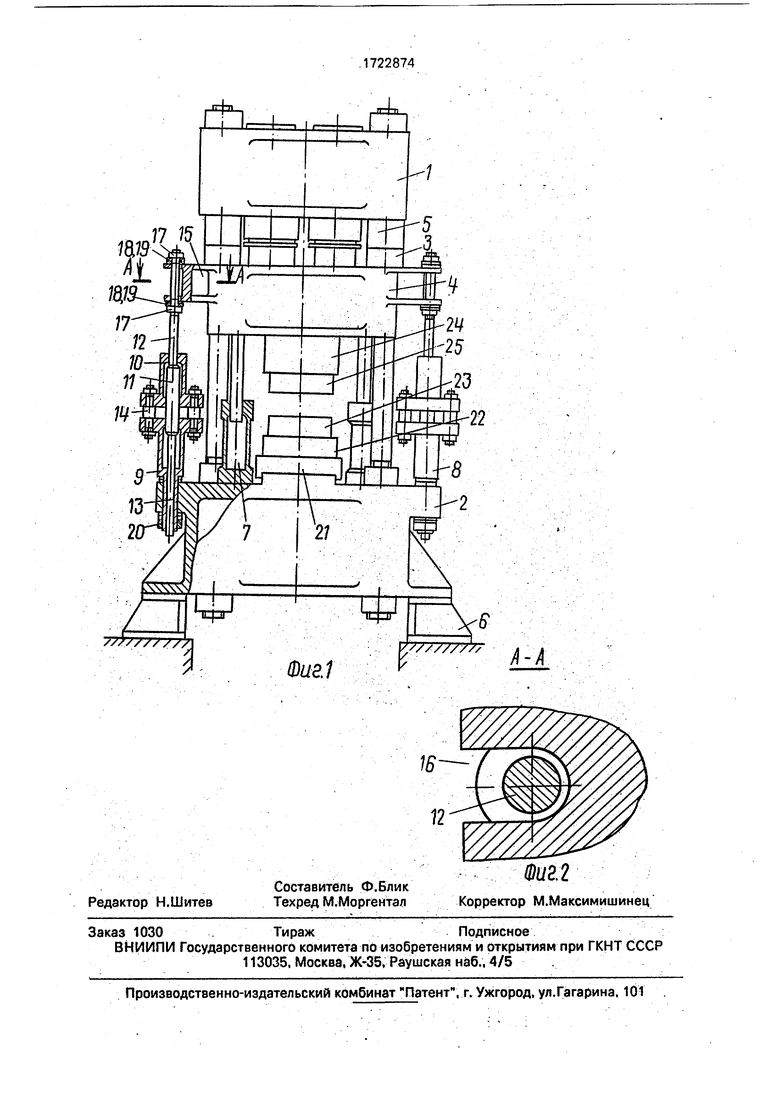

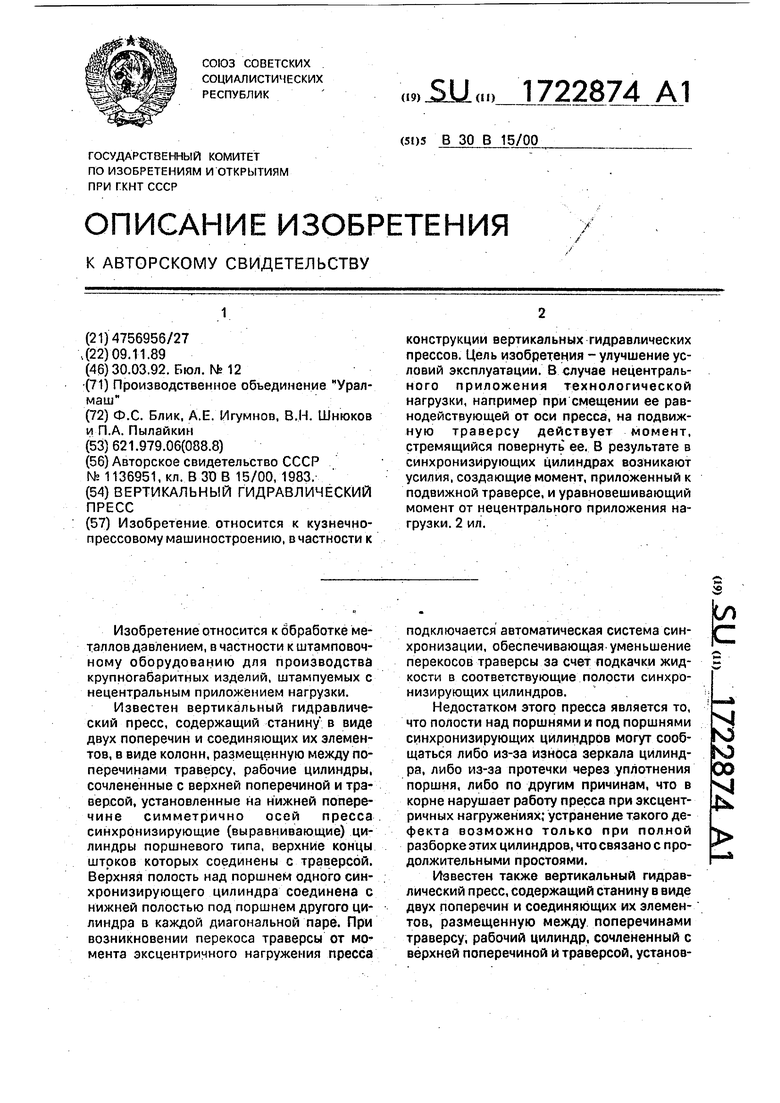

На фиг. 1 показан пресс, общий вид; на фиг. 2-разрез А-А на фиг. 1.

5 Гидравлический пресс содержит станину, включающую верхнюю 1 и нижнюю 2 поперечины, соединенные колоннами (элементами) 3, между поперечинами размещена подвижная траверса 4, с верхней

0 поперечиной и траверсой соединены рабочие Цилиндры 5, а нижняя поперечина 2 с помощью опор 6 связана с фундаментом. На нижней поперечине 2 установлены возвратные цилиндры 7, плунжеры которых взаимо5 действуют с траверсой 4.

На нижней поперечине 2 также расположены симметрично относительно осей пресса пары синхронизирующих цилиндров 8 в виде размещенных в каждой паре соосно и оппозитно один другому корпусов 9 и 10 с

подвижными элементами в виде монолитного трехступенчатого плунжера 11 с крайними ступенями 12 и 13 одинакового диаметра,

Корпуса 9 и 10 каждой пары синхронизирующих цилиндров 8 соединены между собой посредством стяжек 14.

Верхние ступени 12 плунжеров 11 каждой пары синхронизирующих цилиндров 8 соединены с кронштейнами 15 траверсы 4 посредством сквозных пазов 16, имеющих выход в сторону от пресса для удобства установки и демонтажа синхронизирующих цилиндров в сборе, с помощью гаек 17 и сферических шайб 18 и 19 обеспечивается крепление верхних .ступеней 12 плунжеров синхронизирующих цилиндров к траверсе 4 с возможностью компенсации перекосов последней.

Нижние концы корпусов 9 синхронизирующих цилиндров 8 устанавливаются в сквозные гнезда нижней поперечины 2 и крепятся к ней посредством гайки 20.

Каждый корпус одной пары синхронизирующих цилиндров гидравлически соединен с диаметрально расположенным корпусом другой пары синхронизирующих цилинДров.

Полости корпусов всех пар синхронизирующих цилиндров предварительно напряжены гидравлическим давлением и к трубопроводам, соединяющим между собой диаметрально расположенные корпуса пар синхронизирующих цилиндров, подключены устройства автоматической системы синхронизации, обеспечивающей уменьшение перекосов подвижной траверсы 4 при штамповке с нецентральным приложением технологической нагрузки за счет компенсации деформаций жидкости в синхронизирующих цилиндрах и соответствующих деталях пресса. На нижней поперечине 2 установлен выдвижной стол 21с нижним штампо- держателем22 и нижней половиной штампа 23. К подвижной траверсе 4 снизу прикреплены верхний штамподержатель 24 и верхняя половина штампа 25.

Пресс работает следующим образом.

В нижнюю половину штампа 23 укладывается заготовка, после чего возвратные ци- линдры 7 соединяются со сливом и подвижная траверса 4, поступательно перемещаясь вниз до соприкосновения верхней половины штампа 25 с заготовкой, совершает холостой ход. При этом рабочие цилиндры 5 заполняются жидкостью низкого давления, а жидкость из корпусов 9 синхронизирующих цилиндров 8 вытесняется в гидравлически соединенные полости корпусов 10. После выполнения холостого хода в

рабочие цилиндры 5 ПОДУОТСЯ жидкость вы- сокого давления, и при дальнейшем движении вниз подвижная трлверся .4. осуществляет рабочий ход, во время которо- 5 го происходит деформироэани.е заготовки. В случае центрального приложения технологической нагрузки подвижная траверса 4 при рабочем ходе продолжает перемещаться вниз поступательно, а жидкость, заклю0 ченная в полостях корпусов 9, перетекает в полости корпусов 10. В случае нецентрального приложения технологической нагрузки, например при смещении ее равнодействующей вправо от оси пресса, на

5 подвижную траверсу 4 действует момент, стремящийся повернуть траверсу против часовой стрелки. В результате этого давление жидкости в полости корпуса 8 синхронизирующего цилиндра, расположённого слева

0 от оси пресса, и сообщающейся с ними полости корпуса 10 синхронизирующего ци- , линдра, расположенного справа, повышается, а в полостях корпусов, соос- ных указанным, понижается. В результате в

5 синхронизирующих цилиндрах возникают усилия, действующие на траверсу снизу вверх слева и сверху вниз справа от оси пресса. Указанные усилия создают момент, приложенный.к подвижной траверсе 4 по

0 часовой стрелке, и уравновешивающий мо мент от нецентрального приложения технологической нагрузки. По достижении разности давлений в полостях корпусов синхронизирующих цилиндров определен5 ной величины включается в работу автоматическая система синхронизации, обеспечивающая подачу дополнительных объемов жидкости в те полости корпусов синхронизирующих цилиндров, где давле0 ние возрастает, с целью компенсации сжатия жидкдети в указанных полостях корпусов синхронизирующих цилиндров, а также сжатия трехступенчатого плунжера 11 и растяжения других силовых элементов

5 цилиндров. Нагрузки, действующие на трехступенчатый плунжер 11 при перекосах подвижной траверсы 4, уменьшаются за счет поворота кронштейнов 15 со сферическими шайбами 18 относительно сферических

0 шайб 19 и гаек 17 верхних ступеней 12 трехступенчатого плунжера 11. Поступательное перемещение подвижной траверсы 4 сопровождается перетеканием жидкости из полостей корпусов 9 синхронизирующих

5 цилиндров 8 в полости корпусов 10. При этом перетекание жид кости из полости корпусов 9 и 10, расположенных соосно. исключено (по сравнению с поршневыми цилиндрами), а в случае появления утечек жидкости из верхней или нижней полостей их можно устранить путем подтягивания сальниковых уплотнений. После завершения рабочего хода рабочие цилиндры, 5 разгружаются от высокого давления. При этом давление в полостях корпусов синхронизирующих цилиндров выравнивается, а устройства автоматической системы синхронизации возвращаются в исходное положение. Далее в возвратные цилиндры 7 подается жидкость высокого давления, и подвижная траверса 4, поступательно перемещаясь вверх, совершает возвратный ход. Во время возвратного хода жидкость из рабочих цилиндров 5 вытесняется в наполнительный или сдивной бак, а из полостей корпусов 10 синхронизирующих цилиндров - в полость корпусов 9. Вслед за выполнением возвратного хода производится извлече- ние отштампованного изделия из нижней половины штампа 23 и пресс оказывается лодготовленным к осуществлению следующего цикла. Выдвижной стол 21 предназначен для смены штампов. При демонтаже синхронизирующих цилиндров 8 верхняя ступень трехступенчатого плунжера зачаливается (например, с помощью рым-болта), и эти цилиндры в сборе посредством цехового крана, после отсоединения гаек 16 и 20, сначала поднимаются до выведения их из гнезд нижней поперечины 2. а затем горизонтальным перемещением в сторону через

паз 16 выводятся от пресса для замены или ремонта на специальном стенде. Устанопка цилиндров производится в обратной последовательности.

Формула изобретения

Вертикальный гидравлический пресс, содержащий станину в виде верхней и нижней поперечин и соединяющих их элементов, размещенную между поперечинами

подвижную траверсу, соединенные с траверсой и одной из поперечин рабочие цилиндры, пары синхронизирующих цилиндров в виде размещенных в каждой паре соосно и оппозитно один другому корпусов с подвижными элементами, а также стяжки, отличающийся тем, что, с целью улучшения условий эксплуатации, подвижные элементы каждой пары синхронизирующих цилиндров выполнены в виде

монолитного трехступенчатого плунжера с крайними ступенями одинакового диаметра, в нижней поперечине выполнены сквозные гнезда для фиксации корпусов синхронизирующих цилиндров с одной из

крайних ступеней плунжеров, а в подвижной траверсе - пазы для размещения и фик- сации другой из крайних ступеней плунжеров, при этом корпуса каждой пары синхронизирующих цилиндров соединены

между собой стяжками.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальный гидравлический пресс | 1983 |

|

SU1136951A1 |

| Вертикальный гидравлический пресс | 1990 |

|

SU1796483A1 |

| Гидравлический пресс | 1991 |

|

SU1791150A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1973 |

|

SU394236A1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1998 |

|

RU2163196C2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕССgf^;-г» *->&;••-,,-,*"*v-;'?—О'ч..+'!-.,/-•• -|ПАТЕНТ1Ш^;:..:.:':' bHb/i^'iOTh | 1973 |

|

SU375210A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1991 |

|

RU2006367C1 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1973 |

|

SU431036A1 |

| ВЕРТИКАЛЬНЫЙ ГИДРАВЛИЧЕСКИЙ ПРЕСС | 1990 |

|

RU2020072C1 |

| Система синхронизации движения траверсы гидравлического пресса | 1989 |

|

SU1648796A1 |

Изобретение относится к кузнечно- прессовому машиностроению, в частности к конструкции вертикальных гидравлических прессов. Цель изобретения - улучшение условий эксплуатации. В случае нецентрального приложения технологической нагрузки, например при смещении ее равнодействующей от оси пресса, на подвижную траверсу действует момент, стремящийся повернуть ее. В результате в синхронизирующих цилиндрах возникают усилия, создающие момент, приложенный к подвижной траверсе, и уравновешивающий момент от нецентрального приложения нагрузки. 2 ил.

| Вертикальный гидравлический пресс | 1983 |

|

SU1136951A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-03-30—Публикация

1989-11-09—Подача