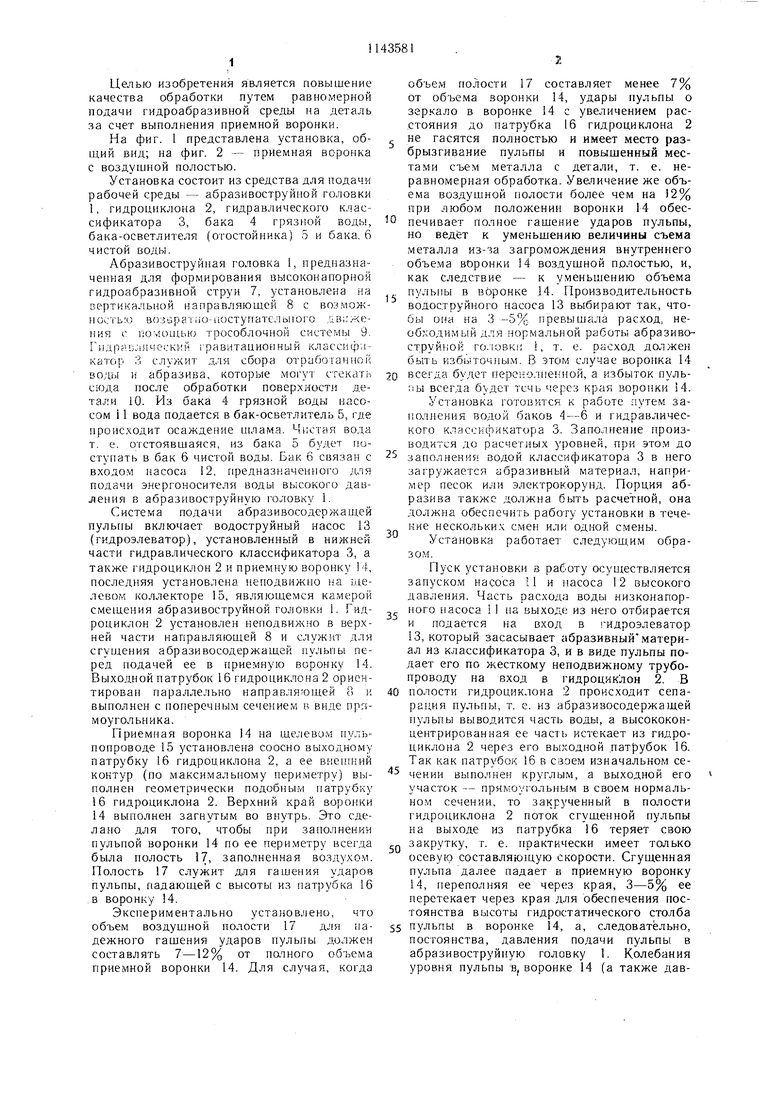

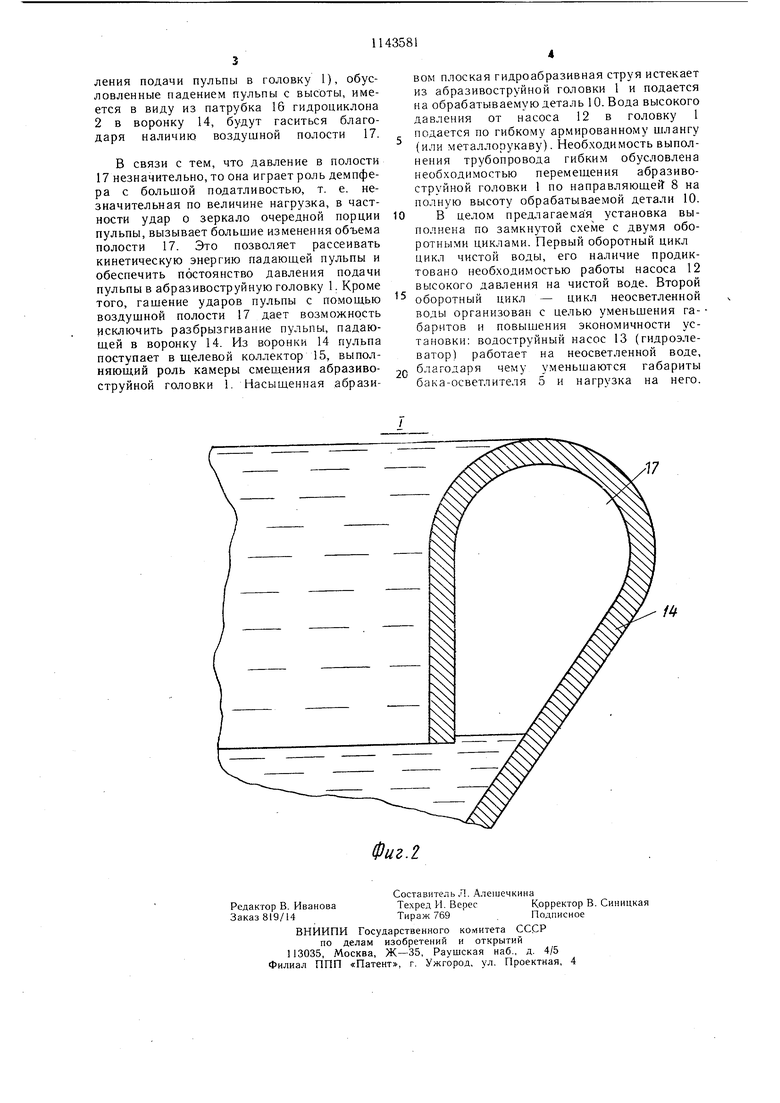

Целью изобретения является повышение качества обработки путем равномерной подачи гидроабразивной среды на деталь за счет выполнения приемной воронки. На фиг. 1 представлена установка, обашй вид; на фиг. 2 - приемная воронка с воздушной полостью. Установка состоит из средства для подачи рабочей среды - абразивоструйной головки 1, гидроциклона 2, гидравлического классификатора 3, бака 4 грязной воды, бака-осветлителя (отостойника) 5 и бака, 6 чистой воды. Абразивоструйная головка 1, предназначенная для формирования высоконапорной гидроабразивной струи 7, установлена на вертикальной направляющей 8 с возможпосгь:о Bosapaiiio-поступательного с гю.ющыо трособлочной системы 9. Гидряв; ический гравитационный классификатор 3 служит для сбора отработанной воды и абразива, которые .мО1ут стекать сюда после обработки поверхности детали 10. Из бака 4 грязной воды насосом i 1 вода подается в бак-осветлитель 5, где происходит осаждение шлама. Чястая вода т. е. отстоявшаяся, из бака 5 будет поступать в бак 6 чистой воды. Бак 6 связан с входом насоса 2, предназначенного для подачи энергоносителя воды высокого давления в абразивоструйпую головку 1. Система подачи абразивосодержаи;ей пульпы включает водоструйный насос 13 (гидроэлеватор), установленный в нижней части гидравлического классификатора 3, а также гидроциклон 2 и приемную воронку 14, последняя установлена неподвижно на uieлевом коллекторе 15, являюш.емся камерой смешения абразивоструйной головки 1. Гидроциклон 2 установлен неподвижно в верхней части направляющей 8 и служит для сгупдения абразивосодержащей пульпы перед подачей ее в приемную воронку 14. Выходной патрубок 16 гидроциклона 2 ориентирован параллельно направляющей 8 к выполнен с поперечным сечениегуз в виде прямоугольника. Приемная воронка 14 на щелевом пульпопроводе 15 установлена соосно выходному патрубку 16 гидроциклона 2, а ее внепигий контур (по максимальному периметру) вынолнен геометрически подобным патрубку 16 гидроциклона 2. Верхний край воронки 14 выполнен загнутым во внутрь. Это сделано для того, чтобы при заполнении пульпой воронки 14 по ее периметру всегда была полость 17, заполненная воздухом. Полость 17 служит для гашения ударов пульны, падающей с высоты из патрубка 16 ,в воронку 4. Экспериментально установлено, что объем воздушной полости 17 для падежного гашения ударов пульпы должен составлять 7-12% от полного объема приемной воронки 14. Для случая, когда объем полости 17 составляет менее 7% от объема воронки 14, удары пульпы о зеркало в воронке 14 с увеличением расстояния до патрубка 16 гидроциклона 2 не гасятся полностью и имеет место разбрызгивание пульпы и повышенный местами съем металла с детали, т. е. неравномерная обработка. Увепичение же объема воздушной полости более чем на 12% при любом положении воронки 14 обеспечивает полное гашение ударов пульпы, но ведёт к уменьшению величины съема металла из-за загромождения внутреннего объема воронки 14 воздушной п.олостью, и, как следствие - к уменьшению объема пульпы в воронке ,14. Производительность водоструйного насоса 13 выбирают так, чтобы она на 3 -5% превышала расход, необходимый для нормальной работы абразивоструйной ro.iOBKi; , т. е. расход должен быть избыточным. В этом случае воронка 14 всегда будет перегюлнекной, а избыток пульпы всегда будет течь через края воронки 4. Установка готовится к работе путем занолнення водой баков 4-6 и гидравлического классификатора 3. Заполнение производится до расчетных )ровней, при это.м до заполнения водой классификатора 3 в него загружается абразивный материал, например песок HJjn электрокорунд. Порция абразива также должна быть расчетной, она должна обеспечить работу установки в течение нескольких смен или одной смены. Установка работает следующим образом. Пуск установки в работу осуществляется запуском насоса П и пасоса 12 высокого давления. Часть расхода воды низконапорного насоса 11 па выходе из него отбирается и подается на вход в гидроэлеватор 13,который засасывает абразивныйматериал из классификатора 3, и в виде пульпы подает его по жесткому неподвижному трубопроводу на вход в 1-идроциклон 2. В полости гидроциклона 2 происходит сепарация пульпы, т. е. из абразивосодержащей пульпы выводится часть воды, а высококонцентрированная ее часть истекает из гидроциклона 2 через его выходной патрубок 16. Так как патрубок 6 в своем изначально.м сечении выполнен круглым, а выходной его участок - прямоугольным в своем нормальном сечении, то закрученный в полости гидроциклона 2 поток сгущенной пульпы на выходе из патрубка 6 теряет свою закрутку, т. е. практически имеет только осевую составляющую скорости. Сгущенная пульпа далее падает ь приемную воронку 14,переполняя ее через края, 3-5% ее перетекает через края для обеспечения постоянства высоты гидростатического столба пульпы в воронке 14, а, следовательно, постоянства, давления подачи пульпы в абразивоструйпую головку 1. Колебания уровня пульпы В. воронке 14 (а также дав

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидроклассификатор | 1984 |

|

SU1186257A1 |

| Абразивоструйное устройство | 1984 |

|

SU1268391A1 |

| Устройство дезактивации радиоактивных элементов | 2018 |

|

RU2695630C1 |

| Способ очистки внутренней поверхности труб | 1989 |

|

SU1703423A1 |

| ТЕХНОЛОГИЧЕСКАЯ СХЕМА РЕГЕНЕРАЦИИ ОТРАБОТАННОГО ГРАНАТОВОГО ПЕСКА ОТ ГИДРОАБРАЗИВНОЙ РЕЗКИ | 2020 |

|

RU2728001C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ | 2015 |

|

RU2601648C1 |

| Передвижная установка для углубления шахтных колодцев | 1980 |

|

SU945456A1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ЗОЛОШЛАКОВЫХ ОТХОДОВ - ПРОДУКТОВ СЖИГАНИЯ УГОЛЬНОГО ТОПЛИВА | 2012 |

|

RU2489214C1 |

| Устройство для промывки закрытых коллекторно-дренажных систем | 1989 |

|

SU1754017A1 |

| Водопонизительная установка | 1986 |

|

SU1379403A1 |

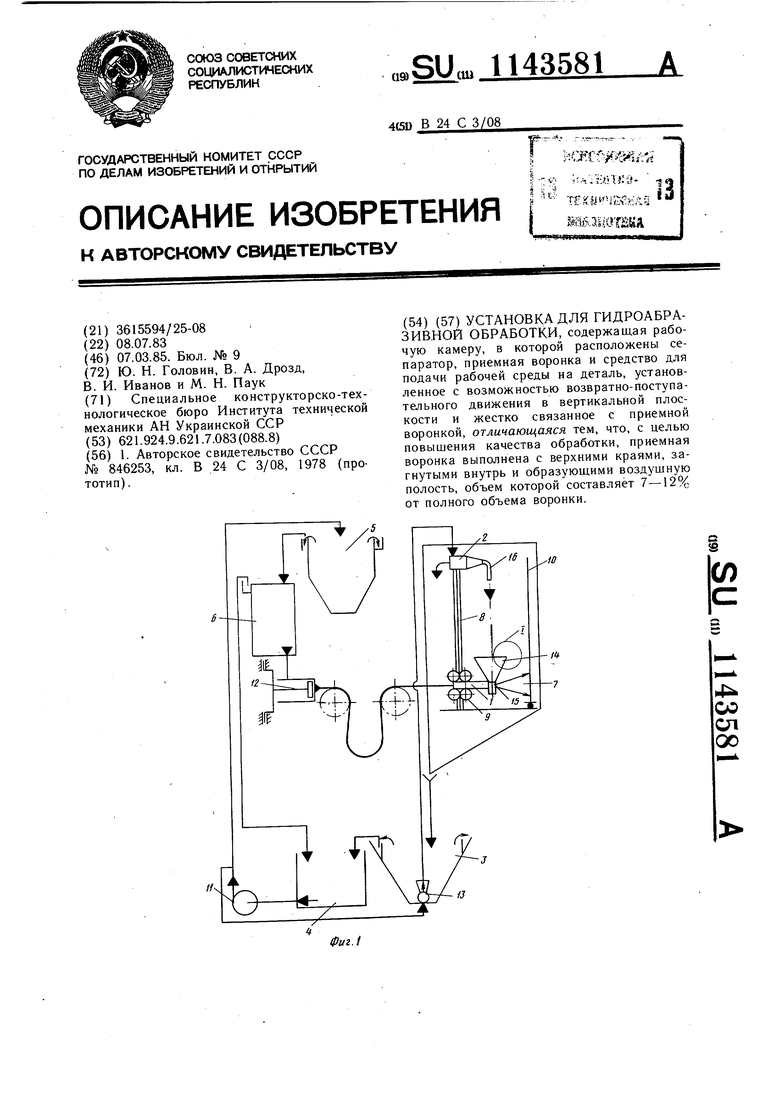

УСТАНОВКА ДЛЯ ГИДРОАБРАЗИВНОЙ ОБРАБОТКИ, содержащая рабочую камеру, в которой расположены сепаратор, приемная воронка и средство для подачи рабочей среды на деталь, установленное с возможностью возвратно-поступательного движения в вертикальной плоскости и жестко связанное с приемной воронкой, отличающаяся тем, что, с целью повышения качества обработки, приемная воронка выполнена с верхними краями, загнутыми внутрь и образующими воздушную полость, объем которой составляет от полного объема воронки. (Л с: 4 ОО Сд 00 (Г/ а

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дробеметная камера для очисткиКРупНОгАбАРиТНыХ издЕлий | 1978 |

|

SU846253A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| I Q у | |||

Авторы

Даты

1985-03-07—Публикация

1983-07-08—Подача