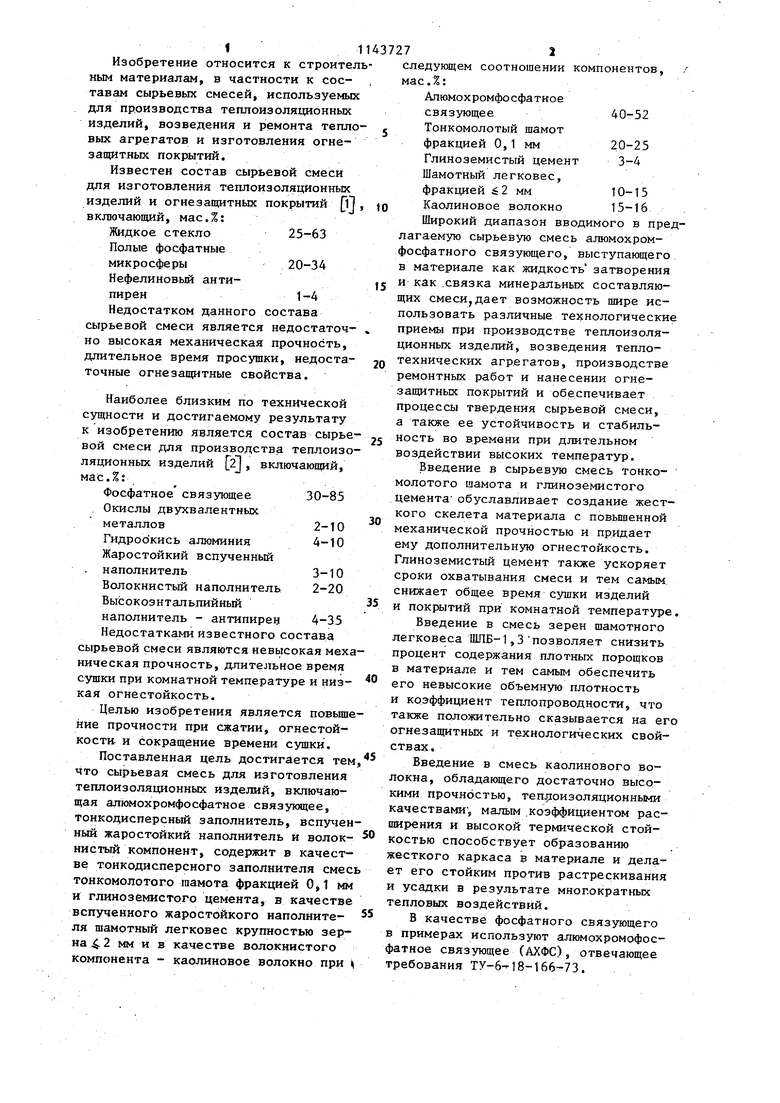

Изобретение относится к строител ным материалам, в частности к составам сырьевых смесей, используемых для производства теплоизоляционных изделий, возведения и ремонта тепло вых агрегатов и изготовления огнезащитных покрытий. Известен состав сырьевой смеси для изготовления теплоизоляционных изделий и огнезащитных покрытий ij включающий, мас.%: Жидкое стекло 25-63 Полые фосфатные микросферы20-34 Нефелиновый антипирен1-4Недостатком данного состава сырьевой смеси является недостаточно высокая механическая прочность, длительное время просушки, недостаточные огнезащитные свойства. Наиболее близким по технической сущности и достигаемому результату к изобретению является состав сырье вой смеси для производства теплоизо ляционных изделий 2J , включающий, мас.%: Фосфатное связующее 30-85 Окислы двухвалентньк металлов2-10 Гидроокись алюминия 4-10 Жаростойкий вспученный . наполнитель3-10 Волокнистый наполнитель 2-20 Высокознталь.пийный наполнитель - антипирен 4-35 Недостатками известного состава сырьевой смеси являются невысокая мех ническая прочность, д.пительное время сушки при комнатной температуре и низкая огнестойкость. Целью изобретения является повьш1 ние прочности при сжатии, огнестойкости, и сокращение времени сушки. Поставленная цель достигается те что сырьевая смесь для изготовления теплоизоляционных изделий, включающая алюмохромфосфатное связ тмцее, тонкодисперсный заполнитель, вспуче ный жаростойкий наполнитель и волок нис1ъШ компонент, содержит в качест ве тонкодисперсного заполнителя сме тонкомолотого шамота фракцией 0,1 м и глиноземистого цемента, в качеств вспученного жаростойкого наполнителя шамотный легковес крупностью зер на 4- 2 мм и в качестве волокнистого компонента - каолиновое волокно при следующем соотношении компонентов, мае.7,: Апюмохромфосфатное связующее40-52 Тонкомолотый шамот фракцией 0,1 мм 20-25 Глиноземистый цемент 3-4 Шамотный легковес, фракцией i 2 мм 10-15 Каолиновое волокно 15-16 Широкий диапазон вводимого в предлагаемую сырьевую смесь алюмохромфосфатного связующего, выступающего в материале как жидкость затворения и как .связка минеральных составляющих смеси, дает возможность шире использовать различные технологические приемы при производстве теплоизоляционных изделий, возведения теплотехнических агрегатов, производстве ремонтных работ и нанесении огнезащитных покрытий и обеспечивает процессы твердения сырьевой смеси, а также ее устойчивость и стабильность во времени при длительном воздействии высоких температур. Введение в сырьевую смесь тонкомолотого шамота и глиноземистого цемента обуславливает создание жесткого скелета материала с повышенной механической прочностью и придает ему дополнительную огнестойкость. Глиноземистый цемент также ускоряет сроки охватывания смеси и тем самым снижает общее время сушки изделий и покрытий при комнатной температуре. Введение в смесь зерен шамотного легковеса ШЛБ-1,3позволяет снизить процент содержания плотных порошков в материале и тем самым обеспечить его невысокие объемную плотность и коэффициент теплопроводности, что также положительно сказывается на его огнезащитных и технологических свойствах. Введение в смесь каолинового волокна, обладающего достаточно высокими прочностью, тепдоизоляционными качествами , малым .коэффициентом расши1)ения и высокой термической стойкостью способствует образованию жесткого каркаса в материале и делает его стойким против растрескивания и усадки в результате многократных тепловых воздействий. В качестве фосфатного связующего в примерах используют алюмохромофосфатное связующее (АХФС), отвечающее требования 17-6-18-166-73. В качестве тонкодисперсного запол нителя используют шамотный порошок фракцией 0,1 мм из глиняного (каолинового) шамота классов Б, В, А отвечающий требованиям МРТУ 14-13-66 или порошок из боя шамотных изделий, размолотый в шаровой, вибрационной или .какой-либо другой мельнице и про сеянный через сито с размером ячейки ,063 мм, а также глиноземистый цемент, отвечающий требованиям ГОСТ 969-66 о В качестве жаростойкого вспученного заполнителя в составе использую шамотный песок фракции 2 мм, полученный путем дробления шамотного лег ковеса ШЛБ- 1,3, отвечающего требованиям ГОСТ 5040-78 и просея.нного чере сито с размером ячейки 2x2 мм. В качестве волокнистого компонента испдльзуют каолиновое волокно марок БК-1, ВК-2, отвечающее требованиям ТУ 6-11-245-72, Пр им а р 1. Путем перемешива- . НИН в смесителе в течение 3-5 мин готовят сухую смесь, состоящую из 20 мас.% тонкомолотого шамота фракцией 0,1 мм, 3 мас.% глинозе№1стого цемента и 10 мас.%.шамотного легковеса ШЛБ-153 фракцией 62 мм. В полученную массу вводят 52 мас.% агаомо- хромфосфатного,связующего и t5 мас.% -.каолинового волокна. Массу повторно перемешивают в течение 5-7 мин. Приме-р2. Путем перемешивания в смесителе в течение 3-5 мин готовят сухую смесь, состоящую из 24,0 мас.% тонкомолотого шамота фракцией 0,1 мм, 3,5 мас.% глиноземистого цемента и 13,0 мас.% шамотного легковеса 11ШБ-1,3 фракцией 2 мм. В полученную массу вводят 44: мас.% алюмохромфосфатного связукяцего и 15,5 мае.% каолинового волокна. Смесь повто-рно ггеремешивают в течение 5-7 мин... Приме р 3. Путем совместного перемешивания в смесителе в течение 3-5 мин готовят сухую смесь, состоящую из 25 мас.% тонкомолотого шамота фракцией 0,1 мм, 4 мас,% глиноземистого цемента и 15 мае,% шамотного легковеса ШЛБ-1,3 фракцией 42 мм. В полученную массу вводят 40 мас.% алюмохромфоефатного связующего и 16 мас.% каолинового волокна. Смесь повторно перемешивают в течение 5-7 мин. В таблице даны свойства известной и предлагаемой смеси, На основании приведенных можно сделать вьшод о том, что предлагаемая сырьевая смесь имеет более высокие показатели предела прочности при сжатии, а также характеризуется более быстрым высыханием при комнатной температуре, что делает ее более технологичной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционного материала | 1989 |

|

SU1648929A1 |

| Сырьевая смесь для приготовления жаростойкого бетона | 1989 |

|

SU1759811A1 |

| Сырьевая смесь для изготовления жаростойкого фибровермикулитопемзобетона | 2023 |

|

RU2811049C1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Жаростойкий шлакощелочной бетон | 2020 |

|

RU2737949C1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1980 |

|

SU948958A1 |

| Сырьевая смесь для изготовления огнезащитного покрытия | 1978 |

|

SU763291A1 |

| СОСТАВ ОГНЕЗАЩИТНЫЙ | 2012 |

|

RU2521999C1 |

| Жаростойкий шлакощелочной бетон | 2019 |

|

RU2731754C1 |

| ФОРМОВОЧНАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО МАТЕРИАЛА | 2007 |

|

RU2341495C1 |

СНРМВАЯ СМЕСЬ ЩЯ ИЗГОТОВЛЕНИЯ ТВШЮМЗОШЩИОЙЙЫХ ЯЗДЕЖЙ, включающая алимьхр(фосфзтиое связующее, тоикодисперсянй заполнитель, вспученный жаростойкий наполнитель и волокнистый компонент, о т л нч а ющ ая с я теи, что, с целью повышения прочности при сжатии, огнестойкости и сокращения времени сушки, она содержит в качестве тонкодисперсного заполнителя смесь тонкомолотого шамота фракцией О,1 мм и глиноземистого цемента, в качестве вспученного жг ростойкого наполнителя шамотный легковес крупностью зерна 2 мм, а в качестве волокнистого компонента - каолиновое волокно при следующем соотношении кс понентов, мас.%: АпюмохромфосФатное связующее40-52 Тонкомолотый шамот фракцией 0,1 мм 20-25 Глиноземистый цемент 3-4 (Л Шамотный легковес фракцией 2 мм 10-15 Каолиновое волокно 15-16

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР 648550, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Огнезащитное покрытие | 1972 |

|

SU454187A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-07—Публикация

1981-11-13—Подача