Изобретение относится к производству теплоизоляционных бетонов для футеровки тепловых агрегатов, применяемых при производстве аммиака, метанола, уксусной кислоты, водорода и т.д. в химической, нефтехимической, пищевой и других отраслях промышленности .

Цель изобретения - повышение механической прочности, термостойкости и сокращение времени сушки.

Сырьевая смесь предназначена в основном для изготовления теплоизоляционного бетона, применяемого в футеровке аппаратов для производства аммиака: метанола, уксусной кислоты

(трубчатых печей). Эти аппараты работают при 1000-1400°С в среде дымовых (окислительно-восстановительных)

N

г

пары вогаэов (С04, Cri4, CO, 02 ды) . Этот бетон должен обладать высокой химической стойкостью, устойчивостью к действию высоких температур, термической стойкостью, низкой теплопроводностью, достаточной механической прочностью. Срок твердения и сушки бетона должен быть непродолжительным, что позволяет сократить время вывода агрегата на режим и в конечном итоге сэкономить сырьевые и энергетические ресурсы.

Известны различные вещества в качестве тонкомолотых заполнителей, например, тонкомодотый шамот и- глиноземистый цемент, Применение их при- дает бетону повышенную плотность и механическую прочность, что соответственно повышает их теплопроводность. При взаимодействии с фосфорной кислотой они образуют вяжущее, обеспечи- вающее твердение бетона при повышен7 ных температурах. Однако твердение бетона при высоких температурах вызывает трудности при разборке форм (опа-- лубки) ввиду приклеивания образцов к их поверхности, Применение легковесного шамота в качестве зернового заполнителя с насыпным весом /v-13 г/см повышает плотность бетона и соответственно теплопроводность без существен- 2 ного улучшения его прочности.

Для устранения этих недостатков предложено в качестве заполнителя вводить полые сферы из оксида алюминия ,1, а в качестве тонкомолотого 2 наполнителя - высокоглиноземистый цемент при определенном соотношении цемент; алюмохромфосфатная связка.

Преимущество сферического заполнителя перед известными заполнителями з состоит в их сравнительно низкой теплопроводности и высокой стойкости к изменениям температур благодаря высокой доли пустот в бетонной смеси при достаточно высокой прочности.

Введение высокоглиноземистого цемента з качестве тонкомолотого напол- нителя при определенном соотношении к алюмохромфосфатной связке приводит к быстрому твердению фосфатного вяжущего при комнатной температуре. Это обстоятельство обусловливается следующим: высокоглиноземистый цемент, состоящий преимущественно из соединений, носящих основной характер, взаимодейству- ет с алюмохромфосфатной связкой с образованием высокоогнеупорных фосфатов, что позволяет получать теплоизоляционный бетон с повышенными физико-механическими показателями, сократить сроки 5 твердения и сушки, а также предотвратить взаимодействие фосфатов с металлическими формами (опалубкой), наблюдающейся при повышенных температурах.

3

Введение в сырьевую смесь полых

„ 5

сфер менее 4% приводит к термической усадке бетона при высокой температуре и повышению теплопроводности, наличие их более 20% увеличивает теплопровод-. е-$ от- 20

о25зо-к го,,, яй- дг в, нии 5Q а.

35

55

е е ность бетона и уменьшает его термостойкость и механическую прочность. При этом полые сферы вводятся в смесь с определенным фракционным состав ом, т.е. 0,1-3 мм. При этом размер фракции имеет существенное значение и несоблюдение этих условий при эксплуатации бетонов приводит к столь значительным потерям теплозащитных свойств, что применение этих бетонов для теплоизоляции нецелесообразно. Это связано с тем, что в отличие от плотного наполнителя, например электрокорунда, который передает тепло посредством теплопроводности, сферокорунд передает тепло конвекцией и теплоизлучением. При этом доля конвекции и теплоизлучения увеличивается с ростом диаметра сфер, Размер зерен полых сфер должен быть следующим: фракции 0,1 - 0,5 мм - 40-50%, фракции 0,5-3 мм - 50-60%. Количество сфер фракции 0,1 - 0,5 мм в пределах 40-50% является оптимальным для получения бетона с заданными характеристиками. Меньшее его количество не позволяет получать бетон с достаточной прочностью. Применение ссрерокорунда с фракцией 3 мм приводит к значительной разрушаемости бетона.

Известна сырьевая смесь, включающая каолиновое волокно в качестве заполнителя. Однако сочетание волокна со сферическим заполнителем дает значительный эффект - снижает теплопроводность и термическую усадку бетона,

Введение в смесь каолинового волокна менее 20% не позволяет резко снизить коэффициент теплопроводности, а присутствие его свыше 40% не дает возможности получить бетон с высокой механической прочностью, он становится рыхлым и трудно формуется.

Известно фосфатное связующее для изготовления теплоизоляционного бетона с применением каолинового волокна. Известно также введение в сырьевую смесь на основе каолинового волокна цемента как заполнителя. Однако в данном случае предложено совместное присутствие названных компонентов при определенном соотношении цемента и фосфатной связки. Благодаря химическому взаимодействию между указанными компонентами сокращается время твердения (схватывания) бетона и повышаются его прочностные характеристики. Наличие в бетоне цемента и алюмохромфосфатно

го связующего, обладающих различными механизмами твердения, позволяет в Каждом конкретном случае эксплуатации выбирать оптимальное их соотношение и подбирать при этом наиболее правильные режимы сушки и твердения.

С ростом температуры наблюдается увеличение объема бетона в связи с взаимодействием (цементного камня алюминатов кальция) со сферокорун- дом с образованием гексаалюмината кальция. При этом шестигранные кристаллы гексаалюминатов нарастают на корундовых сферах, которые начинают отталкиваться друг от друга. Добавка каолинового волокна снижает увеличение объема бетона и таким образом противодействует распространению трещин,

Введение в сырьевую смесь менее 15% цемента и 30% фосфатного связующего резко снижает прочность бетона на их основе, поскольку вяжущего недостаточно для скрепления каолинового волокна и полых сфер между собой, а наличие более 25% цемента и 35% фосфатного свя,ующего нецелесообразно ввиду снижения в смеси содержания других компонентов, что приводит к увели чению теплопроводности и снижению термостойкости, а также снижению прочности. В качестве цемента используется высокоглииоземистыл цемент (содержа

ние А110з 80%).

Введение в сырьевую смесь тринатрийполифосфата снижает водопотреб-- ность бетонной смеси и, таким образом, сокращает срок сушки.Наличие 1% его в смеси ке обеспечивает образования сильно развитой поверхности материала и1 не обеспечивает удовлетворительное смачивание каолинового волокна цементным тестом, а также не позволяет снизить его водопотребность, а 10% не позволяет улучшить свойства материала и лишь приводит к его перерасходу. Тринатрийполифосфат применяется в виде водного раствора плотностью 0,98 г/см . Указанная плотность является наиболее оптимальной для получения материала с высокими физико-химическими показателями.

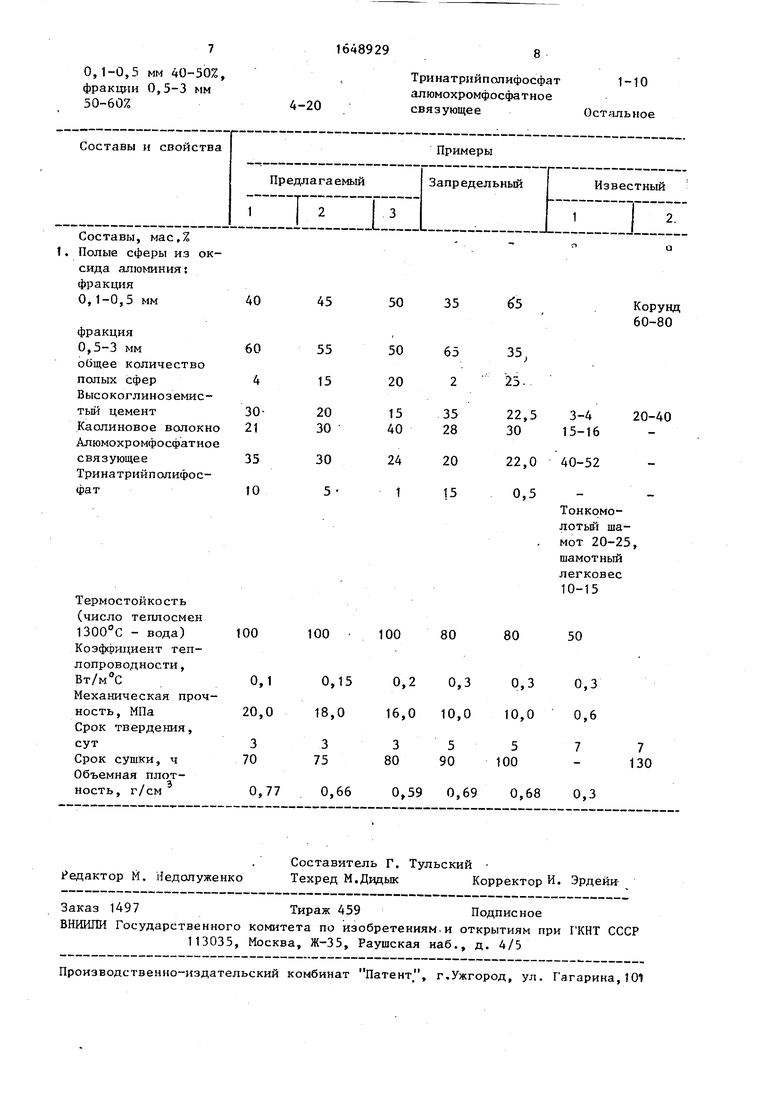

Для приготовления теплоизоляционного материала готовят образцы из предлагаемой сырьевой смеси. Эти составы отличаются друг от друга содержанием компонентов.

10

15

6489296

Каждую смесь готовят следующим образом.

Отдозированные по массе компоненты подвергают механическому сремешива- нию в лопастном смесителе до однородного состояния в течение 3-4 мин. При этом вначале перемешивают полые сферы и каолиновое волокно всухую, затем добавляют цемент и вновь перемешивают. Раствор тринатрийполифосфата смешивают с алюмохромфосфатной связкой при соотношении 1;(2,4-35). Из приготовленной смеси формуют образцы. Изготов- левде их производят в металлических формах. Время вибрирования составляет

;,5-3 мин, после этого образцы высушивают на воздухе в течение 12 ч, а затем при 120°С и прокаливают при 800- С, Прокалку материала осуществляют при выводе агрегата на рабочий режим при 1100°С.

Для испытания образцов на теплопроводность и механическую прочность формуют кубы с длиной ребра 70 мм. Для испытания на термостойкость формуют пластины размером 160x40x10 мм.

Результаты испытаний образцов и их характеристики приведены в таблице.

Из таблицы видно, что механическая прочность материала выше, чем у из- , на 15-19 МПа, термостойкость в 2 раза, а срок твердения сокращен на 3 сут и срок сушки на 50 ч,

Формула изобретения

Сырьевая смесь для изготовления теплоизоляционного материала, вклю

ноземистыи цемент, алюмофосфатное связующее и заполнитель, отличающаяся тем, что, с целью повышения механической прочности, термостойкости и сокращения времени сушки, ана содержит в качестве заполнителя полые сшеры из оксида алюминия фракции 0,1-0,5 мм 40-50% и фракции 0,5- 3 мм 50-60;J и дополнительно тринат- рийполифосфат при следующем соотношении компонентов, мас.%:

Каолиновое волокно21-40

Высокоглиноземистый цемент15-30

Полые сферы из оксида алюминия фракции

0,1-0,5 мм 40-50%, фракции 0,5-3 мм 50-60%

4-20

Тринатрийполифосфат

алюмохромфосфатное

связующее

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1143727A1 |

| Сырьевая смесь для изготовления легкого жаростойкого бетона | 1981 |

|

SU996381A1 |

| Слоистый конструктивно-теплоизоляционный элемент | 1981 |

|

SU1004323A1 |

| Способ приготовления теплоизоляционного бетона | 1988 |

|

SU1546450A1 |

| МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ТЕПЛОИЗОЛЯЦИОННЫХ МАТЕРИАЛОВ И ИЗДЕЛИЙ | 2007 |

|

RU2365561C1 |

| Легкобетонная смесь | 1981 |

|

SU988792A1 |

| Сырьевая смесь для жаростойкого теплоизоляционного торкрет-бетона | 2018 |

|

RU2674484C1 |

| Сырьевая смесь для изготовления слоистого,конструктивно-теплоизоляционного элемента | 1982 |

|

SU1020410A1 |

| Сырьевая смесь для приготовления огнеупорного бетона | 1991 |

|

SU1823869A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОИЗОЛЯЦИОННОГО ГЕКСААЛЮМИНАТКАЛЬЦИЕВОГО МАТЕРИАЛА | 2010 |

|

RU2433106C2 |

Изобретение относится к теплоизоляционным бетонам и может быть использовано в химической, нефтехимической, пищевой и других отраслях промышленности для производства аммиака, метанола, уксусной кислоты, водорода. Цель изобретения - повышение механической прочности, термостойкости и сокращение времени сушки. Сырьевая смесь содержит следующие компоненты, мас.%; полые сферы из оксида алюминия 4-20 (фракции 0,1-0,5 40-50%, фракции 0,5-3 мм 50-60%); каолиновое волокно 21-чО; высокоглиноземистый цемент 15-30; раствор трннатрийполифосфата 1-10; алюмохромфосфатное связующее остальное. Изобретение позволяет полу- р чить теплоизоляционный материал с меха нической прочностью 16-20 МПа и термостойкостью до 100 теплосмен. 1 табл. .« (Л

Составы, мас,% 1. Полые сферы из оксида алюминия: фракция

| Высокотемпературный теплоизоляционный материал | 1974 |

|

SU921461A3 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Сырьевая смесь для изготовления теплоизоляционных изделий | 1981 |

|

SU1143727A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1991-05-15—Публикация

1989-02-20—Подача