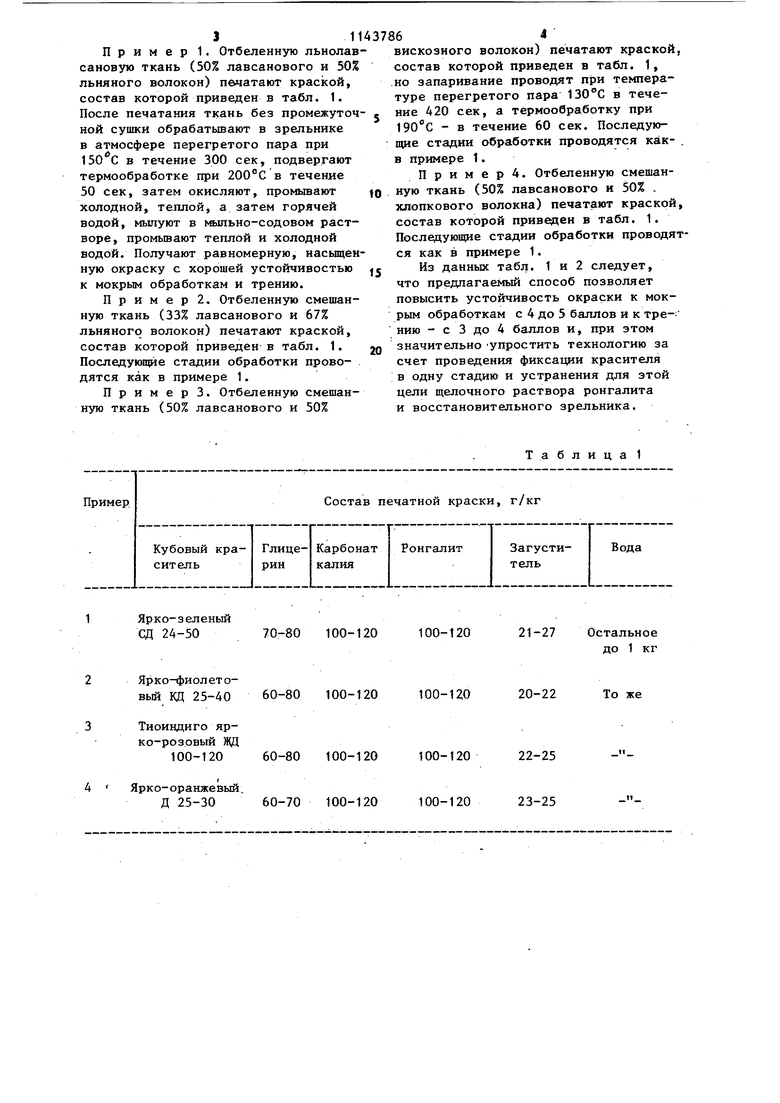

« Изобретение относится к красильно отделочному производству, а именно к способу печатания целлкшозно-полиэфирных текстильных материалов кубовыми красителями. Известен способ печатания целлюлозно-полиэфирных материалов смесью кубовых и дисперсных красителей, заключающийся в нанесении на мат1ериал краски, содержащей дисперсный и кубовый красители, воду и загуститель с последунщей сушкой и фиксацией красителей в две стадии: дисперсно|го на полиэфирном волокне - обработкой горячим воздухом при 190-205°С в течение 40-90 сек, кубового на цел люлозном волокне - путем обработки ткани щелочно-восстановительным раст вором, содержащим гидросульфит, щелочной агент и глауберову соль, с: дальнейшим запариванием при 120°С в течение 40-60 сек, окислением и промывкой ц1. Недостатками способа являются тру .доемкость и сложность аппаратурного оформления, связанная с многостадййностью обработок при фиксации красителей, а также неустойчивостью дисперсных красителей к щелочным обработкам и снижениемСтепени фиксации кубовых красителей за счет нитрогрупПр содержащихся в дисперсных кра сителях. Известны способы колорирования тканей из смеси целлюлозных и полиэфирных волокон одним классом кубовых красителей. Ткань плюсуют суспен зией кубового Красителя марки Д и ингибитора миграции, отжимают до привеса, затем обрабатывают в камере с инфракрасным обогревом при 130160°С,, сушат при 120-130С с дальней шей термообработкой При 200°С, после чего, с целью закрашивания целлюлозной составляющей, плюсуют раствором содержавшим гидросульфит натрия, едкий натр и поваренную соль, отжимают до 60% привеса, запаривают при в течение 90 сек, промывают и су,,шат 21. Однако этот способ обеспечивает получение однотонного окрашивания волокон смеси, кроме того, он трудоемок и многостадиен. Известен способ колорирования цел люлозно-полиэфирньк тканей кубовыми красителями, заключающийся в нанесении яри плюсовании водного раствора содержащего краситель, диспергатор. 61 едкий натр и гидросульфит, с последующей сущкой, обработкой в азеотропной смеси бензилового спирта и воды, промывкой и сушкой 31. Недостатками этого способа являются невозможность его применения для крашения тканей, а также необходимость создания специального сложного оборудования для фиксации красителей и рекуперации бензилового спирта. Наиболее близким по технической сущности к предлагаемому является способ колорирования, предусматривающий плюсование целлюлозно-полиэфирной ткани водным раствором, содержащим кубовый краситель, глицерин и загуститель, с последующей сушкой и термообработкой горячим воздухом красителя на полиэфирном волокне в среде горячего воздуха при 190-200°С в течение 60 сек, а на целлюлозном при плюсовании щелочным раствором ронгалита с дальнейшей обработкой в восстановительном зрельнике при 102-103°С 4. Недостатками известного способа являются низкая устойчивость окрасок к мокрым обработкам и трению и сложное технологическое и аппаратурное оформление процесса, заключающееся в необходимости проведения фиксации, красителей на компонентах смешанной ткани в различных температурно-временных условиях, используя различные химикаты и различное оборудование. Цель изобретения - повьшение устойчивости окрасок к мокрым обработкам и трению и упрощение технологии. Поставленная цель достигается тем, что согласно способу печатания целлюлозно-полиэфирных текстильных материа лов нанесением состава на основе кубового красителя, глицерина, загустителя и воды и термообработкой горячим воздухом при 190-200 С с последующей промьшкой, в состав дополнительно вводят ронгалит и карборат калия при следующем соотношении компонентов состава, г/кг: Кубовый краситель 24-120 Глицерин60-80 Карбонат калия 100-120 Ронгалит100-120 Загубтитель21-27 ВодаОстальное до 1 кг И после нанесения составаматериал обрабатывают перегретым паром при 130-150°С 300-420 сек. Пример 1. Отбеленную льнолав сановую ткань (50% лавсанового и 50% льняного волокон) печатают краской, состав которой приведен в табл. 1. После печатания ткань без промежуточ ной сушки обрабатьтают в зрельнике в атмосфере перегретого пара при 150 С в течение 300 сек, подвергают термообработке при 200С в течение 50 сек, затем окисляют, промывают холодной, теплой, а затем горячей водой, мыпуют в мыльно-содовом растворе, промьшают теплой и холодной водой. Получают равномерную, насыщен ную окраску с хорошей устойчивостью к мокрым обработкам и трению. Пример 2. Отбеленную смешанную ткань (33% лавсанового и 67% льняного волокон) печатают краской, состав которой приведен в табл. 1. Последующе стадии обработки проводятся как в примере 1. Пример 3. Отбеленную смешанную ткань (50% лавсанового и 50% вискозного волокон) печатают краской, состав которой приведен в табл. 1, но запаривание проводят при температуре перегретого пара 130°С в течение 420 сек, а термообработку при 190С - в течение 60 сек. Последующие стадии обработки проводятся как- . в примере 1. Пример4. Отбеленную смешанную ткань (50% лавсанового и 50% . хлопкового волокна) печатают краской, состав которой приведен в табл. 1. Последующие стадии обработки проводятся как в примере 1. Из данных табл. 1 и 2 следует, что предлагаемый способ позволяет повысить устойчивость окраски к мокрым обработкам с 4 до 5 баллов и к тре-нию - с 3 до 4 баллов и, при этом значительно упростить технологию за счет проведения фиксации красителя в одну стадию и устранения для этой цели щелочного раствора ронгалита и восстановительного зрельника.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОЛОРИРОВАНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ | 2001 |

|

RU2196196C1 |

| Состав для печатания по целлюлозосодержащим текстильным материалам двухфазным способом | 1990 |

|

SU1712503A1 |

| СОСТАВ ПАСТЫ ДЛЯ ПЕЧАТИ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ МАТЕРИАЛОВ КУБОВЫМИ КРАСИТЕЛЯМИ | 2001 |

|

RU2196855C1 |

| СПОСОБ ВЫТРАВНОЙ ПЕЧАТИ ПО ГЛАДКОКРАШЕНЫМ ТКАНЯМ С ПРИМЕНЕНИЕМ ИНТЕРФЕРЕНЦИОННЫХ ПИГМЕНТОВ | 2014 |

|

RU2586463C2 |

| СПОСОБ КОЛОРИРОВАНИЯ ПО ОКРАШЕННОМУ ФОНУ ТЕКСТИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2142031C1 |

| Способ колорирования текстильных материалов из целлюлозных волокон | 1985 |

|

SU1344836A1 |

| Способ колорирования текстильных материалов из смеси полиэфирных и целлюлозных волокон | 1981 |

|

SU992634A1 |

| Композиция для крашения текстильного волокна | 1978 |

|

SU994598A1 |

| ВОССТАНОВИТЕЛЬ "РОНКОЛ" ДЛЯ КУБОВЫХ КРАСИТЕЛЕЙ | 1993 |

|

RU2068902C1 |

| Способ колорирования текстильных материалов из полиэфирного волокна или из его смеси с хлопковым волокном | 1982 |

|

SU1033608A1 |

СПОСОБ ПЕЧАТАНИЯ ЦЕЛЛЮПОЗНОПОЛИЭФИРШХ ТЕКСТИЛЬНЫХ МАТЕРИАЛОВ нанесением состава на основе кубового красителя, глицерина, загустителя и воды и термообработкой горячим воздухом при 190-200 С с последующей промывкой, отличающийся тем, что, с целью повышения устойчивости окраски к мокрым обработкам и трению и упрощения технологии, в состав дополнительно вводят ронгалит и карбонат калия при следующем соотношении компонентов состава, г/кг: 24-120 Кубовый краситель 60-80 Глицерин 100-120 Карбонат калия 100-120 Ронгалит 21-27 Загуститель Остальное до Вода 1 кг и после нанесения состава материал обрабатывают перегретым паром при UO-ISO C 300-420 с.

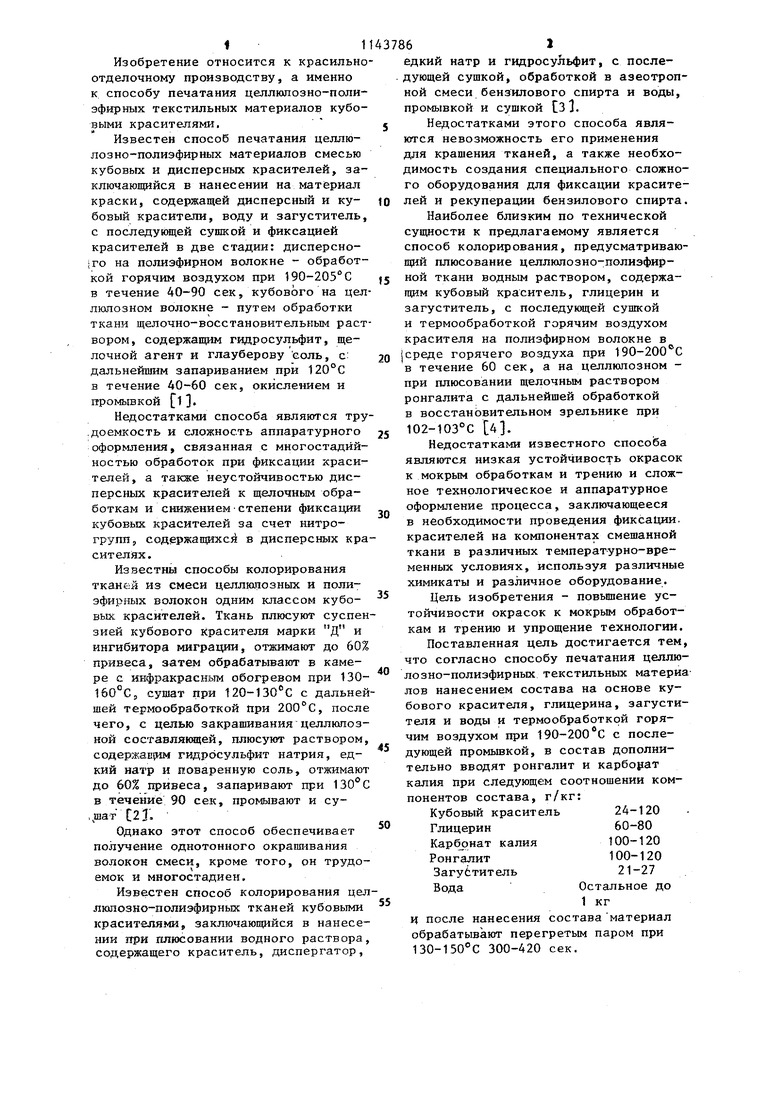

Состав печатной краски, г/кг

Пример.

1 Ярко-зеленый

СД 24-50 70-80 100-120 100-120

Ярко-фиолетовый КД 25-40 60-80 100-120 tOO-120

Тиоиндиго ярко-розовый ЖД

100-12060-80 100-120100-120

Ярко-оранжевый.

Д 25-30 60-70 100-120 100-120

Таблица 1

21-27 Остальное до 1 кг

20-22

То же

22-25

23-25

Таблиц

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гордёева Н.В | |||

| и др | |||

| Кубовые красители в текстильной промышленности | |||

| М., Легкая индустрия, 1979, с | |||

| Способ получения бензидиновых оснований | 1921 |

|

SU116A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| и др | |||

| Новое в технологии печатания тканей из смеси полиэфирного и целлюлозного волокон,- Текстильная промышленность, 1982, 54, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Druck auf Textilicn aus Polyesterfaser und auf Mischgeweben mit dieser Faser.- Melliand Textilberichte, 1960, , № 5, 8 | |||

| Дисковая паровая турбина | 1922 |

|

SU580A1 |

Авторы

Даты

1985-03-07—Публикация

1983-06-01—Подача