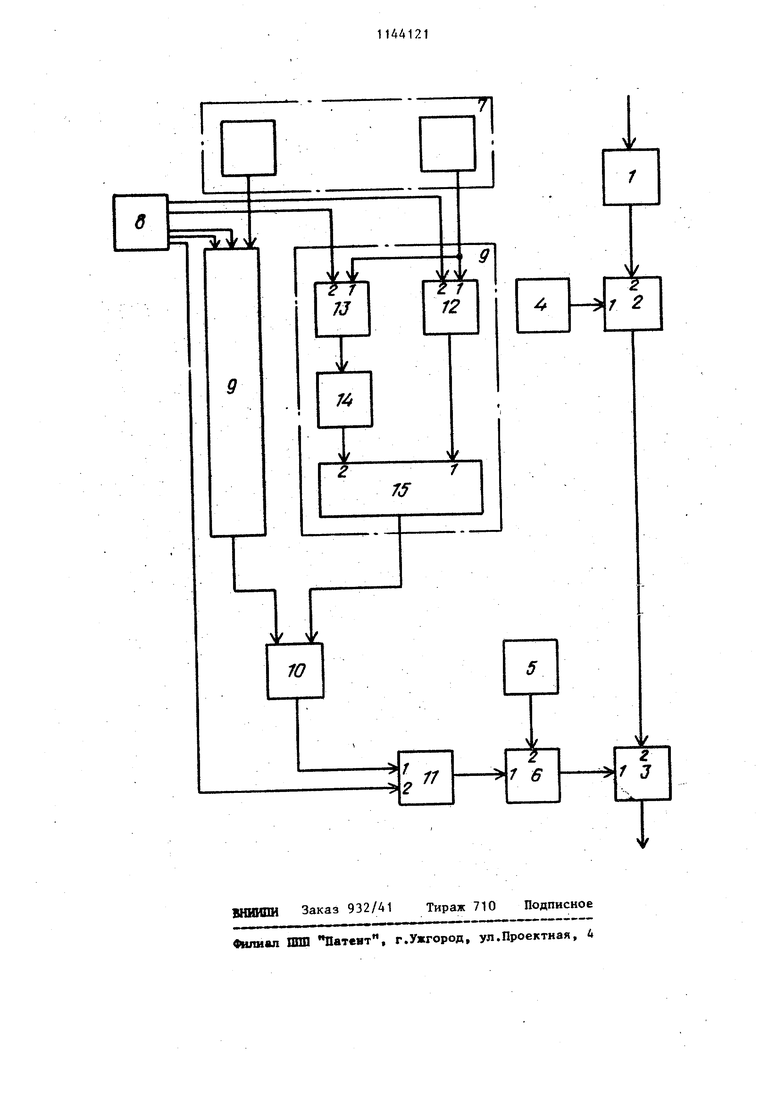

1 Изобретение относится к автоматике и вычислительной технике и предназначено для использования в системах управлени я хшчико-технологичесХими процессами. Известно устройство для сигнали зации и контроля времени выполнения операций, содержащее датчики текущего времени, распределитель и тервалов времени (задатчик), индик тор времени, информа1щонные блоки, звуковой генератор, сигнализатор, распр еделительную матрицу 1 . . Недостатками этого устройства явля ются отсутствие учета фактических значений параметров рабочей среды, а также малая пригодность для контроля непродолжительных процессов, где интервал между окончанием пред дущего и началом последующего процесса является случайной величиной Наиболее близким к изобретению является устройство для управления процессом химической обработки изделий, содержащее датчики параметров рабочей среды, задатчик времен ных интервалов и счетчик, подключенный входами к выходам генератора тактовых импульсов и датчика наличия изделия в рабочей среде, вход которого является входом запу ка устройства 2 . Недостатком известного устройст ва является невозможность формиров ния длительности протекания процес са с учетом фактических текущих значений параметров рабочей среды, что снижает его точность и надежность. Цель изобретения - повьппение точности и надежности устройства. Цель достигается тем, что устро ство для управления процессом химической обработки изделий, содержащее датчики параметров рабочей средыj задатчик временных интервал и счетчик, подключенньш входами к выходам генератора тактовых импульсов и датчика наличия изделия в рабочей среде, вход которого является входом запуска устройства, содержит блок памяти уставок, сумматоры, блок деления, компаратор и параллельные цепи по числу датчи ков параметров рабочей среды, каждан из KOTOpbix содержит первый и второй блоки вычитания, подключенные первыми входами к выходу соот21. J ветствующего датчика параметра рабочей среды, а вторыми входами - к соответствующим выходам блока памяти уставок, пороговый ключ и суммирующий усилитель,входы которого подклнучены к выходам первого и второго блоков вычитания соответственно через пороговый ключ и непосредственно, причем выходы суммирующих усилителей всех параллельных цепей через включенные последовательно первый сумматор, блок деления, другой вход которого соединен с соответствующим выходом блока памяти уставок, и второй сумматор, подключенньй другим входом к выходу задатчика временных интервалов, соединены с одним входом компаратора, другой вход которого подключен к выходу счетчика, а выход является выходом устройства. На чертеже представлена функциональная схема предлагаемого устройства. Устройство содержит датчик 1 наличия изделия в рабочей среде, счетчик 2 (тактовых импульсов), компаратор 3 (схему сравнения кодов), генератор 4 тактовых импульсов, задатчик 5 временных интерва- лов (первьй блок памяти) первьй сумматор 6, датчики 7 параметров рабочей среды, блок 8 памяти уставок (второй блок памяти), формирователи 9 приращений скорости (параллельные цепи), второй сумматор 10, делитель 11 и входящие в состав каждого формирователя приращений скорости первьй 12 и второй 13 блоки вычитания (разности), пороговьй ключ 14 и суммирующий усилитель 15. Устройство работает следующим образом. При загрузке обрабатьшаемого изделия в зону обработки на выходе датчика 1 (которьй может пред- ставлять собой, например, концевой выключатель) изменяется уровень сигнала,по переднему фронту которого производится обнуление счетчика 2 и затем формируется разрешение на начало счета счетчиком 2 тактовых импульсов, поступающих с генератора 4. Формируемьй счетчиком 2 код, пропорциональньй времени, отсчитываемому с момента

загрузки изделия в зону обработки, поступает на вход схемы 3 сравнения кодов.

При этом код, соответствующий расчетному значению длительности протекания процесса, формируется первым сумматором 6 на основании расчетного значения длительности при минимальной скорости протекания процесса, поступающего из блока 5 памяти, и суммарной поправки к этой длительности, учитывающей отклонения текущих значений измеряемых параметров от их минимального значения. Эта поправка вьфабатывается делителем 11 с управляемьм коэффициентом деления, вьшолняющим функцию преобразователя скорость протекания процесса - время. Если суммарную поправку к скорости протекания процесса,формируемую на выходе второго сумматора 10, обозначить /iVj то, например, при травлении диэлектрика с толщиной фольги о (или при нанесении слоя хрома толщиной d ) на выходе делителя 11 формируется сигнал,про1

порциональньй сГ

где постоянньш

fiVi

для рассматриваемого процесса коэффициент о поступает на вход делителя 11 из соответствующей ячейки второго блока 8 памяти.

В зависимости от типа рассматриваемого процесса определяется перечень и количество датчиков 7 параметров рабочей среды, количество входов второго сумматора 10 и необходимое количество ячеек во втором блоке .8 памяти. Так, например, при травлении печатных плат необходимо измерять и регулировать температуру и рН раствора. Следовательно, применительно к управлению процессом травления блок 7 имеет в своем составе два перечисленных измерителя, второй сумматор 10 должен иметь два входа, а второй блок 8 памяти должен содержать не менее пяти ячеек памяти.

Сигнал с выхода каждого из входящих в блок 7 измерителей, пропорциональный текущему значению (Ху) измеряемого параметра, поступает на первые входы пер.вого 12 и второго 13 блоков разности, на вторые входы которых с второго блока 8 памяти поступают сигналы,про1А41214

порциональные нижней границе (XHJ ) диапазона изменения рассматриваемого параметра и значению параметра (Xnj ) в точке пересечения отрезков J аппроксимирующих прямых соответственно. При этом сигнал, пропорциональный (Xj -XHJ ) с выхода первого блока 12 разности, поступает на первый вход усилителя 15, а сигнал,

10 пропорциональный (Xi.-X|,j ) с выхода второго блока 13 разности,поступает на вход усилителя 15 через ключ 14, обеспечивающий прохождение этого сигнала на вход усилителя 15 только

f5 при условии X X .Сформированная ука|3анным образом поправка с выхода усилителя 15,являющегося выходом соответствующего формирователя 9 приращения скорости,поступает на соответствующий

20 вход второго сумматора 10,формирующе- го суммарную поправку к минимальной скорости протекания процесса.

При совпадении кодов, поступающих на схему 3 сравнения кодов с

5 выходов счетчика 2 и первого сумма-i . тора 6, что соответствует равенствуфактической длительности протекания процесса и ее расчетного значения, сформированного с учетом текущих значений контролируемых параметров, на выходе схемы 3 сравнения формируется управляющий сигнал на окончание процесса.

Таким образом, предлагаемое уст5 ройство имеет существенное преимущество перед известным так как, обеспечивая автоматическую корректировку длительности протекания процесса с учетом текущих значений

0 наиболее влияющих параметров,позволяет увеличить выход годных изделий за счет повышения эффективности управления. Так, если при применении известного устройства при

5 изменении температуры травления в диапазоне 45-50 С выход годных печатных плат составляет не более 85%, то при использовании предлагаемого устройства диапазон температур

0 рабочих растворов расширяется и находится в пределах 39-52°С. При этом в соответствии с предварительными оценками выход годных печатных плат увеличивается на 3-4% по

5 сравнению с имевшим место. Это,всвою очередь,при годовом выпуске продукции, равном 100 тыс.печатных плат,дает годовой экономический эффект 150 тыс.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многоканальное устройство для управления гальванообработкой | 1987 |

|

SU1425721A1 |

| Многоканальное устройство для управления гальванообработкой | 1988 |

|

SU1532948A2 |

| Многоканальное устройство для управления гальванообработкой | 1989 |

|

SU1672416A2 |

| Устройство для централизованного контроля | 1974 |

|

SU652570A2 |

| Система регулирования турбины | 1985 |

|

SU1295012A1 |

| Устройство для централизованного контроля | 1973 |

|

SU479119A1 |

| Устройство для управления технологическим процессом | 1988 |

|

SU1522238A1 |

| Система управления мощностью турбины | 1984 |

|

SU1227823A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ПАРАМЕТРОВ | 2000 |

|

RU2160919C1 |

| Реле времени | 1986 |

|

SU1367062A1 |

.УСТРОЙСТВО ДЛЯ УПРАВЛЕНИЯ ПРОЦЕССОМ ХИМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ, содержащее датчики парамет ров рабочей среды, задатчик временных интервалов и счетчик, подключенный входами к выходам генератора тактовых импульсов и датчика наличия изделия в рабочей среде, вход которого является входом за пуска устройства, отличи ющ е е с я тем, что, с целью повышения точности и надежности устройства, оно содержит блок памяти уставок, сумматоры, блок деления. компаратор и параллельные цепи по числу датчиков параметров рабочей среды, каждая из которых содержит первый и второй блоки вычитания, подключенные первыми входами к выходу соответствующего датчика параметра рабочей среды, а вторыми входами - к соответствуюп1им выходам блока памяти уставок, пороговый ключ и суммирующий усилитель, входы которого подключены к выходам, первого и второго блоков вычитания соответственно через пороговый ключ и Непосредственно, причем выходы суммирующих усилителей всех параллельных цепей через включенные последовательно пер(Л вый сумматор, блок деления, другой вход которого соединен с соответствующим выходом блока памяти уставок, и второй сумматор ,подключенный другим входом к выходу задатчика временных интервалов, соединены с одним входом компаратора, другой вход которого подклю431. . чек к выходу счет.чика, а выход является выходом устройства. (Mi ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для сигнализации и контроля времени выполнения операций | 1978 |

|

SU681432A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технический паспорт, 1978 (прототип). | |||

Авторы

Даты

1985-03-07—Публикация

1982-06-10—Подача