Изобретение относится к станкостроению и может быть использовано в токарных станках с числовым программным управлением для позиционирования и зажима узлов, например задних бабок, люнетов.

Известен рабочий орган с узлами позиционирования и зажима, причем позиционирование осуществляется от отдельного электромеханического привода посредством винтовой пары, а зажим к направляющим - гидравлический 1.

Недостатками данного устройства являются сложность конструкции из-за наличия автономного привода и невозможность автоматического позиционирования узлов от устройства ЧПУ, так как его привод не является следящим, и поэтому каждая перестановка рабочего органа обусловлена новым положением упоров конечных выключателей.

Известен рабочий орган (задняя бабка) токарного станка с узлами зажима и позиционирования от другого подвижного узла (суппорта), при этом соединение суппорта с задней бабкой осуществляется ходом поперечных салазок, при котором замок, установленный на поперечных салазках, наезжает на выдвинутый фиксатор и захватывает его за утолщенный конец. Перемещение суппортом задней бабки может осуществляться по команде устройства ЧПУ на заданное расстояние. Зажим задней бабки осуществляется от электродвигателя через зубчатую передачу, винтовую пару посредством планок 2.

Недостатком этого устройства является сложность механизмов выдвижения фиксатора и зажима задней бабки из-за наличия больщого числа подвижных деталей, взаимодействующих между собой. Кроме этого, использование хода поперечных салазок для соединения двух узлов станка с ЧПУ приводит к усложнению программирования и дополнительным потерям времени на перемещение салазок. Усложнение программирования заключается в необходимости учитывать то, что на поперечных салазках находится инструментальная оловка с различными, часто крупногабаритными инструментами, которые могут при перемещении салазок столкнуться с обрабатываемой деталью.

Цель изобретения - упрощение конструкции и повышение надежности.

Указанная цель достигается тем, что в рабочем органе, включающем установленный на направляющих станины подвижный узел, связанный механизмом фиксации с ведущим позиционируемым узлом и снабженный механизмом прижима к направляющим, выполненным в виде подпружиненных прижимных планок с гидравлическими полостями отжима, причем одна из планок размещена между направляющими станины, а другая - сбоку, механизм фиксации рабочего органа выполнен в виде гидроцилиндра с

подпружиненным плунжером, усилие натяжения пружины которого, отнесенное к его рабочей площади, превышает давление отжима прижимных планок, а рабочая полость связана с гидравлическими полостями отжима, причем плунжер установлен с возможностью воздействия при фиксации на введенный в позиционируемый узел конечный выключатель.

Кроме того, прижимная планка, установленная между направляющими станины, снабжена пазом и одним концом жестко соединена с подвижным узлом.

Такое техническое решение позволяет значительно упростить конструкцию механизмов устройства и повысить их надежность, упростить управление автоматическим циклом позиционирования узлов токарных станков с ЧПУ.

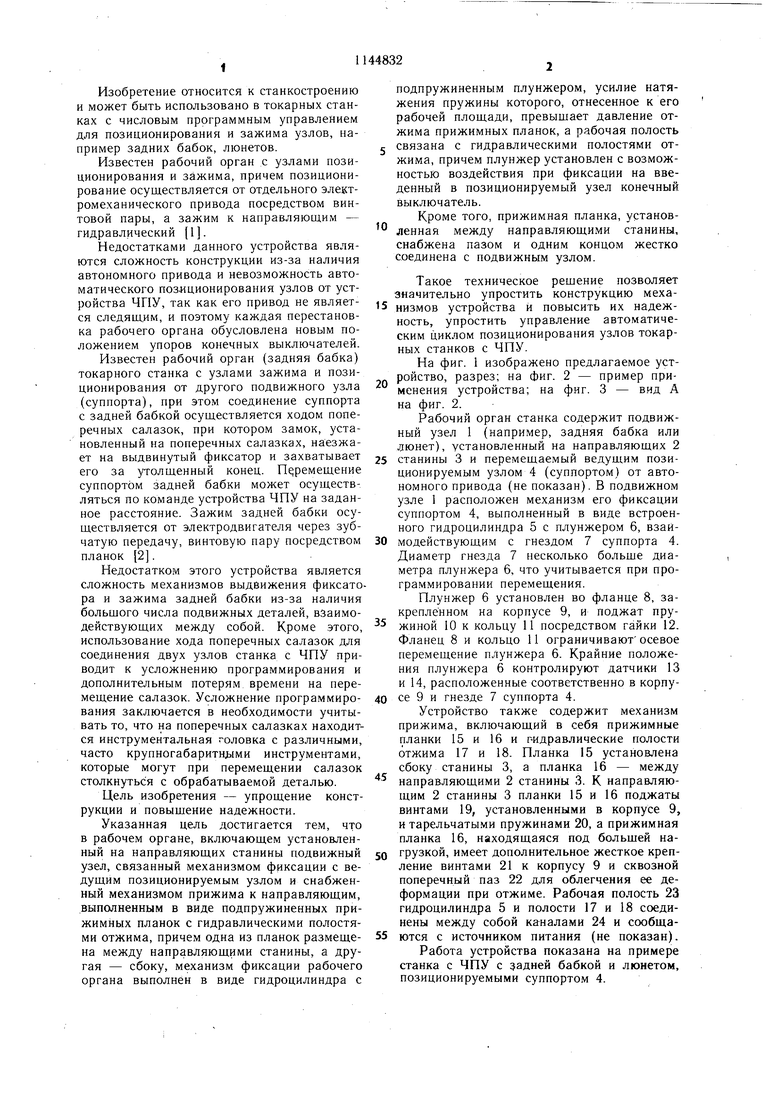

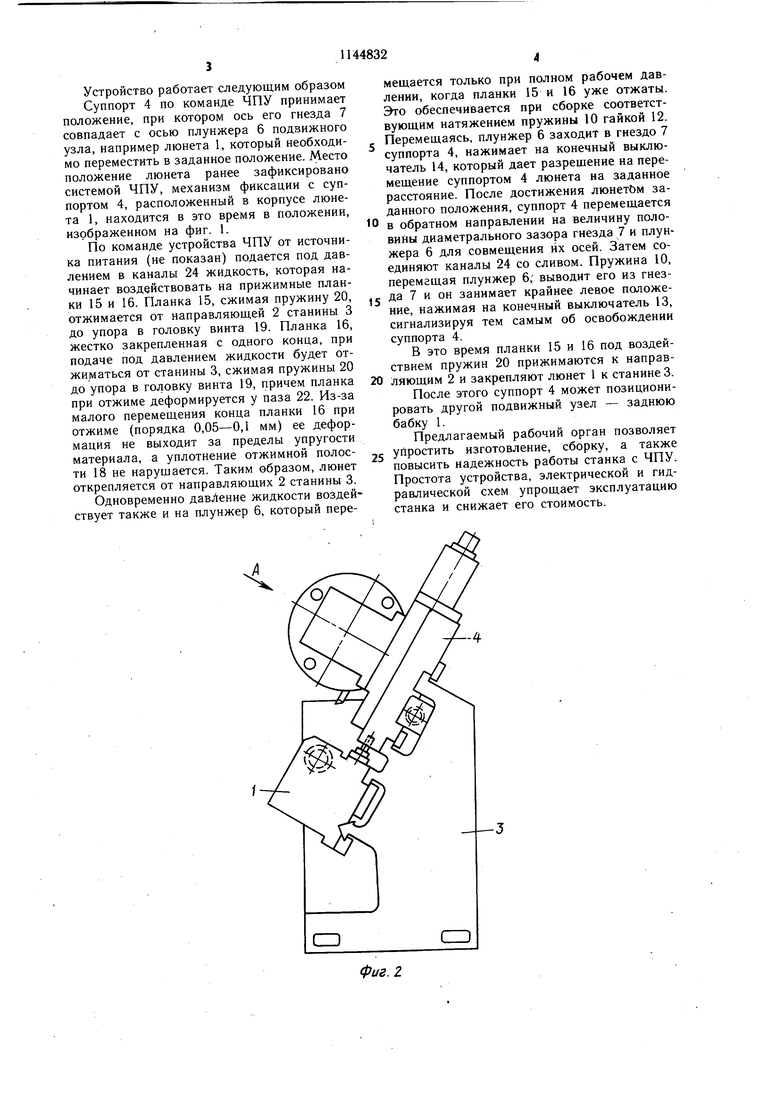

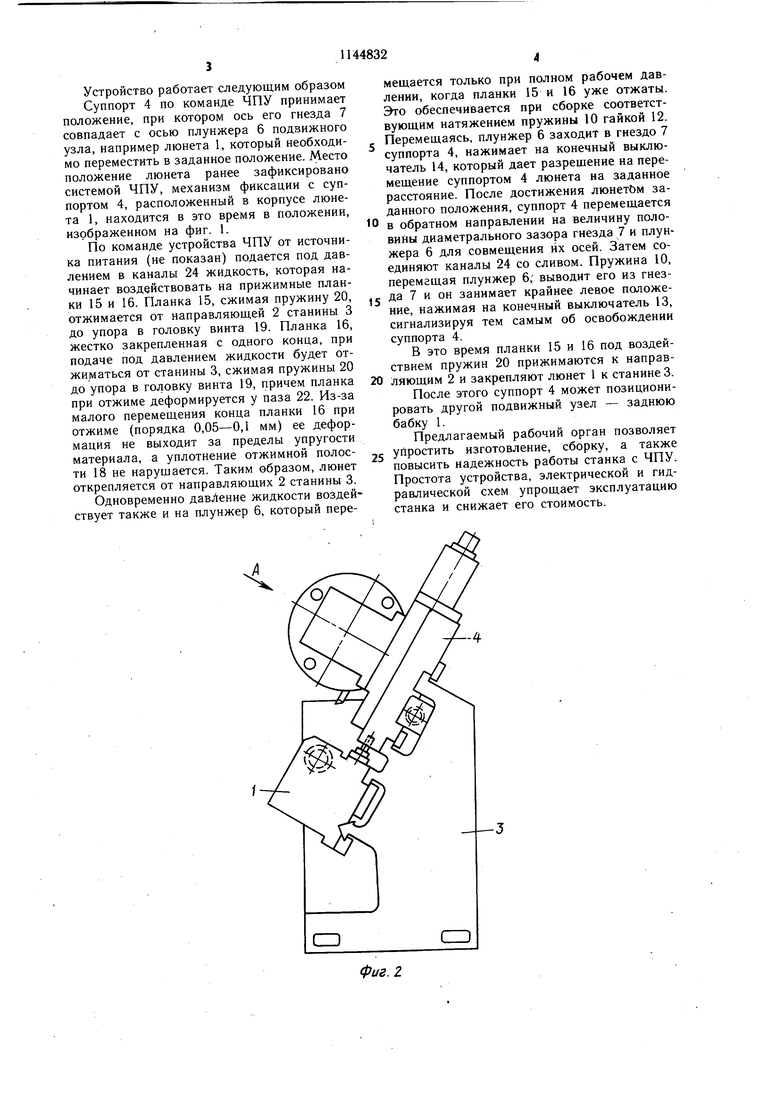

На фиг. 1 изображено предлагаемое устройство, разрез; на фиг. 2 - пример применения устройства; на фиг. 3 - в.ид А на фиг. 2.

Рабочий орган станка содержит подвижный узел 1 (например, задняя бабка или люнет), установленный на направляющих 2

станины 3 и перемещаемый ведущим позиционируемым узлом 4 (суппортом) от автономного привода (не показан). В подвижном узле 1 расположен механизм его фиксации суппортом 4, выполненный в виде встроенного гидроцилиндра 5 с плунжером 6, взаймодействующим с гнездом 7 суппорта 4. Диаметр гнезда 7 несколько больше диаметра плунжера 6, что учитывается при программировании перемещения.

Плунжер 6 установлен во фланце 8, закрепленном на корпусе 9, и поджат пружиной 10 к кольцу 11 посредством гайки 12. Фланец 8 и кольцо 11 ограничивают осевое перемещение плунжера 6. Крайние положения плунжера 6 контролируют датчики 13 и 14, расположенные соответственно в корпусе 9 и гнезде 7 суппорта 4.

Устройство также содержит механизм прижима, включающий в себя прижимные планки 15 и 16 и г-идравлические полости отжима 17 и 18. Планка 15 установлена сбоку станины 3, а планка 16 - между

направляющими 2 станины 3. К направляющим 2 станины 3 планки 15 и 16 поджаты винтами 19, установленными в корпусе 9, и тарельчатыми пружинами 20, а прижимная планка 16, находящаяся под большей нагрузкой, имеет дополнительное жесткое крепление винтами 21 к корпусу 9 и сквозной поперечный паз 22 для облегчения ее деформации при отжиме. Рабочая полость 23 гидроцилиндра 5 и полости 17 и 18 соединены между собой каналами 24 и сообщаются с источником питания (не показан). Работа устройства показана на примере станка с ЧПУ с задней бабкой и люнетом, позиционируемыми суппортом 4.

Устройство работает следующим образом

Суппорт 4 по команде ЧПУ принимает положение, при котором ось его гнезда 7 совпадает с осью плунжера 6 подвижного узла, например люнета 1, который необходимо переместить в заданное положение. Место положение люнета ранее зафиксировано системой ЧПУ, механизм фиксации с суппортом 4, расположенный в корпусе люнета 1, находится в это время в положении, изображенном на фиг. 1.

По команде устройства ЧПУ от источника питания (не показан) подается под давлением в каналы 24 жидкость, которая начинает воздействовать на прижимные планки 15 и 16. Планка 15, сжимая пружину 20, отжимается от направляющей 2 станины 3 до упора в головку винта 19. Планка 16, жестко закрепленная с одного конца, при подаче под давлением жидкости будет отжиматься от станины 3, сжимая пружины 20 до упора в головку винта 19, причем планка при отжиме деформируется у паза 22. Из-за малого перемещения конца планки 16 при отжиме (порядка 0,05-0,1 мм) ее деформация не выходит за пределы упругости материала, а уплотнение отжимной полости 18 не нарущается. Таким образом, люнет открепляется от направляющих 2 станины 3.

Одновременно давление жидкости воздействует также и на плунжер 6, который перемещается только при полном рабочем давлении, когда планки 15 и 16 уже отжаты. Это обеспечивается при сборке соответствующим натяжением пружины 10 гайкой 12. Перемещаясь, плунжер 6 заходит в гнездо 7 суппорта 4, нажимает на конечный выключатель 14, который дает разрешение на перемещение суппортом 4 люнета на заданное расстояние. После достижения люнетЬм заданного положения, суппорт 4 перемещается О в обратном направлении на величину половины диаметрального зазора гнезда 7 и плунжера 6 для совмещения их осей. Затем соединяют каналы 24 со сливом. Пружина 10, перемгщая плунжер 6; выводит его из гнезе да 7 и он занимает крайнее левое положение, нажимая на конечный выключатель 13, сигнализируя тем самым об освобождении суппорта 4.

В это время планки 15 и 16 под воздействием пружин 20 прижимаются к направляющим 2 и закрепляют люнет 1 к станине 3.

После этого суппорт 4 может позиционировать другой подвижный узел - заднюю бабку 1.

Предлагаемый рабочий орган позволяет 5 упростить изготовление, сборку, а также повысить надежность работы станка с ЧПУ. Простота устройства, электрической и гидравлической схем упрощает эксплуатацию станка и снижает его стоимость.

Вид А повернуто

| название | год | авторы | номер документа |

|---|---|---|---|

| Задняя бабка токарного станка | 1985 |

|

SU1263431A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Стенд для испытания интеллектуальной системы адаптивного управления процессом резания на металлорежущих станках со шпиндельным узлом с активными магнитными подшипниками | 2015 |

|

RU2690625C2 |

| Токарный станок для обработки коленчатых валов | 1984 |

|

SU1197778A1 |

| Люнет металлорежущего станка | 1990 |

|

SU1787735A1 |

| Фрезерный станок с поворотным шпинделем | 2023 |

|

RU2818062C1 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1971 |

|

SU424671A1 |

| НАСТОЛЬНЫЙ МНОГОЦЕЛЕВОЙ СТАНОК | 1994 |

|

RU2089383C1 |

| Токарный станок | 1983 |

|

SU1121103A1 |

| СПЕЦИАЛЬНЫЙ СТАНОК С ЧПУ | 2012 |

|

RU2492990C1 |

1. РАБОЧИЙ Х)РГАН СТАНКА, включающий установленный на направляющих станины подвижный узел, связанный механизмом фиксации с ведущим позиционируемым узлом и снабженный механизмом прижима к направляющим, выполненным в виде подпружиненных прижимных планок 20 13 (, . }.. - .Г-я с гидравлическими полостями отжима, причем одна из планок размещена между направляющими станины, а другая - сбоку, отличающийся тем, что, с целью упрощения конструкции, механизм фиксации выполнен в виде гидроцилиндра с подпружиненным плунжером, усилие натяжения пружины которого, отнесенное к его рабочей площади, превыщает давление отжима прижимных планок, а рабочая полость связана с гидравлическими полостями отжима, причем плунжер установлен с возможностью воздействия при фиксации на введенный в позиционируемый узел конечный выключатель. 2. Рабочий орган по п. 1, отличающийся тем, что, с целью повыщения надежности i работы, прижимная планка, установленная между направляющими станины, снабжена (Л пазом и одним концом жестко соединена с подвижным узлом. оо со ю /J 12 105 6 11 д 7 и Iff. 21 22 IS 20 13 16 Фиг.1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок мод | |||

| Способ разделения углистых частиц при помощи пенистого обогащения | 1923 |

|

SU1740A1 |

| С | |||

| Орджоникидзе | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ очищения сернокислого глинозема от железа | 1920 |

|

SU47A1 |

Авторы

Даты

1985-03-15—Публикация

1983-12-26—Подача