Изобретение относится к станкестроению.

Целью изобретения является повышение точности при одновременном уменьшении времени перзналадки станка путем повышения жесткости фикса ции рабочих органов и компенсации действующих усилий ре§|1ния.

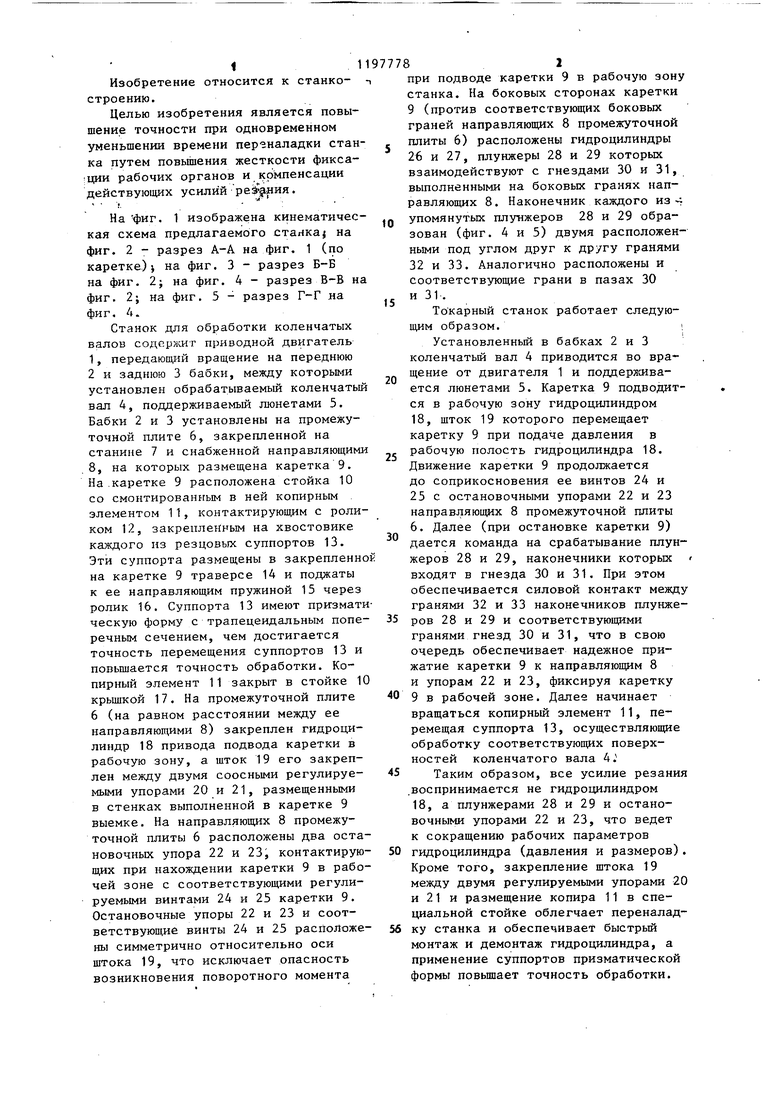

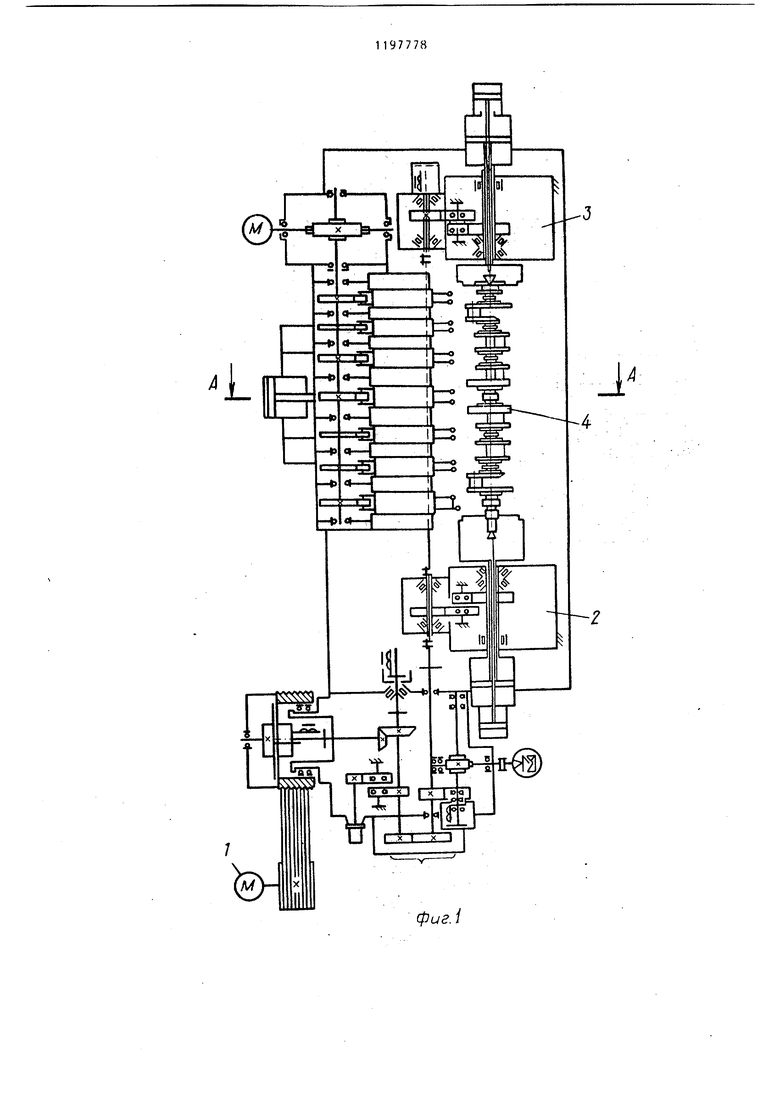

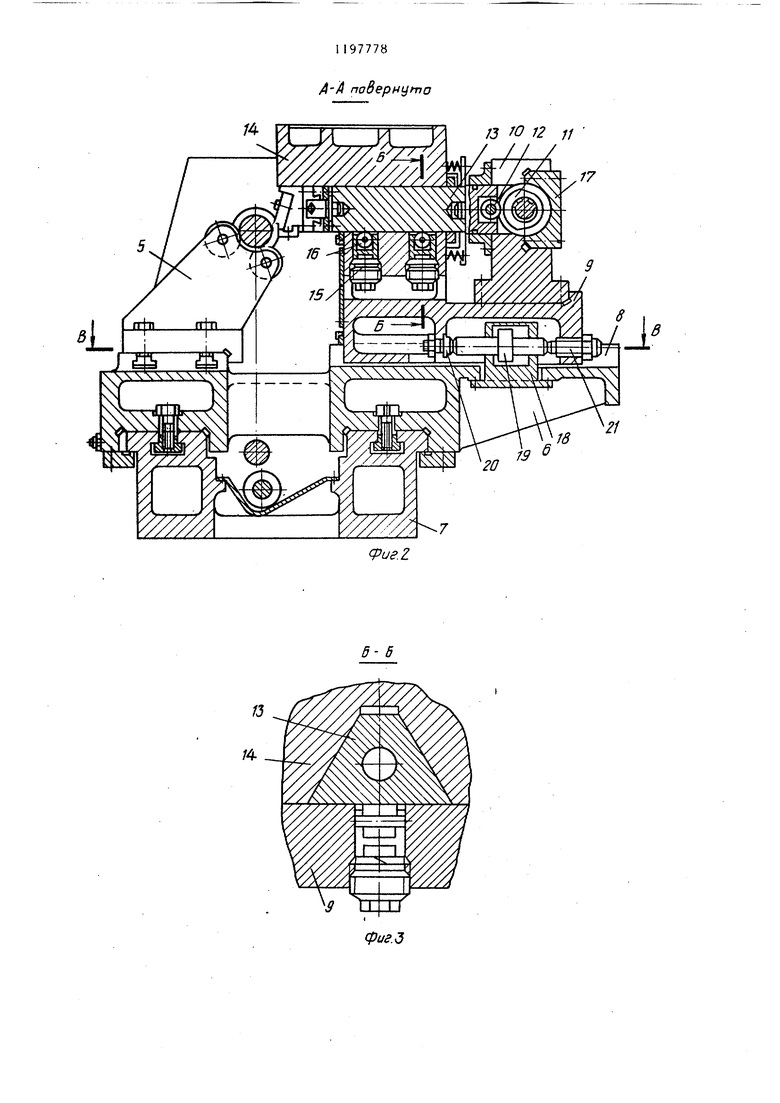

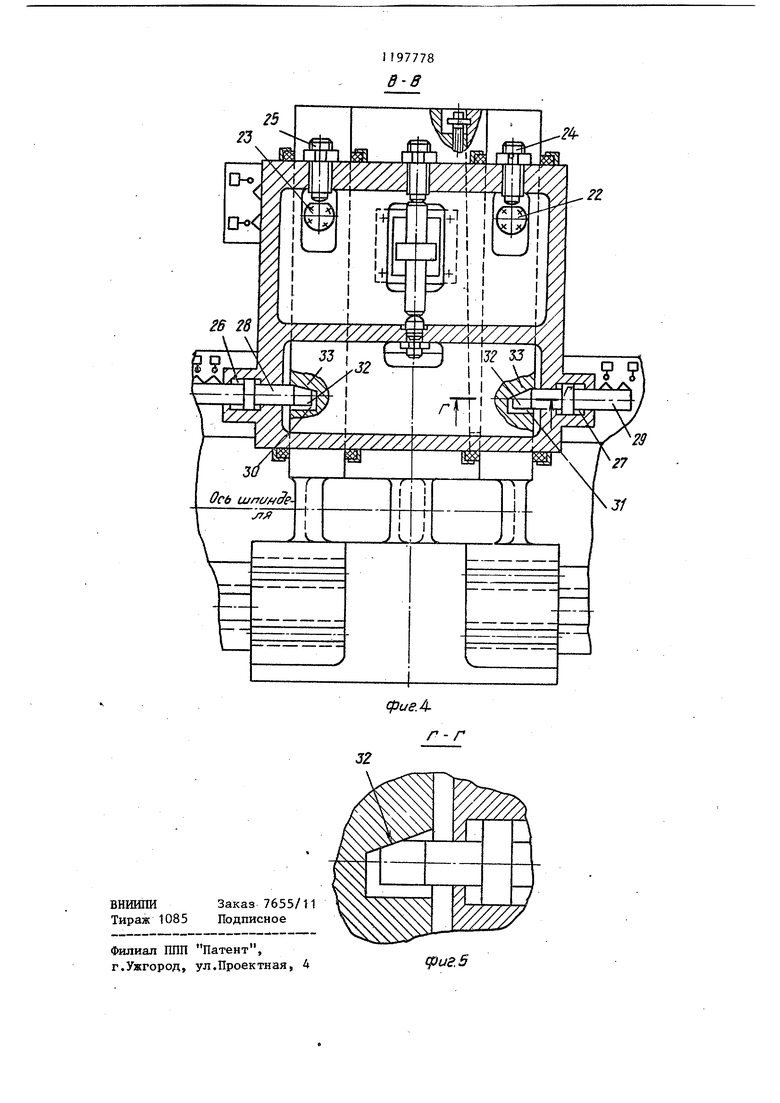

На фиг. 1 изображена кинематическая схема предлагаемого станкаj на фиг. 2 - разрез А-А на фиг. 1 (по каретке)5 на фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. 2; на фиг. 5 - разрез Г-Г на фиг. А.

Станок для обработки коленчатых валов содеришт приводной двигатель 1, передающий вращение на переднюю 2 и заднюю 3 бабки, между которыми установлен обрабатываемый коленчатый вал 4, подцерживаемьш люнетами 5. Бабки 2 и 3 установлены на промежуточной плите 6, закрепленной на станине 7 и снабженной направляющими 8, на которых размещена каретка 9. На .каретке 9 расположена стойка 10 со смонтированным в ней копирным элементом 11, контактирующим с роликом 12, закрепленным на хвостовике каждого из резцовых суппортов 13. Эти суппорта размещены в закрепленно на каретке 9 траверсе 14 и поджаты к ее направляющим пружиной 15 через ролик 16. Суппорта 13 имеют призматическую форму с трапецеидальным поперечным сечением, чем достигается точность перемещения суппортов 13 и повьш1ается точность обработки. Копирный элемент 11 закрыт в стойке 10 крьшкой 17. На промежуточной плите 6 (на равном расстоянии между ее направляющими 8) закреплен гидроцилиндр 18 привода подвода каретки в рабочую зону, а шток 19 его закреплен между двумя соосными регулируемыми упорами 20 и 21, размещенными в стенках выполненной в каретке 9 выемке. На направляющих 8 промежуточной плиты 6 расположены два остановочных упора 22 и 23, контактирующих при нахождении каретки 9 в рабочей зоне с соответствующими регулируемыми винтами 24 и 25 каретки 9. Остановочные упоры 22 и 23 и соответствующие винты 24 и 25 расположены симметрично относительно оси штока 19, что исключает опасность возникновения поворотного момента

при подводе каретки 9 в рабочую зон станка. На боковых сторонах каретки 9 (против соответствующих боковых граней направляющих 8 промежуточной плиты 6) расположены гидроцилиндры 26 и 27, плунжеры 28 и 29 которых взаимодействуют с гнездами 30 и 31, выполненными на боковых гранях направляющих 8. Наконечник каждого изупомянутых плунжеров 28 и 29 образован (фиг. 4 и 5) двумя расположенными под углом друг к другу гранями 32 и 33. Аналогично расположены и соответствующие грани в пазах 30 и 31.

Токарный станок работает следующим образом.

Установленный в бабках 2 и 3 коленчатый вал 4 приводится во вращение от двигателя 1 и поддерлсивается люнетами 5. Каретка 9 подводится в рабочую зону гидроцилиндром 18, шток 19 которого перемещает каретку 9 при подаче давления в рабочую полость гидроцилиндра 18. Движение каретки 9 продолжается до соприкосновения ее винтов 24 и 25 с остановочными упорами 22 и 23 направляющих 8 промежуточной плиты 6. Далее (при остановке каретки 9) дается команда на срабатывание плунжеров 28 и 29, наконечники которых входят в гнезда 30 и 31. При этом обеспечивается силовой контакт между гранями 32 и 33 наконечников плунжеров 28 и 29 и соответствующими гранями гнезд 30 и 31, что в свою очередь обеспечивает надежное прижатие каретки 9 к направляющим 8 и упорам 22 и 23, фиксируя каретку 9 в рабочей зоне. Далее начинает вращаться копирный элемент 11, перемещая суппорта 13, осуществляющие обработку соответствующих поверхностей коленчатого вала 4 .

Таким образом, все усилие резания .воспринимается не гидроцилиндром 18, а плунжерами 28 и 29 и остановочными упорами 22 и 23, что ведет к сокращению рабочих параметров гидроцилиндра (давления и размеров). Кроме того, закрепление штока 19 между двумя регулируемыми упорами 20 и 21 и размещение копира 11 в специальной стойке облегчает переналадку станка и обеспечивает быстрый монтаж и демонтаж гидроцилиндра, а применение суппортов призматической формы повьш1ает точность обработки.

rin

фиг. i

/)-/ повернуто

73 JO 12 // // /

.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| Станок с ЧПУ для заточки инъекционных игл одноразовых шприцов | 1990 |

|

SU1774911A3 |

| Копировально-фрезерный станок | 1976 |

|

SU650809A1 |

| СТОПОРНЫЙ МЕХАНИЗМ ДЛЯ МНОГОЛЕНТОЧНОГО ШЛИФОВАЛЬНОГО СТАНКА | 1993 |

|

RU2118586C1 |

| Бесцентровый круглошлифовальный станок | 2017 |

|

RU2679809C1 |

| Токарный станок для одновременной обработки концов труб и валов | 1990 |

|

SU1798038A1 |

| Рабочий орган станка | 1983 |

|

SU1144832A1 |

| СПОСОБ ОБРАБОТКИ РАБОЧЕЙ ПОВЕРХНОСТИ ГОЛОВКИ РЕЛЬСА НА РЕЛЬСОФРЕЗЕРНОМ СТАНКЕ И РЕЛЬСОФРЕЗЕРНЫЙ СТАНОК | 2001 |

|

RU2201318C2 |

| ШЛИФОВАЛЬНЫЙ СТАНОК С МНОЖЕСТВОМ ПАРАЛЛЕЛЬНЫХ АБРАЗИВНЫХ ЛЕНТ ДЛЯ ОДНОВРЕМЕННОГО ШЛИФОВАНИЯ ПОВЕРХНОСТЕЙ ОБРАБАТЫВАЕМЫХ ДЕТАЛЕЙ | 1993 |

|

RU2116880C1 |

| ПОЛУАВТОМАТ ДЛЯ ФРЕЗЕРОВКИ СЕКРЕТОВ КЛЮЧЕЙ ДИСКОВОГО ЗАМКА | 2001 |

|

RU2207225C2 |

1ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ КОЛЕНЧАТЫХ ВАЛОВ, содержащий станину, каретку, перемещаемую по направляющим станины с помощью гидроцилиндра со штоком, два регулируемых винта каретки, установленных с возможностью взаимодействия с двумя остановочными упорами станины, и механизм фиксации каретки в зоне резания, включающий два плунжера, установленных с возможностью взаимодействия с соответствую1дими гнездами станины, отличающийся тем, что, с целью повьшения точности обработки при одновременном упрощении монтажа элементов станка, снижении мощности привода каретки, станок снабжен дополнительными упорами, установленными на каретке оппозитно друг другу по прямой, параллельной направляющим станины, с возможностью взаимодействия со штоком гидроцилиНдра, а регулируемые винты каретки и соответствующие им остано-: вочные упоры размещены симметрично относительно линии установки дополнительных упоров, при этом взаимодействующие между собой плунжеры и гнезда механизма фиксации .каретки расположены на линии, перпендику(Л лярной направляющим станины, симметрично относительно указанных направляющих. 2. Станок по п. 1, о т л и ч а ющ и и с я тем, что плунжеры механизма фиксации каретки выполнены toA в виде клина, причем каждьш из клиньев образован двумя взаимно перпендикулярными плоскостями, положенными под острым углом к оси а плунжера.

| Патент США № 3808653, кл | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

| ПРИБОР ДЛЯ ЗАПИСИ И ВОСПРОИЗВЕДЕНИЯ ЗВУКОВ | 1923 |

|

SU1974A1 |

Авторы

Даты

1985-12-15—Публикация

1984-04-23—Подача