Изобретение относится к станкостроению, в частности к токарным станкам с ЧПУ, пред назначенным для проведения токарной обработки деталей, зажимаемых в центрах станка.

Цель изобретения - повышение точности обработки детали и уменьшение шероховатости ее поверхности за счет повышения жесткости конструкции.

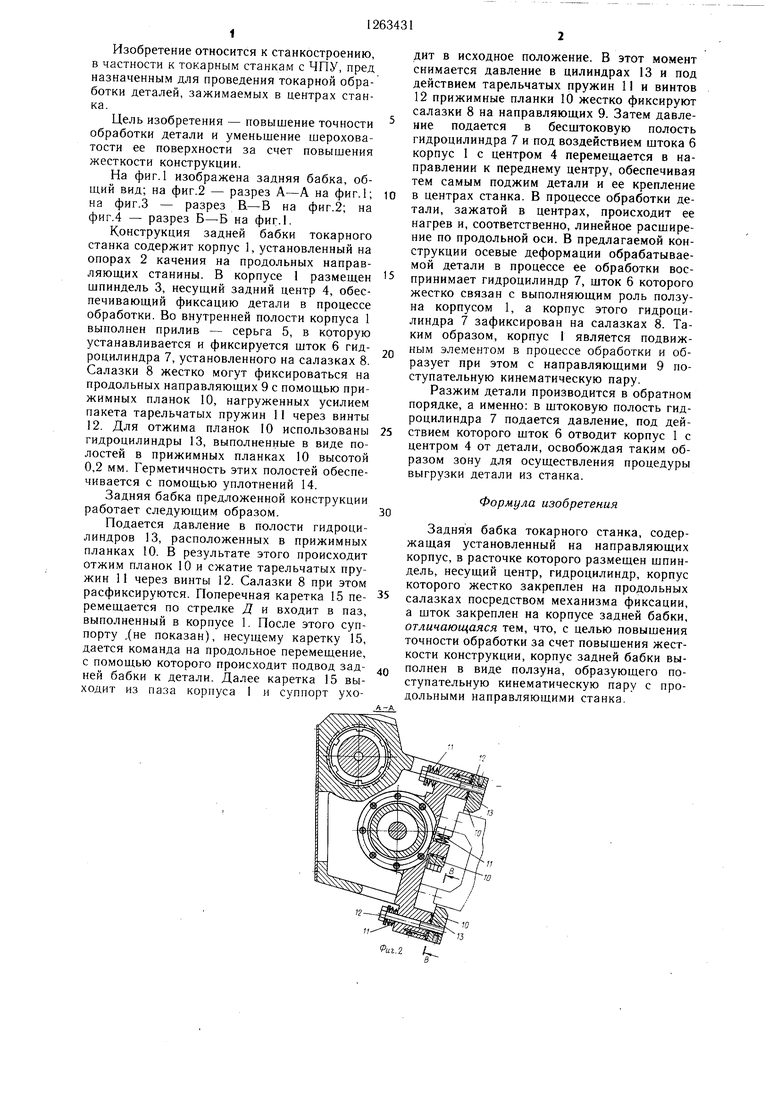

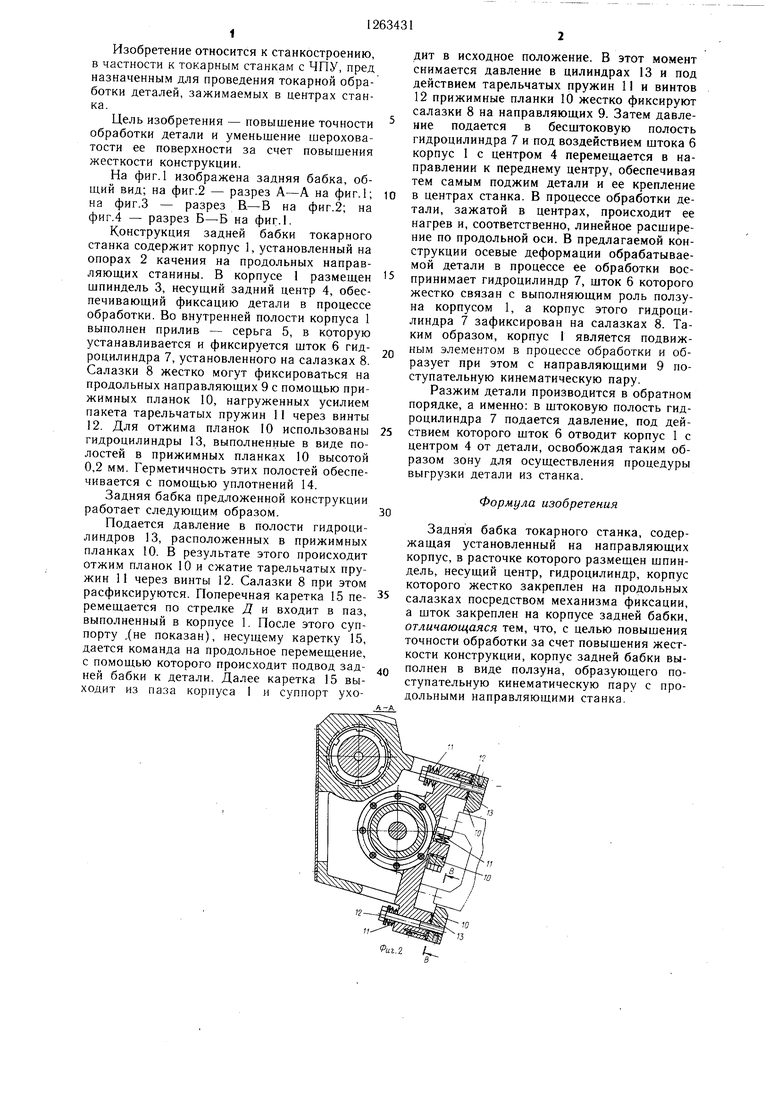

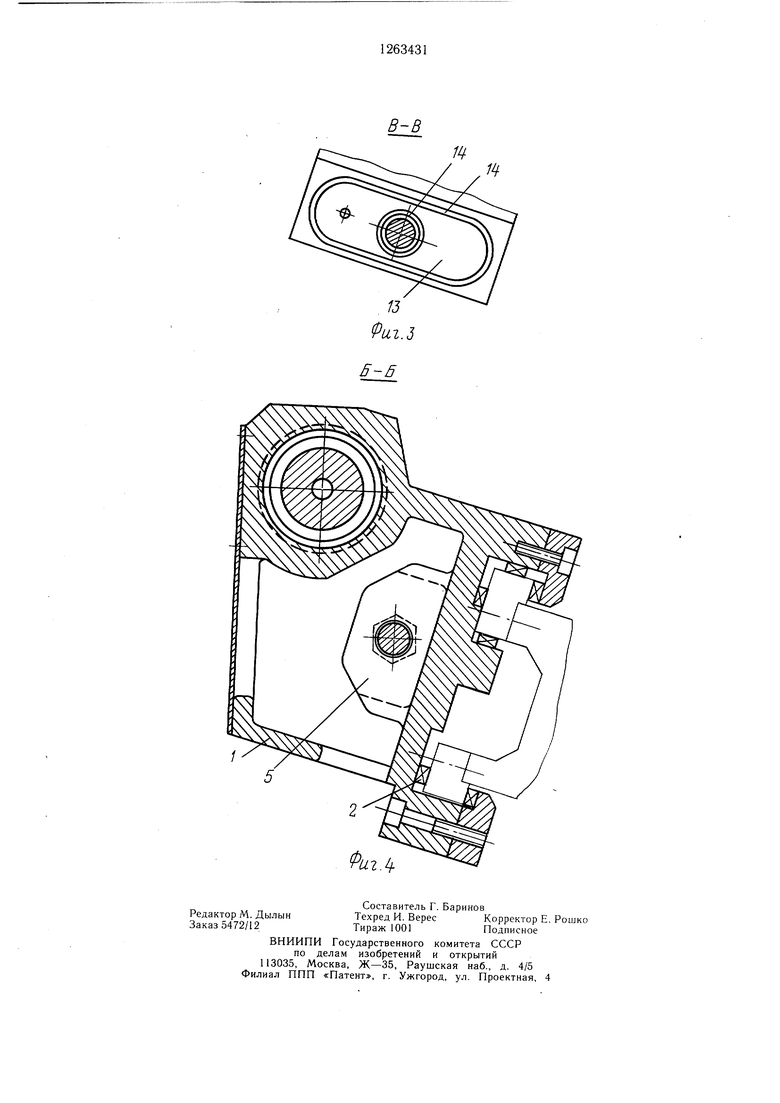

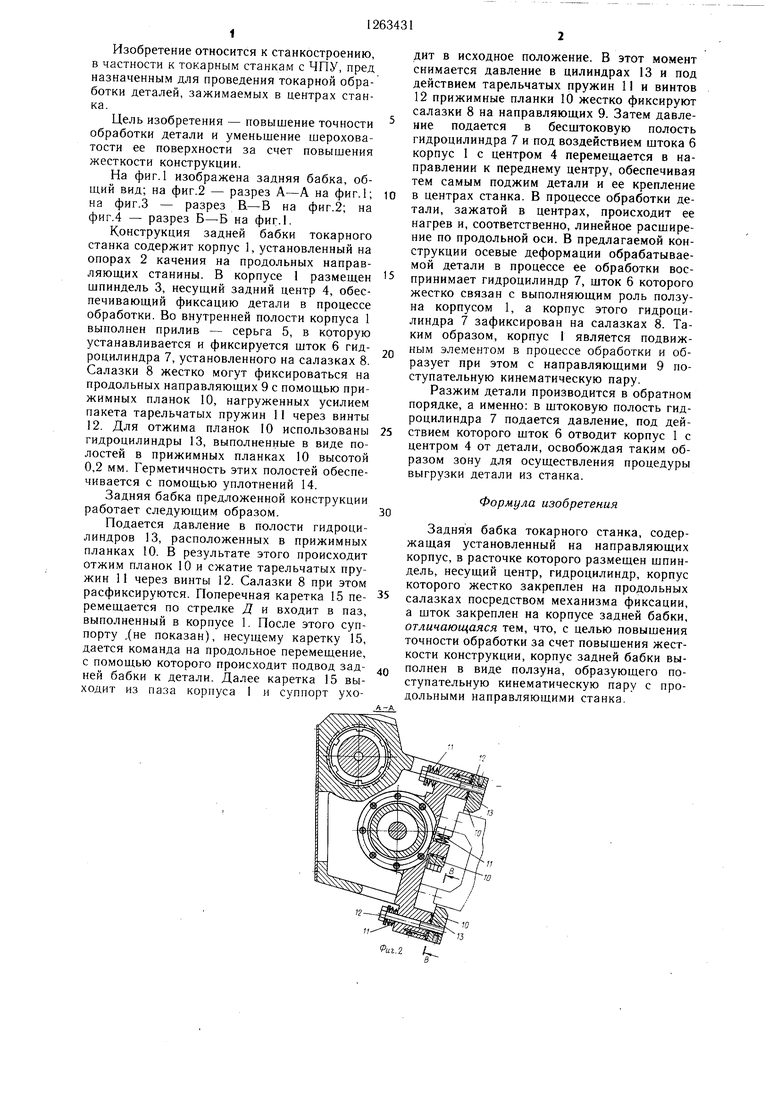

На фиг.1 изображена задняя бабка, общий вид; на фиг.2 - разрез А-А на фиг.1; на фиг.З - разрез R-В на фиг.2; на фиг.4 - разрез Б-Б на фиг.1.

Конструкция задней бабки токарного станка содержит корпус 1, установленный на опорах 2 качения на продольных направляющих станины. В корпусе 1 размещен шпиндель 3, несущий задний центр 4, обеспечивающий фиксацию детали в процессе обработки. Во внутренней полости корпуса 1 выполнен прилив - серьга 5, в которую устанавливается и фиксируется щток 6 гидроцилиндра 7, установленного на салазках 8. Салазки 8 жестко могут фиксироваться на продольных направляющих 9 с помощью прижимных планок 10, нагруженных усилием пакета тарельчатых пружин 11 через винты 12. Для отжима планок 10 использованы гидроцилиндры 13, выполненные в виде полостей в прижимных планках 10 высотой 0,2 мм. Герметичность этих полостей обеспечивается с помощью уплотнений 14.

Задняя бабка предложенной конструкции работает следующим образом.

Подается давление в полости гидроцилиндров 13, расположенных в прижимных планках 10. В результате этого происходит отжим планок 10 и сжатие тарельчатых пружин 11 через винты 12. Салазки 8 при этом расфиксируются. Поперечная каретка 15 перемещается по стрелке Л и входит в паз, выполненный в корпусе 1. После этого суппорту ,(не показан), несущему каретку 15, дается команда на продольное перемещение, с помощью которого происходит подвод задней бабки к детали. Далее каретка 15 выходит из паза корпуса 1 и суппорт уходит в исходное положение. В этот момент снимается давление в цилиндрах 13 и под действием тарельчатых пружин 11 и винтов 12 прижимные планки 10 жестко фиксируют салазки 8 на направляющих 9. Затем давление подается в бесщтоковую полость гидроцилиндра 7 и под воздействием штока б корпус 1 с центром 4 перемещается в направлении к переднему центру, обеспечивая тем самым поджим детали и ее крепление в центрах станка. В процессе обработки детали, зажатой в центрах, происходит ее нагрев и, соответственно, линейное расщирение по продольной оси. В предлагаемой конструкции осевые деформации обрабатываемой детали в процессе ее обработки воспринимает гидроцилиндр 7, щток 6 которого жестко связан с выполняющим роль ползуна корпусом 1, а корпус этого гидроцилиндра 7 зафиксирован на салазках 8. Таким образом, корпус 1 является подвижным элементом в процессе обработки и образует при этом с направляющими 9 поступательную кинематическую пару.

Разжим детали производится в обратном порядке, а именно: в щтоковую полость гидроцилиндра 7 подается давление, под действием которого щток 6 отводит корпус 1 с центром 4 от детали, освобождая таким образом зону для осуществления процедуры выгрузки детали из станка.

Формула изобретения

Задняя бабка токарного станка, содержащая установленный на направляющих корпус, в расточке которого размещен шпиндель, несущий центр, гидроцилиндр, корпус которого жестко закреплен на продольных салазках посредством механизма фиксации, а шток закреплен на корпусе задней бабки, отличающаяся тем, что, с целью повышения точности обработки за счет повышения жесткости конструкции, корпус задней бабки выполнен в виде ползуна, образуюшего поступательную кинематическую пару с продольными направляющими станка.

п

| название | год | авторы | номер документа |

|---|---|---|---|

| Рабочий орган станка | 1983 |

|

SU1144832A1 |

| Токарный полуавтомат | 1973 |

|

SU512000A1 |

| НАСТОЛЬНЫЙ МНОГОЦЕЛЕВОЙ СТАНОК | 1994 |

|

RU2089383C1 |

| Станок для обработки отверстий | 1988 |

|

SU1722700A1 |

| Токарный многошпиндельный станок | 1986 |

|

SU1351715A1 |

| Устройство "нева" для отрезки детали на токарном станке | 1982 |

|

SU1074660A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ТОКАРНЫЙ СТАНОК | 1996 |

|

RU2103114C1 |

| ТОКАРНЫЙ ОБРАБАТЫВАЮЩИЙ ЦЕНТР | 2019 |

|

RU2727133C1 |

| УСТРОЙСТВО ДЛЯ ДВУСТОРОННЕГО ОТРЕЗАНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК НА ТОКАРНОМ СТАНКЕ | 1992 |

|

RU2049596C1 |

| ДВУХШПИНДЕЛЬНЫЙ ТОКАРНЫЙ СТАНОК ДЛЯ ОБРАБОТКИ ПОРШНЕЙ | 1993 |

|

RU2087264C1 |

| Задняя бабка токарного станка | 1980 |

|

SU1016079A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Целью изобретения является повышение точности обработки детали за счет повышения жесткости конструкции задней бабки | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1986-10-15—Публикация

1985-01-07—Подача