Изобретение относится к станкостроению и может быть использовано в металлорежущих станках, преимущественно патронноцентровых с ЧПУ, в которых для зажима заготовок используются люнеты.

Известны металлорежущие станки моделей РТ724Ф301, РТ724Ф313, РТ724Ф389, в которых для поддерживания обрабатываемых деталей применяются люнеты.

Люнеты содер/: ат механизм с опорными роликами, корпус с продольными.направляющими, к которому прикреплен механизм. Люнет устанавливается на продольных направляющих станины станка.

Конструкции известных люнетов приводят к снижению технологических возможностей станков ввиду того, что невозможно производить над суппортом станка обработку деталей диаметром, превышающим максимальный диаметр зажимаемых люнетом заготовок.

Известен самоцентрирующий люнет, который используется в станках с ЧПУ производства Рязанского станкостроительного ПО.

Люнет содержит механизм с опорными роликами (расположенный в корпусе 1). корпус с продольными направляющими, к которому прикрепляется механизм с роликами. Корпус устанавливается на продольные направляющие станины металлорежущего станка с возможностью перемещения по ним. .

Недостатком люнета является его ограниченные технологические возможности.

Одним и тем же люнетом невозможно произвести зажим деталей всех диаметров от минимального до максимального, обрабатываемых над суппортом станка, так как ролики люнета должны иметь большой ход. При этом ролики должны обеспечивать качественную работу при различных усилиях резания и частоте вращения заготовки. В совокупности эти требования трудновьпол- нимы. К тому же осуществить зажим заго- товки диаметром, равным максимальному диаметру заготовки, обрабатываемому над суппортом, практически невозможно. Минимальный зазор между суппортом и заготовкой не позволит зажать ее роликами люнета, так как для этого необходимо выСЛ

XI

41 ч

СлЭ

ел

держать расстояние, обеспечивающее безопасный зазор при отжиме роликов плюс диаметр ролика.

Например, на станках, выпускаемых РСПО, диапазон диаметров DI, зажимае- мых люнетом заготовок, составляет 40... 170 мм, а максимальный диаметр D2 заготовки, обрабатываемой над суппортом бтанка, равен 320 мм, Таким Ъ6разом7 пр|и наличии люнета на .станке невозможна обработка заготовки диаметром свыше 170 мм, что снижает технологические возможности станка. В таком случае, чтобы осуществить обработку детали-, необходимо снять люнет со станка и демонтировать подходящие к нему коммуникации. Затем при обработке деталей с использованием люнета требуется его установка. Это создает неудобство в обслуживании станка, приводит к дополнительным затратам вспомогательного време- ни, исключает возможность использования безлюдной технологии, что в итоге снижает производительность станка.

Известен люнет к токарному станку, который по большинству конструктивных при- знаков и достигаемому эффекту является наиболее близким к заявляемому решению и принят за прототип.

Люнет содержит основание с корпусом, в котором установлены три опорных ролика, центральный из которых расположен напротив двух других, расположенных в плоскости, перпендикулярной основанию. Центральный ролик смещен в плоскости, параллельной основанию, относительно двух других роликов. Основание имеет возможность поворота в плоскости, перпендикулярной его оси, и соединено с введенным приводом, жестко связанным с кареткой станка.

Недостатком люнета является ограниченные технологические возможности ввиду того, что он может поддерживать детали одного диаметра. При установке деталей других типоразмеров требуется замена вер- хней части люнета : корпуса 2, роликов и т.д.

Целью предлагаемого изобретения является расширение технологических возможностей люнета посредством поддержки деталей различного размера.

Поставленная цель достигается тем, что люнет ме таллор ежущёго станка, содержащий каретку и корпус с опорными роликами, связанный со штоком гидропривода его перемещения, люнет снабжен суппортом, предназначенным для размещения на нем корпуса. Суппорт установлен с возможностью осевого перемещения посредством связанного с ним привода, например, через введенную в устройство планку, со штоком

гидроцилиндра, расположенного на каретке.

При сравнении заявляемого решения с известными не обнаружены решения, обладающие сходными признаками. Это позволяет сделать вывод о соответствии технического решению критерию существенные отличия,

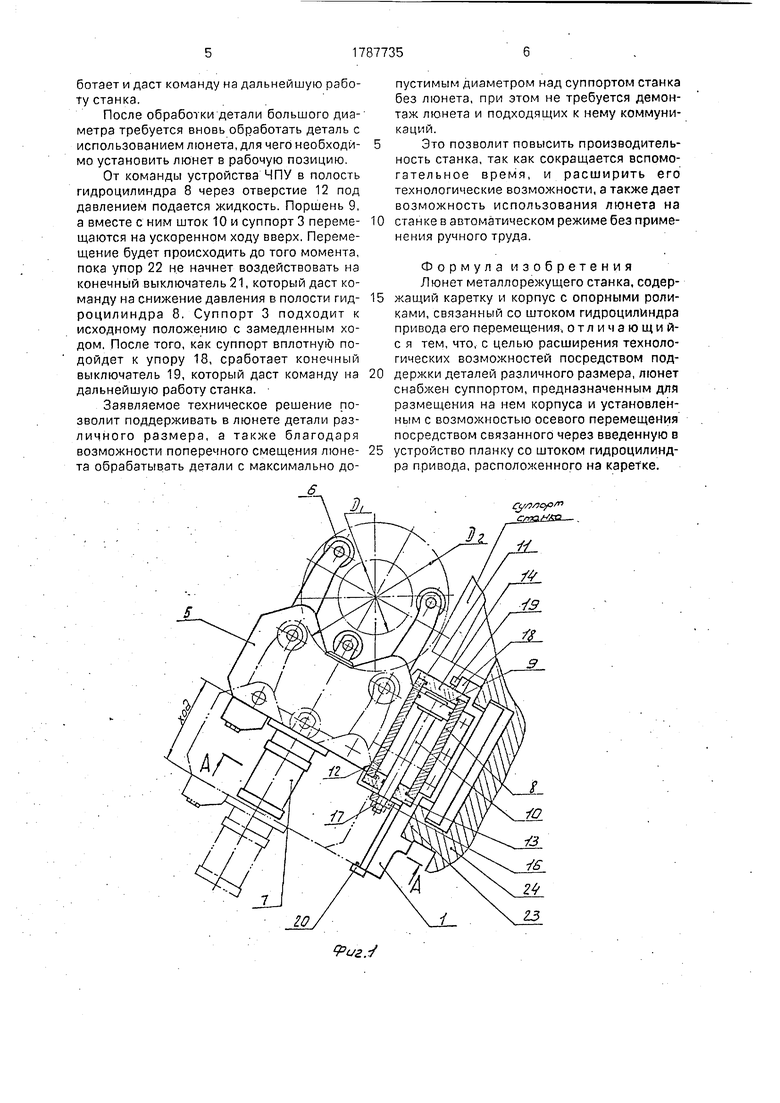

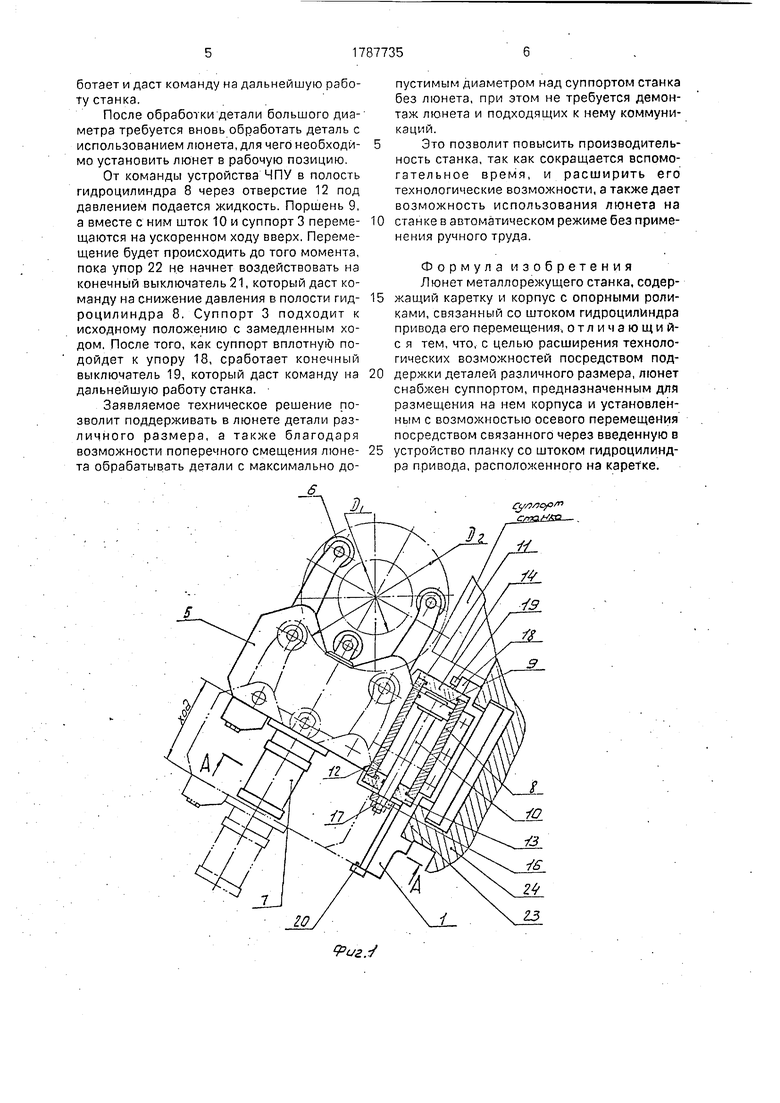

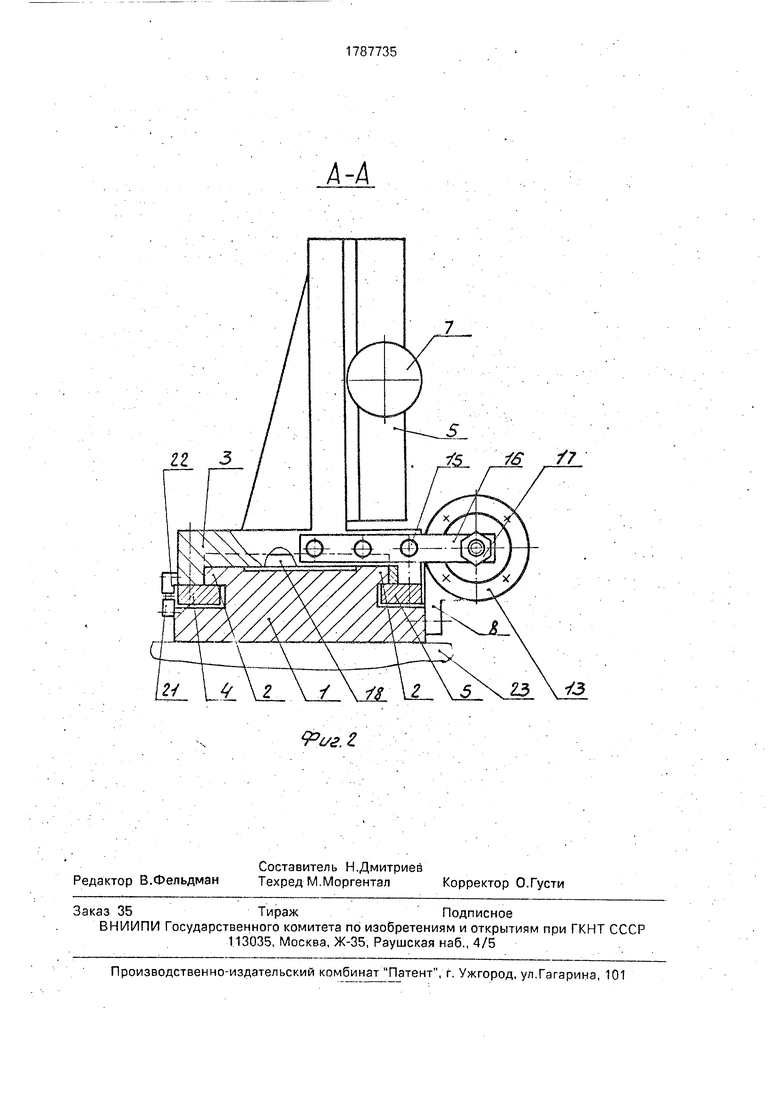

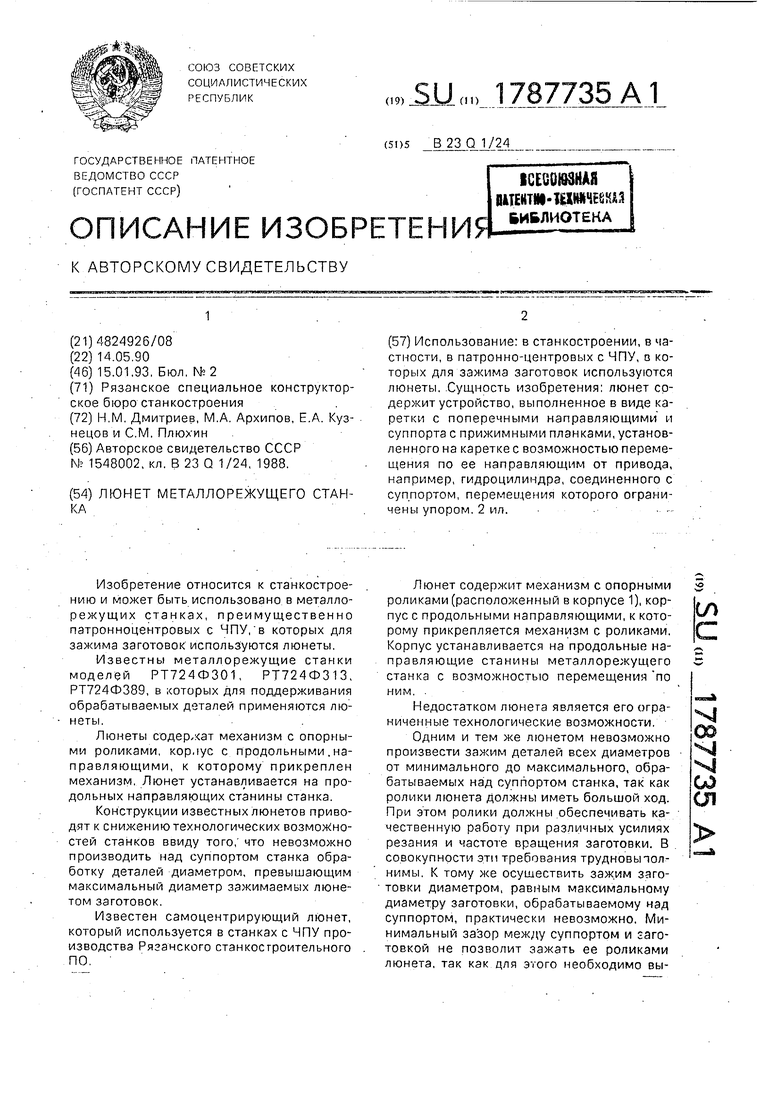

На фиг.1 изображен общий вид люнета; на фиг,2 - разрез А-А на фиг.1.

Люнет содержит каретку 1 с поперечными направляющими 2, на которых установлен суппорт 3,зафиксированный на каретке прижимными планками 4. К верхней части суппорта 3 прикреплен корпус люнета 5 с тремя опорными роликами 6, взаимосвязанными с приводом 7 их перемещения. На каретке 1 установлен гидроцилиндр 8 с поршнем 9 и штоком 10.

Гидроцилиндр имеет входные отверстия 11 и 12, и с торцов закрыт фланцами 13 и 14. К суппорту 3 винтами 15 прикреплена планка 16, в отверстие которой вход шток 10 гидроцилиндра 8 и удерживается гайкой 17. На каретке 1 установлен упор 18, предназ- наченный для ограничения хода люнета и обеспечения точности его установа в рабочую позицию. Упор 18 устанавливается при сборке таким образом, чтобы при соприкосновении с ним суппорта 3 расположение роликов 6 было симметричным по оси станка (в качестве упора можно использовать и фланец 14, с которым может соприкасаться поршень 9). На упоре 18 закреплен конечный выключатель 19. К нижнему торцу корпуса каретки 1 прикреплен конечный выключатель 20. На каретке закреплен также конечный выключатель 21, а на суппорте 3 - упор 22. Каретка 1 люнета устанавливается ка продольных направляющих 23 станины 24 станка.

Перемещение люнета в поперечном направлении относительно оси станка осуществляется следующим образом.

После того, как закончилась обработка детали в люнете и необходима обработка детали большего диаметра, снимается давление в гидроприводе 7 и ролики 6 механизма люнета отходит от детали. От устройства ЧПУ дается команда на подачу жидкости под давлением в полость гидроцилиндра 8 через входное отверстие 11, в результате чего поршень 9 вместе со штоком 10 перемещаются вниз. А так как шток 10 через планку 16 соединен с корпусом суппорта 3, то суппорт 3 будет перемещаться до того момента, пока поршень 9 не упрется в торец фланца 13. Суппорт 3 в этот момент коснется конечного выключателя 20, который сработает и даст команду на дальнейшую работу станка.

После обработки детали большого диаметра требуется вновь обработать деталь с использованием люнета, для чего необходй- мо установить люнет в рабочую позицию.

От команды устройства ЧПУ в полость гидроцилиндра 8 через отверстие 12 под давлением подается жидкость. Поршень 9, а вместе с ним шток 10 и суппорт 3 переме- щаются на ускоренном ходу вверх. Перемещение будет происходить до того момента, пока упор 22 не начнет воздействовать на конечный выключатель 21, который даст команду на снижение давления в полости гид- роцилиндра 8. Суппорт 3 подходит к исходному положению с замедленным ходом. После того, как суппорт вплотную подойдет к упору 18, сработает конечный выключатель 19, который даст команду на дальнейшую работу станка.

Заявляемое техническое решение позволит поддерживать в люнете детали различного размера, а также благодаря возможности поперечного смещения люне- та обрабатывать детали с максимально допустимым диаметром над суппортом станка без люнета, при этом не требуется демонтаж люнета и подходящих к нему коммуникаций.

Это позволит повысить производительность станка, так как сокращается вспомогательное время, и расширить его технологические возможности, а также дает возможность использования люнета на станке в автоматическом режиме без применения ручного труда.

Формула изобретения Люнет металлорежущего станка, содержащий каретку и корпус с опорными роликами, связанный со штоком гидроцилиндра привода его перемещения, отличающий- с я тем, что, с целью расширения технологических возможностей посредством поддержки деталей различного размера, люнет снабжен суппортом, предназначенным для размещения на нем корпуса и установленным с возможностью осевого перемещения посредством связанного через введенную в устройство планку со штоком гидроцилиндра привода, расположенного на каретке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для позиционирования каретки металлорежущего станка | 1989 |

|

SU1715553A1 |

| СПОСОБ МЕХАНИЧЕСКОЙ ОБРАБОТКИ АСИММЕТРИЧНОЙ ЗАГОТОВКИ С ОДНОЙ УСТАНОВКИ, СТАНОК И УСТРОЙСТВО ДЛЯ ЗАКРЕПЛЕНИЯ ЗАГОТОВКИ | 2013 |

|

RU2600685C1 |

| Устройство для угловой ориентации шпинделя металлорежущего станка | 1991 |

|

SU1794595A1 |

| Рабочий орган станка | 1983 |

|

SU1144832A1 |

| Устройство для автоматической смены инструментов на металлорежущих станках | 1979 |

|

SU903074A1 |

| Токарный станок | 1984 |

|

SU1172642A1 |

| Автоматический люнет для тяжелых заготовок | 1988 |

|

SU1549715A1 |

| Люнет | 1989 |

|

SU1731577A1 |

| УСТРОЙСТВО для АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1973 |

|

SU404602A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

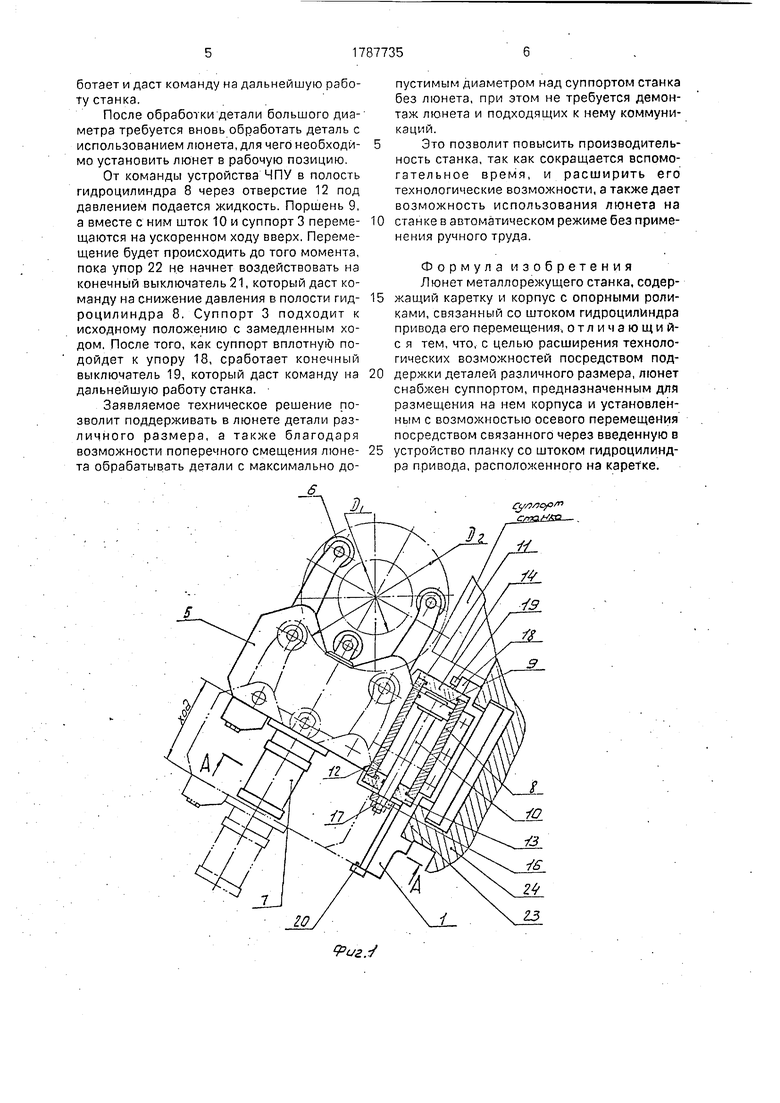

Использование: в станкостроении, в частности, в патронно-центровых с ЧПУ, о которых для зажима заготовок используются люнеты. .Сущность изобретения: люнет содержит устройство, выполненное в виде каретки с поперечными направляющими и суппорта с прижимными планками, установленного на каретке с возможностью перемещения по ее направляющим от привода, например, гидроцилиндра, соединенного с суппортом, перемещения которого ограничены упором. 2 ил. - -

Фиг.4

А-А

| Люнет к токарному станку | 1988 |

|

SU1548002A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1993-01-15—Публикация

1990-05-14—Подача