(54) КЕРАМИЧЕСКАЯ МАССА

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь | 1991 |

|

SU1791421A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНОГО КИРПИЧА | 1993 |

|

RU2070177C1 |

| КЕРАМИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ КИРПИЧА | 2015 |

|

RU2588988C1 |

| Сырьевая смесь для изготовления строительного кирпича | 1976 |

|

SU594077A1 |

| Шихта для изготовления строительных изделий | 1974 |

|

SU555072A1 |

| Керамическая масса для изготовления стеновых изделий | 1989 |

|

SU1691352A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОГО КИРПИЧА | 2001 |

|

RU2201411C2 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2536695C1 |

| КЕРАМИЧЕСКАЯ МАССА | 2013 |

|

RU2536597C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНОЙ КЕРАМИКИ СВЕТЛЫХ ТОНОВ | 2011 |

|

RU2482092C2 |

Изобретение относится к производству строительного кирпича. . Известна керамическая масса для изго товления строительного кирпича, включающая лессовидный суглинок и глину пластич ную. Цель изобретения - устранить выцветы на поверхности кирпича и повысить механическую прочность. Это достигается тем, что масса дополнительно содержит шлак электротермофосфорного производства при слудующем соотношении компонентов, вес. %: Лессовидный суглинок78-87 Глина пластичная. 3-5 Шлак электрофосфорногю производства1О-15 Пример. Берут, %: Лессовидный суглинок83 Шлак электротермофосфорного производства14 Глина пластичная3 - 5 10 15 20 25 В качестве исходного сырья используют лессовидный суглинок Алма-Атинского месторождения, шлак электротермофосфорного производства Джамбульского и Чимкентского заводов фосфорных солей; глину пластичную Дарбазинского месторождения. Подготовку компонентов массы осуществляют следующим образом. Лессовидный суглинок высушивают до влажности 2-3% и дробят до прохождения через сито с размером ячейки 3 мм. Шлак размалывают в шаровой мельнице до тонины помола, характеризующегося остатком на сите 1ООО отв/см , в количестве 3-5%. Пластичную глину вводят в массу в виде водного шликера. Изделия изготавливают по обычной технологии керамического производства. Лессовидный суглинок и шлак после измельчения смешивают без воды, а затем добавляют водный шликер, приготовленный из пластичной глины. Для обеспечения более равномерного обжига в массу вводят 3-4% молотого угля. Из приготовленной массы формуют

кирпич-сырец, который сушат и обжигают в кольцевой или туннельной печи. Максимальная температура обжига кирпича 10ОО-. с выдержкой не менее 4 час.

Введение тонкомолотого шлака в формовочную массу для получения кирпича обеспечивает снижение растворимых солей в

черепке на 6О-7О%, т. е. устранение вьщветов. Предел прочности при сжатии

повышается на 1О-15%.

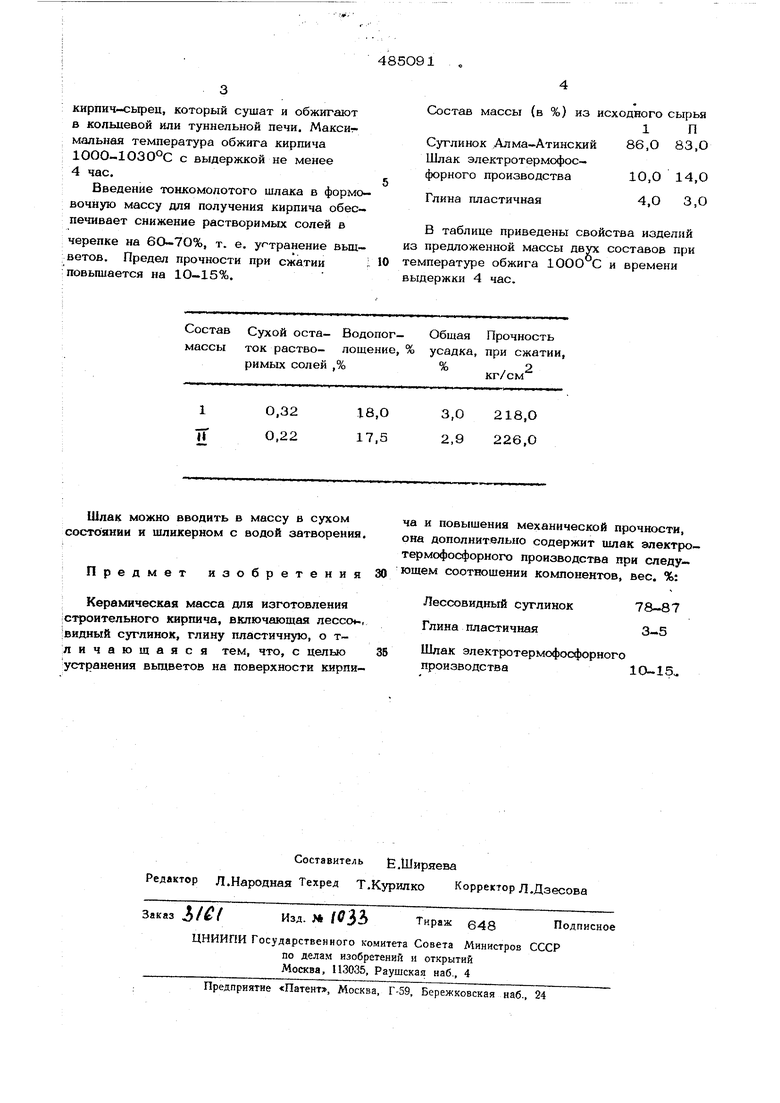

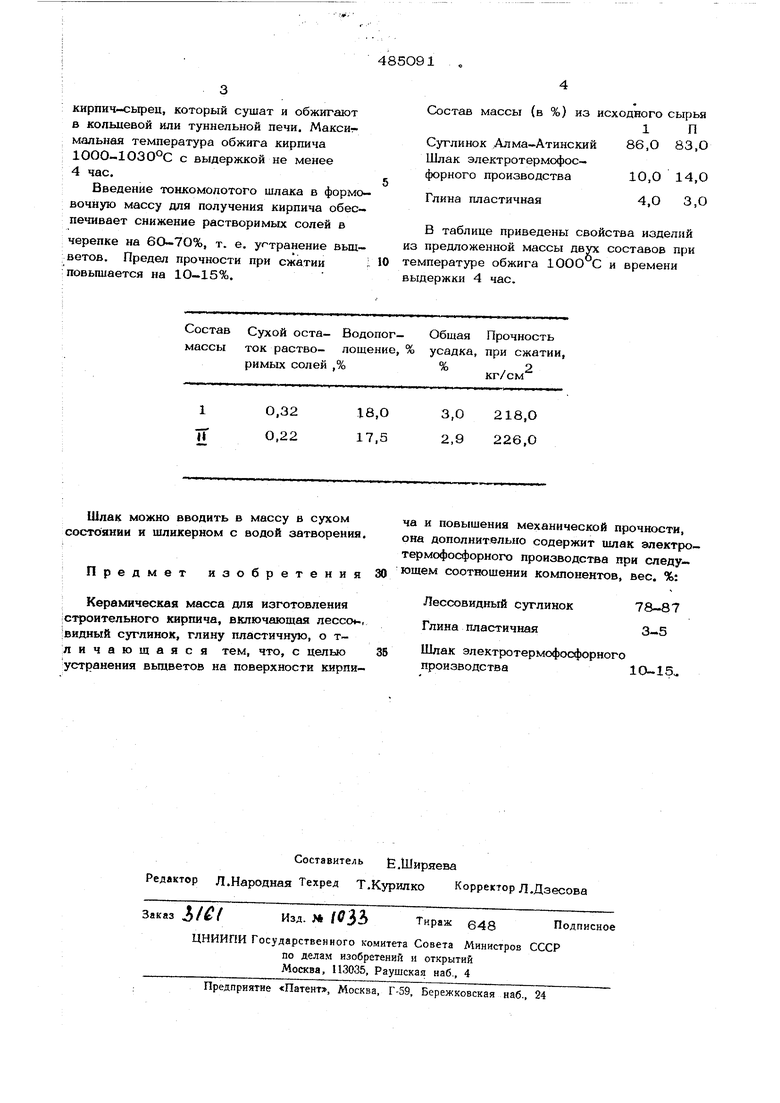

Состав Сухой оста- Водопогмассы ток раство- лощение, °

римых солей ,% Шлак можно вводить в массу в сухом состоянии и шликерном с водой затворения. Предмет изобретения Керамическая масса для изготовления строительного кирпича, включающая лессо -, видный суглинок, глину пластичную, о тличающаяся тем, что, с целью устранения вьпдветов на поверхности кирпиСостав массы (в %) из исходного сырья

1П

Суглинок Алма-Атинский 86,0 83,0 Шлак электротермофосфорного производства10,0 14,0

Глина пластичная4,0 3,О

В таблице приведены свойства изделий из предложенной массы двух составов при температуре обжига 10ОО С и времени выдержки 4 час.

Общая Прочность усадка, при сжатии,

%

кг/см ча и повышения механической прочности, она дополнительно содержит шлак алектротермофосфорного производства при следу- ющем соотношении компонентов, вес. %: Лессовидный суглинок78-87 Глина пластичная3-5 Шлак электротермофосфорного 10-15. производства

Авторы

Даты

1975-09-25—Публикация

1970-04-14—Подача