1

Изобретение относится к черной металлургии, s частности к высокопрочным теплостойким азотируемым шта повым сталям для деформирующего инструмента (матрицы, выталкиватели, пуансоны, вставки и т.п.), изготавливаемого горячей пластической деформаид ей, подвергаемого химико-термической обработке (азотированию), и может быть использовано в металлургической и металлообрабатывающей промьшшенности.

Известны стали ЗХ2В8Ф, АХ5В5ФС, которые широко используются в качестве материала для штампового инструмента Ci

Однако эти стали имеют низкую технологическую пластичность и ударную вязкость, а также недостаточную разгаростойкость, Кроме того, после диффузионного упрочнения (азотирования) поверхностные слои рабочих частей кузнечно-штамповочньк инструментов не обладают достаточно высокими физикo-мexaн iчecкими свойствами: горячей твердостью, теплостойкостью и износостойкостью при повьппенных температурах ,

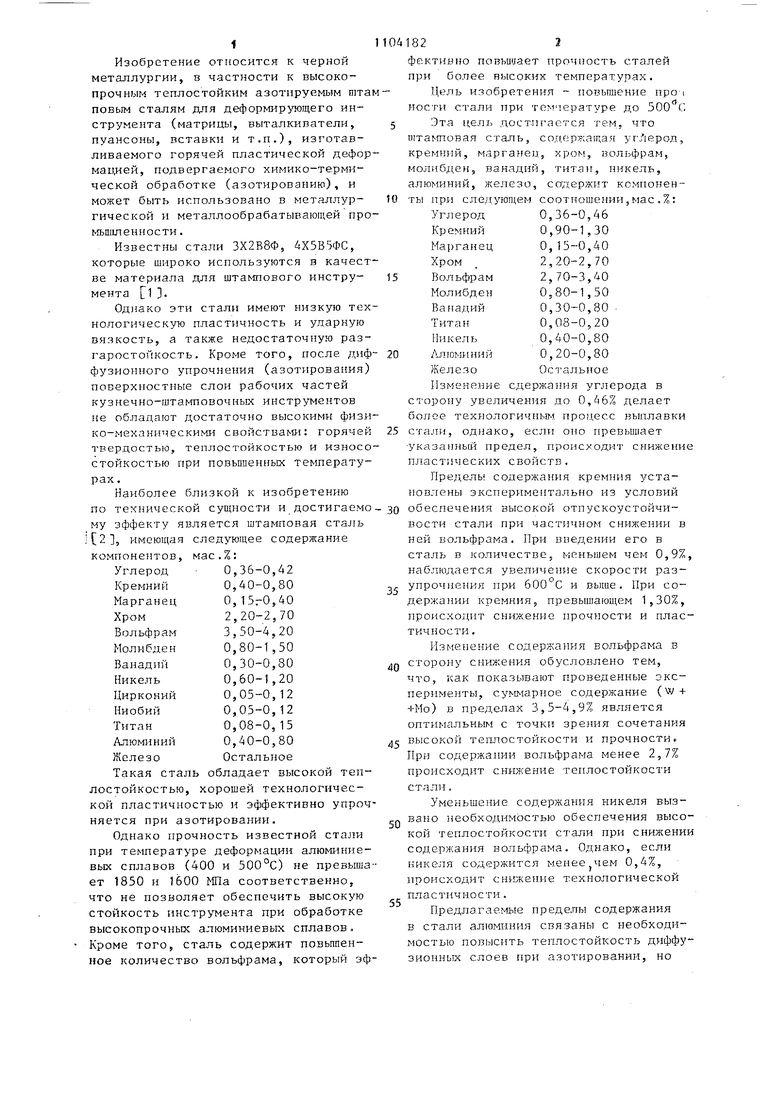

Наиболее близкой к изобретению по технической сущности и достигаемому эффекту является штамповая сталь 2, имеющая следующее содержание мае.%:

компонентов.

0,36-0,42 Углерод 0,40-0,80 Кремний О,15гО,40 Марганец 2,20-2,70 Хром 3,50-4,20 Вольфрам 0,80-1,50 Молибден 0,30-0,80 Ванадий 0,60-1,20 Никель 0,05-0,12 Цирконий 0,05-0,12 Ниобий 0,08-0,15 Титан 0,40-0,80 Алюминий Железо Остальное Такая сталь обладает высокой теплостойкостью, хорошей технологической пластичностью и эффективно упрочняется при азотировании.

Однако прочность известной стали при температуре деформации алюминиевых сплавов (400 и 500°С) не превышает 1850 и 1600 МПа соответственно, что не позволяет обеспечить высокую стойкость инструмента при обработке вьюокопрочньк алюминиевых сплавов. Кроме того, сталь содержит повышенное количество вольфрама, который эф1822

фективно повьииает прочность сталей при более высоких температурах.

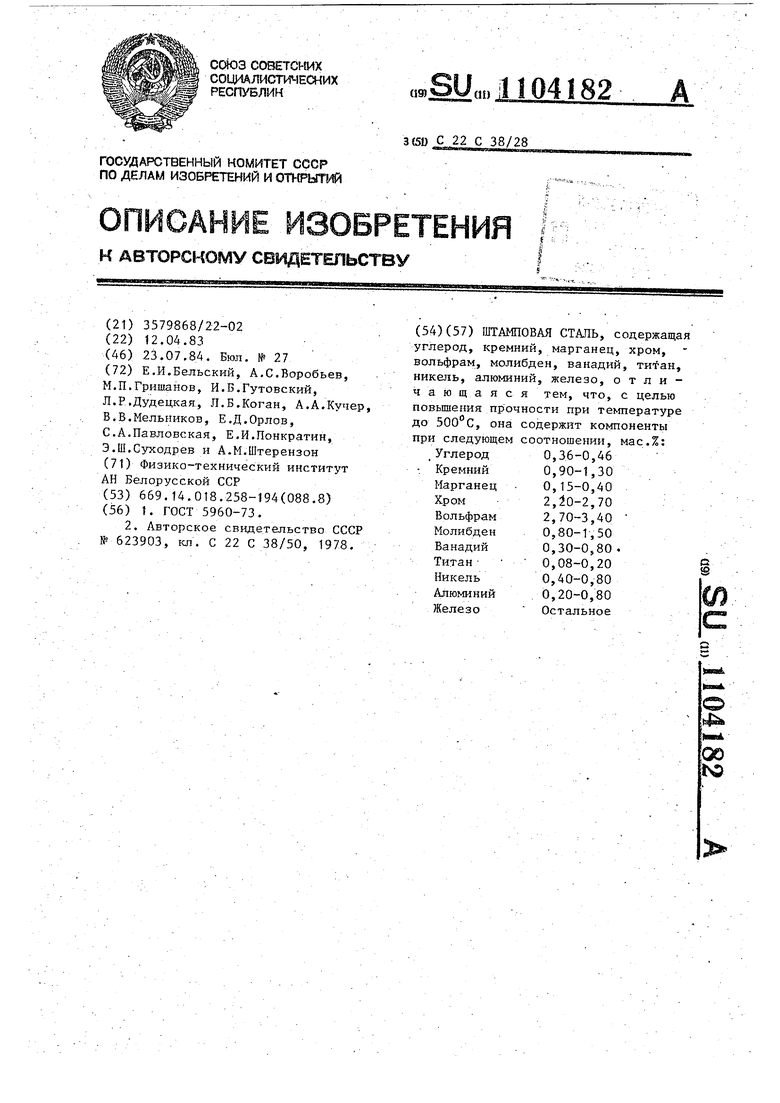

1|ель изобретения повышение про i пости стали при температуре до 500(, Эта цель достигается тем. что С тамповая сталь, содержа1цая угЛерод, кремний, марганец, -хром, вольфрам, молибден, ванадий, титан, шекель, алюминий, железо, содержит компоненты при следующем соотношении,мас.%:

Углерод

0,36-0,46

Кремний

0,90-1,30

О, 15-0,40

Марганец

Хром

2,20-2,70

2,70-3,40

Вольфрам

0,80-1,50

Молибден

Ванадий

0,30-0,80

0,08-0,20

Титан

Никель

0,40-0,80

0,20-0,80

Алюминий

Железо

Остальное

Изменение сдержания углерода в сторону увеличения до 0,46% делает более технологичньм процесс выплавки стали, однако, если оно превышает указанный предел, происходит сниже П1е пластических свойств.

Предель содержания кремния установлены экспериментально из условий 0 обеспечения высокой отпускоустойчивости стали при частичном снижении в ней вольфрама. При введении его в сталь в количестве, меныием чем 0,9%, наблюдается увеличение скорости разупрочнения при 600°С и вьяие. При содержании кремния, превышающем 1,30%, происходит снижение прочности и пластичности ,

Изменение содержания вольфрама в сторону снижения обусловлено тем, что, как показывают проведенные эксперименты, суммарное содержание (w + +Мо) в пределах 3,5-4,9% является оптимальным с точки зрения сочетания г вь сокой теплостойкости и прочности При содержании вольфрама менее 2,7% происходит спилсение теплостойкости стали.

Уменьшение содержания никеля вызQ вано необходимостью обеспечения высокой теплостойкости стали при снилсении содержания вольфрама. Однако, если никеля содержится менее чем 0,4%, происходит снюкение технологической пластичности.

П.редлагаемл: е пределы содержания в стали алюминия связан с необходимостью по)зысить теплостойкость диффузионных слоев при азотировании, но

с жраинть при этом высокий уровень механическ -1х свойств. При содержании алюминия менее 0,2% он не оказывает существенного влияния на теплостойкость азотированного слоя.

Увеличение содержания титана до 0,2% ггаз золяет значительно повысить теплостойкость азотированного слоя без снижения прочности. При большем содержании титана в структуре появляется свободньй феррит и прочность стали падает,

Специально проведенные эксперименты показали, что присутствие в стали Z и МЪ обеспечивает преимущественное сохранение высоких свойств стали лишь при длительной эксплуатации инструмента при температуре выше 600 С и практически нецелесообразно для инструмента при прессовании алюминиевых сплавов, а также при кратковременном лзрессовании сталей (суммарное время активного прессования до 60 с). Поэтому от легирования стали, цирконием и ниобием в указанных случаях можно отказаться. Кроме того, это облегчит процесс ведения плавки.

Химический состав опытных плавок предлагаемой стали приведен в табл.1

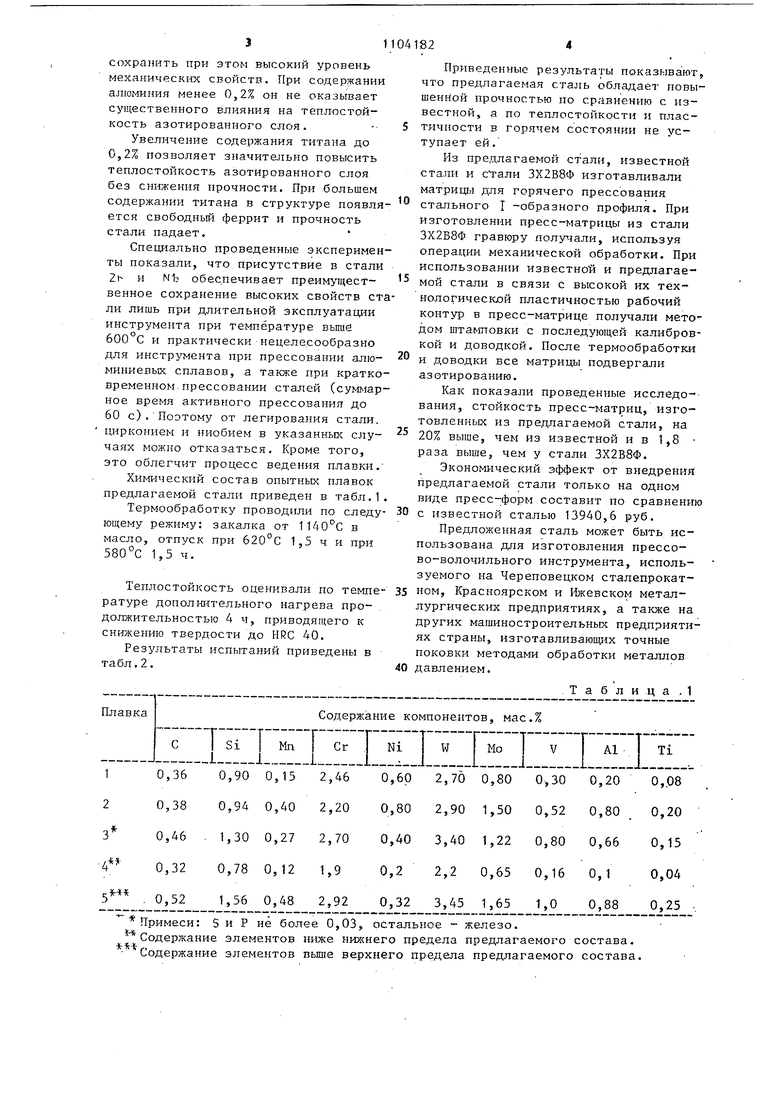

Термообработку проводили по следующему режиму: закалка от 1140С в масло, отпуск при 620°С 1,5 ч и при 580°С 1,5 tz.

Теплостойкость оценивали по температуре дополнительного нагрева про- . должительностью А ч, приводящего к снижению твердости до HRC 40.

Результаты испытаний приведены в табл.2.

Приведенные результаты показыва ют, что предлагаемая сталь обладает повышенной прочностью по сравнению с известной, а по теплостойкости и пластичности в горячем состоянии не уступает ей.

Из предлагаемой стали, известной стали и стали ЗХ2В8Ф изготавливали матрицы для горячего прессования стального I -образного профиля. При изготовлении пресс-матрицы из стали ЗХ2В8Ф гравюру получали, используя операции механической обработки. При использовании известной и предлагае5мой стали в связи с высокой их технологическлй пластичностью рабочий контур в пресс-матрице получали методом штa moвки с последующей калибровкой и доводкой. После термообработки

0 и доводки все матрицы подвергали азотированию.

Как показали проведенные исследования, стойкость пресс-матриц, изготовленных из предлагаемой стали, на

5 20% выше, чем из известной и в 1,8 раза выше, чем у стали ЗХ2В8Ф.

Экономический эффект от внедрения предлагаемой стали только на одном виде пресс-форм составит по сравнению

0 с известной сталью 13940,6 руб.

Предложенная сталь может быть использована для изготовления прессово-волочильного инструмента, используемого на Череповецком сталепрокатном, Красноярском и №кевском метал5лургических предприятиях, а также на других машиностроительных предприятиях страны, изготавливающих точные поковки методами обработки металлов

0 давлением.

Таблица .1

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМПОВЫЙ СПЛАВ | 2014 |

|

RU2550071C1 |

| Сталь | 1977 |

|

SU667609A1 |

| Штамповая сталь | 1980 |

|

SU908922A1 |

| Штамповая сталь | 1977 |

|

SU623903A1 |

| Инструментальная сталь | 2015 |

|

RU2611250C1 |

| СПОСОБ ПОЛУЧЕНИЯ БЫСТРОРЕЖУЩЕЙ СТАЛИ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИТНЫХ ВАЛКОВ | 2019 |

|

RU2750257C2 |

| Штамповая сталь | 1978 |

|

SU706464A1 |

| Штамповая сталь | 1987 |

|

SU1502653A1 |

| Штамповая сталь | 1978 |

|

SU767231A1 |

| СТАЛЬ | 1999 |

|

RU2154693C1 |

ШТАМПОВАЛ СТАЛЬ, содержащая углерод, кремний, марганец, хром, вольфрам, молибден, ванадий, титан, никель, алюминий, железо, о т л и ч а ю щ а я с я тем, что, с целью повышения прочности при теьтературе до , она содержит компоненты при следующем соотношении, мае.%: 0,36-0,46 Углерод 0,90-1,30 Кремний 0,15-0,40 Марганец 2,20-2,70 Хром 2,70-3,40 Вольфрам 0,80-1,50 Молибден 0,30-0,80 Ванадий 0,08-0,20 Титан 0,40-0,80 Никель 0,20-0,80 Алюминий Остальное Железо

Примеси: S и Р не более 0,03, остальное - железо.

Содержание элементов ниже нижнего предела предлагаемого состава. Содержание элементов выше верхнего предела предлагаемого состава.

1750

1400

1800

ЗХ2В8Ф

Таблица 2

52

17

650

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для изготовления втулок для выпускных отверстий тиглей | 1926 |

|

SU5960A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Штамповая сталь | 1977 |

|

SU623903A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-23—Публикация

1983-04-12—Подача