1

Изобретение относится к металлургии, в частности к .азотируемой штам.- повой стали для пресс-форм литья под давлением алюминиевьк и медных сплавов, и может быть использовано в металлургической и машиностроительной промьшгленности.

Целью изобретения является повышение теплостойкости азотированного слоя при 600 С, сопротивления образованию трещин разгара после азотирования, ударной вязкости при 600 С и технологической пластичности.

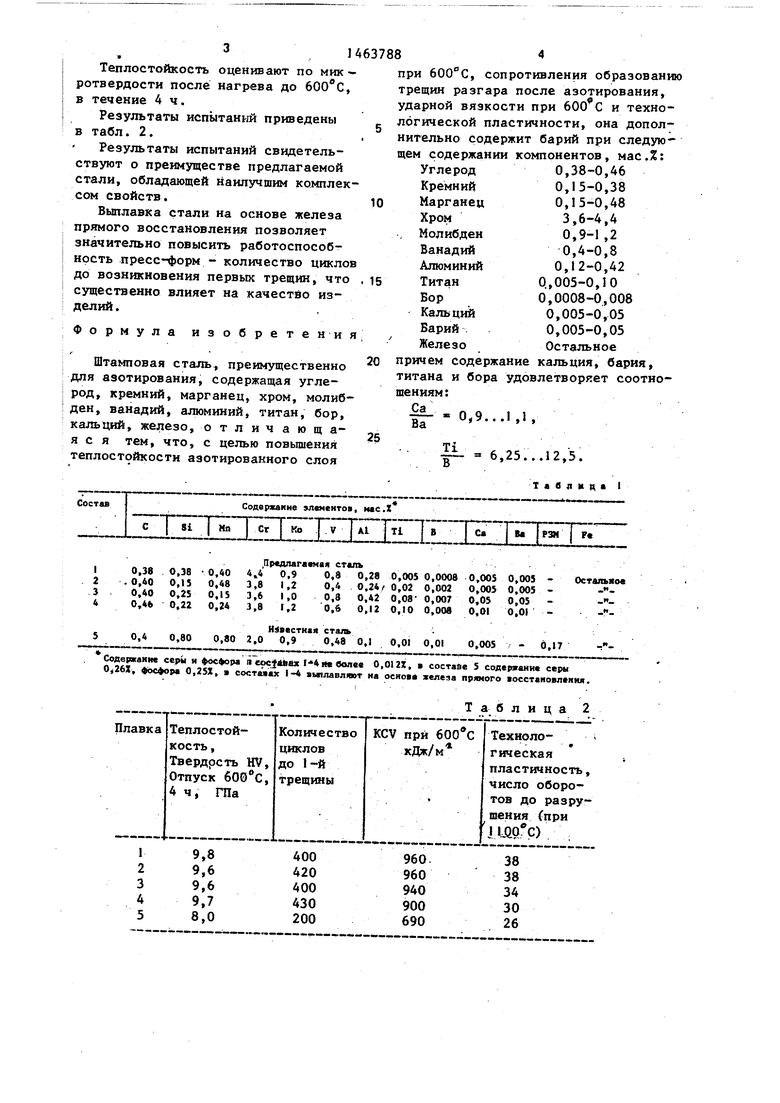

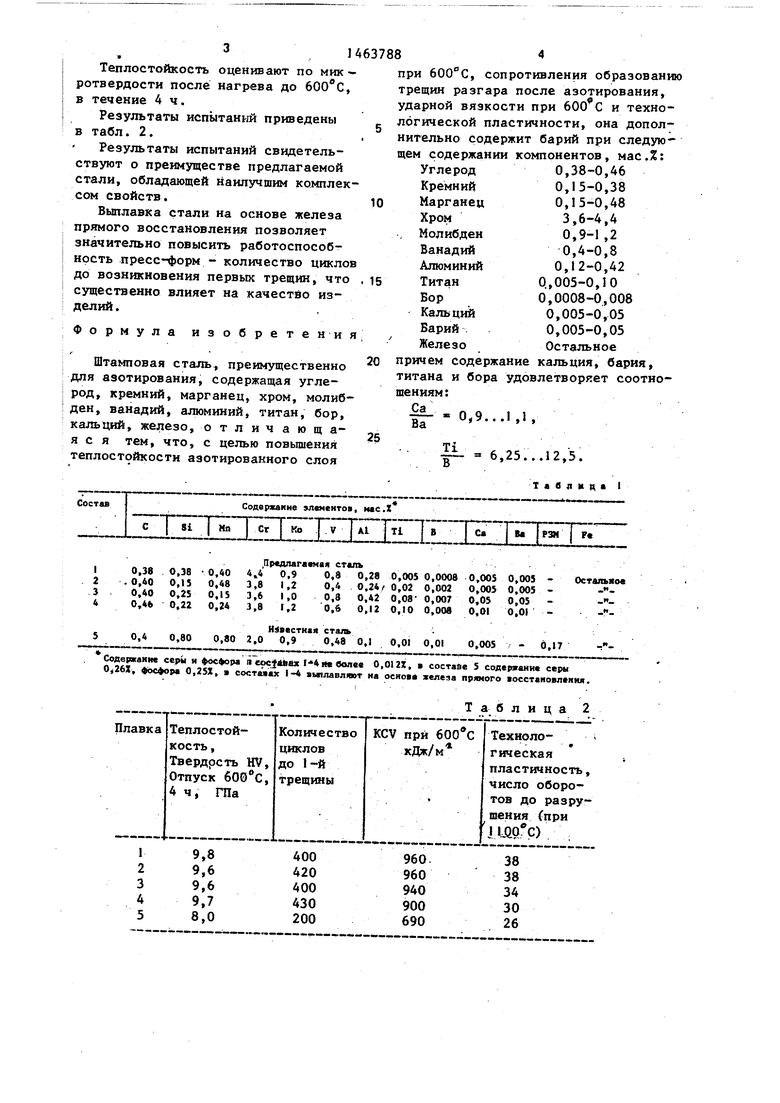

Химический состав опытньрс плавок приведён в табл.1.

Свойства сталей определяют на образцах ;-термообработанных по следующему режиму: закалка с 1040 С, мае-

ло, отпуск 69U°C, 1 ,5 ч, второй отпуск 580 С, 1,5 ч. Азотирование: 520°С, 16 ч, степень диссоциации аммиака 25-30%, 620°С, 0,5 ч без ; аммиака и 520 с, 4,5 ч без аммиака.

Сопротивление образований) трещин разгара оценивают по количеству циклов до появления первой трещины при циклировании по режиму 650°С :20°С.

Технологическую пластичность оценивают по количеству оборотов до разрушения при 1100°С разрывных образцов с диаметром рабочей части 5 мм.

Ударную вязкость определяют по стандартной методике.

4

00 00

Теплостойкость оценивают по микротвердости после нагрева до , в течение 4 ч,

Результаты испытаньгй приведены в табл. 2.

Результаты испытаний свидетельствуют о преимуществе предлагаемой стали, обладающей наилучшим комплексом свойств.

Выплавка стали на основе железа прямого восстановления позволяет значительно повысить работоспособность пресс-форм - количество циклов до возникновения первых трещин, что сутцественно влияет на качество изделий .

J

Формул

изобретения

Штамповая сталь, преимущественно для азотирования, содержащая углерод, кремний, марганец, хром, молибден, ванадий, алюминий, титан, бор, кальций, железо, отличающаяся тем, что, с целью повьшения теплостойкости азотированного слоя

0

5

5

при , сопротивления образованию трещин разгара после азотирования, ударной вязкости при и технологической пластичности, она дополнительно содержит барий при следующем содержании компонентов, мае.%:

Углерод

Кремний

Марганец

Хром

Молибден

Ванадий

Алюминий

Титан

Вор

Кальций

Варий .

Железо

0,38-0,46 0,15-0,38 0,15-0,48 3,6-4,4 0,9-1 ,2 0,4-0,8 0,12-0,42 Q,005-0,10 0,0008-0,008 0,005-0,05 0,005-0,05 Остальное

причем содержание кальция, бария, титана и бора удовлетворяет соотношениям : Са

На

0,9...,1 ,

Ti

в

6,25.. .12,5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ, СТАЛЬ И ИЗДЕЛИЯ ИЗ НЕЕ | 2004 |

|

RU2244756C1 |

| Штамповая сталь | 1983 |

|

SU1104182A1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ОТЛИВКИ ИЗ ВЫСОКОПРОЧНОЙ ИЗНОСОСТОЙКОЙ СТАЛИ (ВАРИАНТЫ) | 2019 |

|

RU2750299C2 |

| Штамповая сталь | 1986 |

|

SU1397540A1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| Пруток из высокопрочной низколегированной мартенситной азотосодержащей стали | 2024 |

|

RU2838531C1 |

| КОНСТРУКЦИОННАЯ НИЗКОЛЕГИРОВАННАЯ ЛИТЕЙНАЯ СТАЛЬ | 2009 |

|

RU2414523C2 |

| КОНСТРУКЦИОННАЯ СТАЛЬ | 1992 |

|

RU2025534C1 |

| ТЕПЛОСТОЙКАЯ СТАЛЬ | 2011 |

|

RU2441092C1 |

| КОРРОЗИОННО-СТОЙКАЯ НЕЙТРОННО-ПОГЛОЩАЮЩАЯ СТАЛЬ | 2022 |

|

RU2800699C1 |

Изобретение относится к области металлургии, в частности к азотиру- . емой штамповой стали алюминиевых и .меднык сплавов. Цель изобретения.- повьшение теплостойкости азотированного слоя при 600°С, сопротивления образованию трещин разгара после азотирования, ударной вязкости при 600 с и технологической пластичности. Сталь дополнительно содержит барий при следующем соотношении компонен- тов, мас.%: углерод 0,38-0,46, кремний 0,15-0,38, марганец 0,15-0,48, .хром 3,6-4,4, молибден 0,9-1,2, ванадий 0,4-0,13, алюминий 0,12-0,42, титан 0,005-0,1, бор 0,0008-0,008, кальций 0,005-0,05, барий 0,005- 0,05, железо остальное. При этом содержание кальция, бария, титана и бора удовлетворяет соотношениям кальций Q титан . барий 0,9... 1,1, . 6,25... ... 12,5. Применение стали позволяет повысить срок службы штампов. 2 табл. i (Л С

.:.s: :i.-ri-i-i7--; ±;лE™Lгr

Таблица I

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Нефтяная горелка | 1926 |

|

SU5950A1 |

| Штамповая сталь | 1982 |

|

SU1129266A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1989-03-07—Публикация

1987-08-27—Подача