Эд

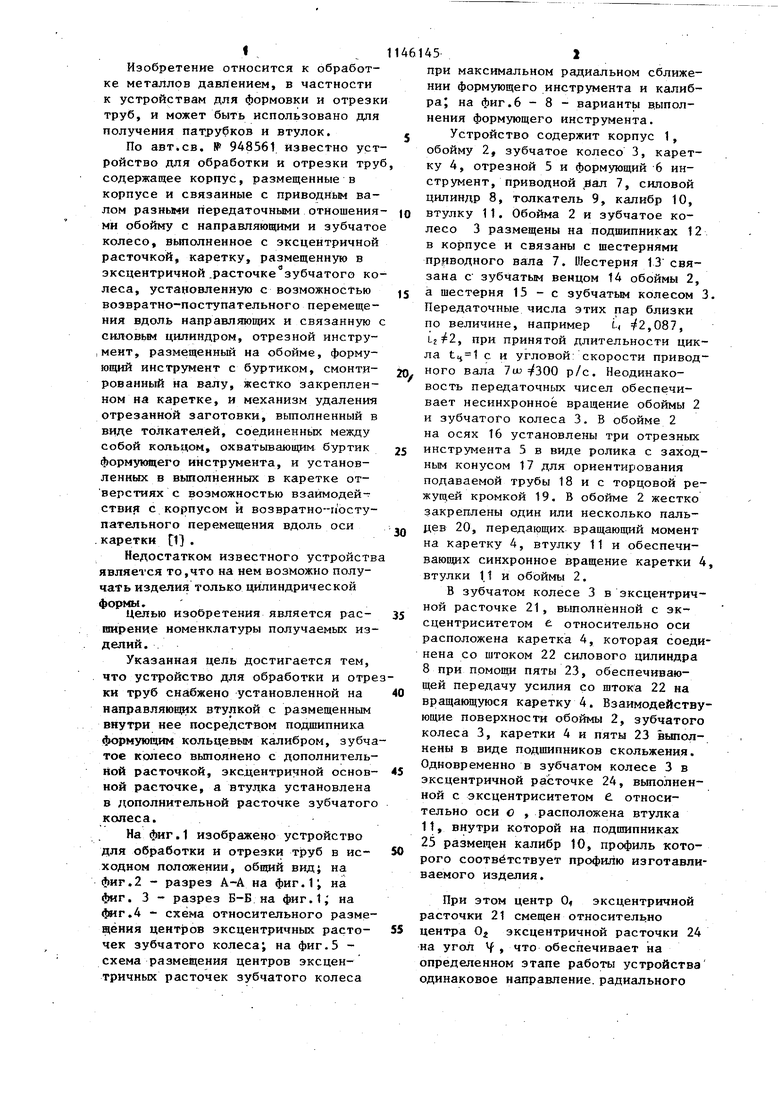

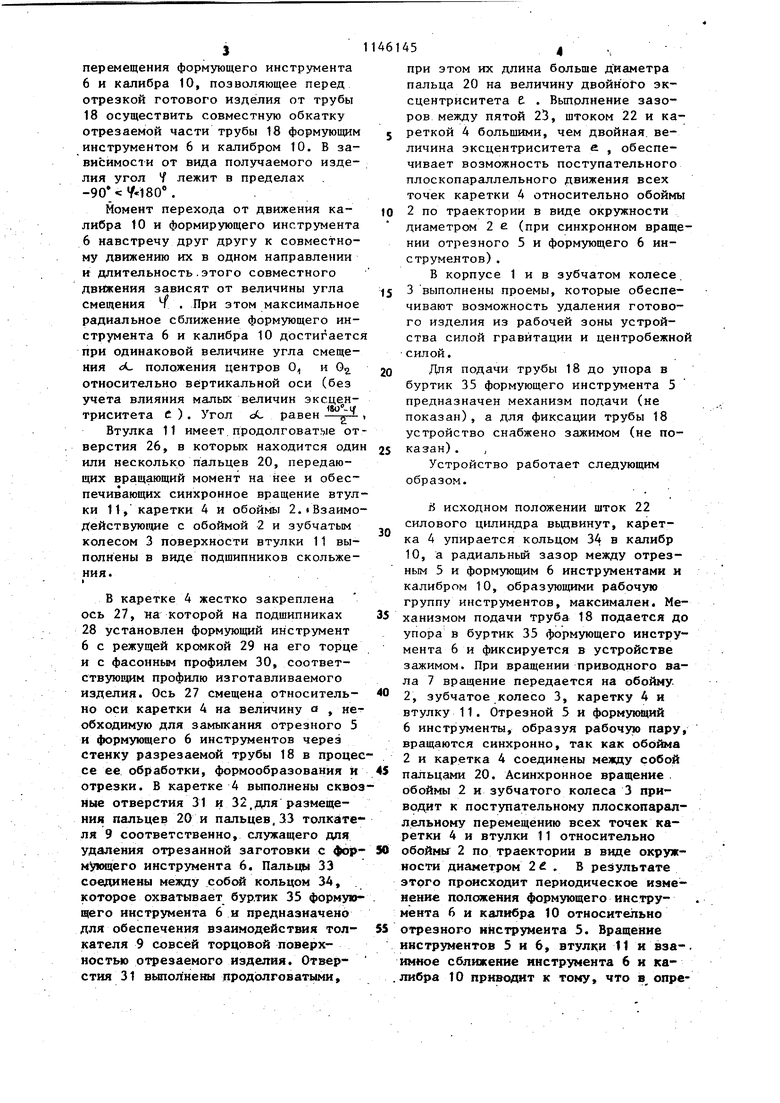

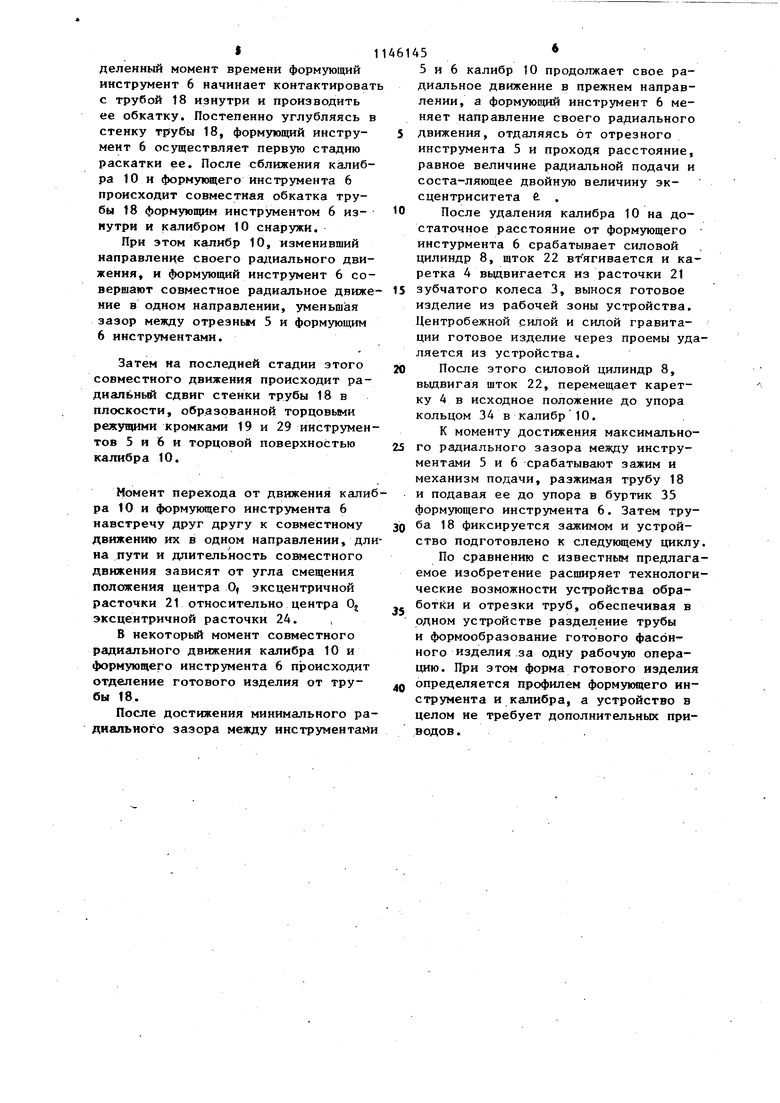

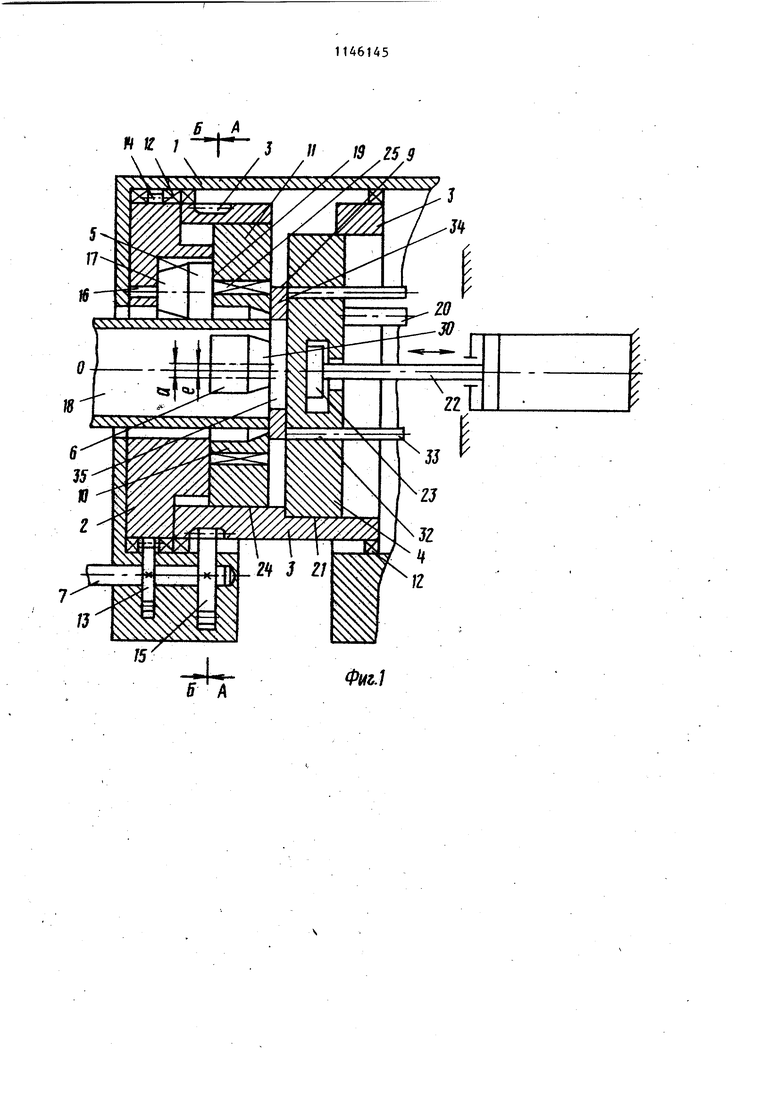

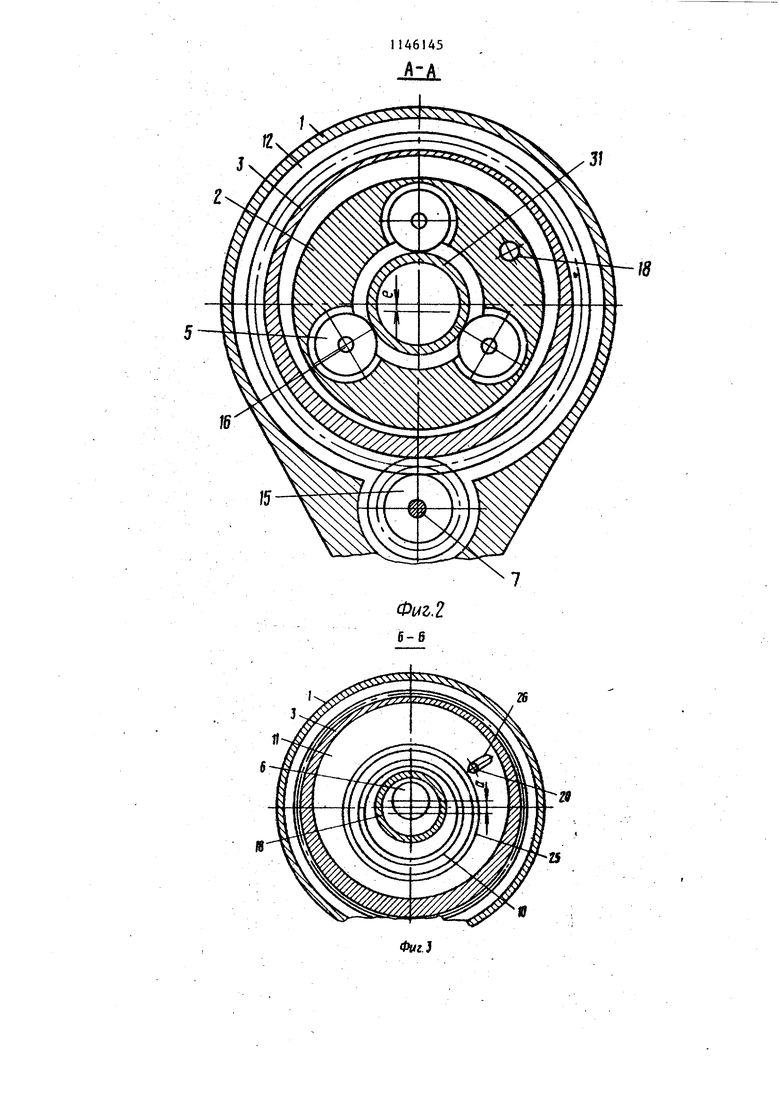

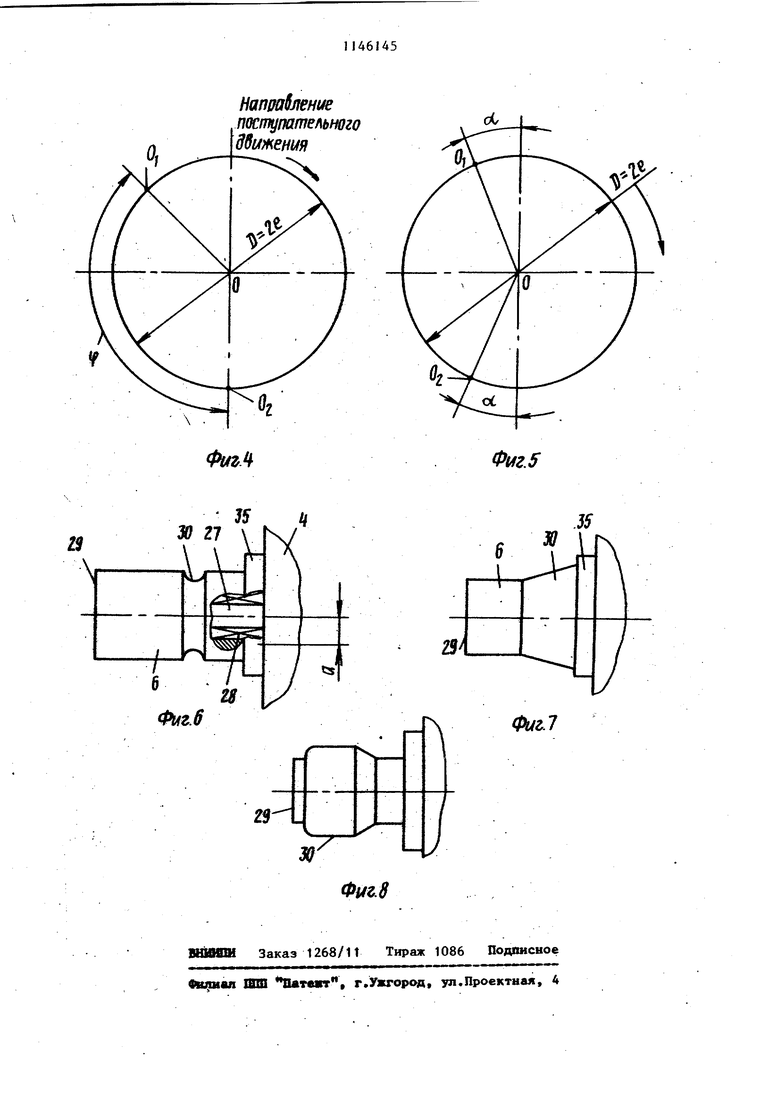

:л «, Изобретение относится к обработке металлов давлением, в частности к устройствам для формовки и отрезк труб, и может быть использовано для получения патрубков и втулок. По авт.св. № 948561 известно уст ройство для обработки и отрезки тру содержащее корпус, размещенные в корпусе и связанные с приводньм валом разньми передаточными отношения ми обойму с направляющими и зубчато колесо, вьтолненное с эксцентричной расточкой, каретку, размещенную в эксцентричной .расточке зубчатого ко леса, установленную с возможностью возвратно-поступательного перемещения вдоль направляющих и связанную силовым цилиндром, отрезной инстру|Мент, размещенный на обойме, формуЮ1ЦИЙ инструмент с буртиком, смонтированный на валу, жестко закрепленном на каретке, и механизм удаления отрезанной заготовки, вьшолненный в виде толкателей, соединенньк между собой кольцом, охватывающим буртик формующего инструмента, и установленных в выполненных в каретке отверстиях с возможностью взаимодействия с корпусом и возвратно-поступательного перемещения вдоль оси . каретки 1} . Недостатком известного устройств является то,что на нем возможно получать изделия только цилиндрической формы, целью изобретения является расширение номенклатуры получаемых изделий . Указанная цель достигается тем, что устройство для обработки и отре ки труб снабжено установленной на направляющих втулкой с размещенным внутри нее посредством подшипника формующге кольцевым калибром, зубча тое колесо вьшолнено с дополнительной расточкой, эксдентричной основной расточке, а втулка установлена в дополнительной расточке зубчатого колеса. На фиг.1 изображено устройство для обработки и отрезки труб в исходном положении, общий вид; на фиг,2 - разрез А-А на фиг.1 на фиг. 3 - разрез Б-Б на фиг.1; на фиг.4 - схема относительного размещения эксцентричных расточек зубчатого колеса; на фиг.5 схема размещения центров эксцентричных расточек зубчатого колеса 452 при максимальном радиальном сближении формующего инструмента и калибра; на фиг.6 - 8 - варианты выполнения формующего инструмента. Устройство содержит корпус 1, обойму 2, зубчатое колесо 3, каретку 4, отрезной 5 и формующий 6 инструмент, приводной вал 7, силовой цилиндр 8, толкатель 9, калибр 10, втулку 11. Обойма 2 и зубчатое колесо 3 размещены на подшипниках 12 в корпусе и связаны с щестернями приводного вала 7. Шестерня 13 связана с зубчатьм венцом 14 обоймы 2, а шестерня 15 - с зубчатым колесом 3. Передаточные числа этих пар близки по величине, например U 2,087, , при принятой длительности цикла с и угловой; скорости приводного вала 7u5 300 р/с. Неодинаковость передаточных чисел обеспечивает несинхронное вращение обоймы 2 и зубчатого колеса 3. В обойме 2 на осях 16 установлены три отрезньпс инструмента 5 в виде ролика с заходным конусом 17 для ориентирования подаваемой трубы 18 и с торцовой режущей кромкой 19. В обойме 2 жестко закреплены один или несколько пальдев 20, передающих вращающий момент на каретку 4, втулку 11 и обеспечиваюп рих синхронное вращение каретки 4, втулки I1 и обоймы 2. В зубчатом колесе 3 в эксцентричной расточке 21, выполненной с эксцентриситетом относительно оси расположена каретка 4, которая соединена со штоком 22 силового цилиндра 8 при помощи пяты 23, обеспечивающей передачу усилия со штока 22 на вращающуюся каретку 4. Взаимодействующие поверхности обоймы 2, зубчатого колеса 3, каретки 4 и пяты 23 выполнены в виде подшипников скольжения. Одновременно в зубчатом колесе 3 в эксцентричной расточке 24, вьшолненной с эксцентриситетом е. относительно оси с , расположена втулка 11, внутри которой на подшипниках 25 размещен калибр 10, профиль которого соответствует профилю изготавливаемого изделия. При этом центр 0 эксцентричной расточки 21 смещен относительно центра 0 эксцентричной расточки 24 на угол f , что обеспечивает на определенном этапе работы устройства одинаковое направление, радиального

3

перемещения формующего инструмента 6 и калибра 10, позволяющее перед отрезкой готового изделия от трубы 18 осуществить совместную обкатку отрезаемой части трубы 18 формующим инструментом 6 и калибром 10. В зависимости от вида получаемого изделия угол лежит в пределах -90 У180. .

Момент перехода от движения калибра 10 и формирующего инструмента 6 навстречу друг другу к совместному движению их в одном направлении и длительность.этого совместного движения зависят от величины угла смещения т . При этом максимальное радиальное сближение формующего инструмента 6 и калибра 10 достигаетс при одинаковой величине угла смещения положения центров О, и 0 относительно вертикальной оси (без учета влияния малых величин эксце нтриситета С ) . Угол зС равен -

Втулка 11 имеет.продолговатые отверстия 26, в которых находится оди или несколько пальцев 20, передающих вращающий момент на нее и обес печивающих синхронное вращение втулки 11, каретки 4 и обоймы 2.«ВзаимоДействуюрц1е с обоймой 2 и зубчатым колесом 3 поверхности втулки 11 выполнены в виде подшипников скольжения.

I

В каретке 4 жестко закреплена ось 27, на которой на подшипниках 28 установлен формующий инструмент 6 с режущей кромкой 29 на его торце и с фасонным профилем 30, соответствуювдим профилю изготавливаемого изделия. Ось 27 смещена относительно оси каретки 4 на величину а , необходимую для замьжания отрезного 5 и формующего 6 инструментов через стенку разрезаемой трубы 18 в процессе ее обработки, формообразования и отрезки. В каретке 4 выполнены сквоэные отверстия 31 и 32,для размещения пальцев 20 и пальцев,33 толкателя 9 соответственно, служащего для удаления отрезанной заготовки с формующего инструмента 6. Пальцы 33 соединены между собой кольцом ЗА, . которое охватывает буртик 35 формующего инструмента 6 и предназначено для обеспечения взаимодействия толкателя 9 совсей торцовой поверхностью отрезаемого изделия. Отверстия 31 выполнены продолговатыми.

461454 ч

при этом их длина больше диаметра пальца 20 на величину двoйнo o эксцентриситета . Вьтрлнение зазоров между пятой 23, штоком 22 и кареткой 4 большими, чем двойная, величина эксцентриситета с , обеспечивает возможность поступательного плоскопараллельного движения всех точек каретки 4 относительно обоймы

to 2 по траектории в виде окружности диаметром 2 е (при синхронном вращении отрезного 5 и формующего 6 инструментов) .

В корпусе 1 и в зубчатом колесе.

5 3 выполнены проемы, которые обеспечивают возможность удаления готового изделия из рабочей зоны устройства силой гравитации и центробежной силой.

20 Для подачи трубы 18 до упора в буртик 35 формующего инструмента 5 предназначен механизм подачи (не показан), а для фиксации трубы 18 устройство снабжено зажимом (не показан). ,

Устройство работает следующим образом.

i5 исходном положении шток 22 силового щшиндра вьщвинут, каретка 4 упирается кольцом ЗА в калибр 10, а радиальный зазор между отрезным 5 и формующим 6 инструментами и калибром 10, образующими рабочую группу инструментов, максимален. Механизмом подачи труба 18 подается до упора в буртик 35 формующего инструмента 6 и фиксируется в устройстве зажимом. При вращении приводного вала 7 вращение передается на обойму.

2, зубчатое колесо 3, каретку А и втулку 11. Отрезной 5 и формующий 6 инструменты, образуя рабочую пару, вращаются синхронно, так как обойма 2 и каретка А соединены между собой

пальцами 20. Асинхронное вращение . обоймы 2 и зубчатого колеса 3 приводит к поступательному плоскопараллельному перемещению всех точек каретки 4 и втулки 11 относительно

0 обоймы 2 по траектории в виде окружности диаметром 2 . В результате этого происходит периодическое измемение полсякения формующего инструмента 6 и калибра 10 относительно

5 отрезного инструмента 5. Вращение инструментов 5 и 6, втулки 11 и вза-. имное сближение инструмента 6 и ка. либра to приводит к тому, что в/опре«деленный момент времени формующий инструмент 6 начинает контактирова с трубой 18 изнутри и производить ее обкатку. Постепенно углубляясь стенку трубы 18, формующий инструмент 6 осуществляет первую стадию раскатки ее. После сближения калиб ра 10 и формующего инструмента 6 происходит совместная обкатка трубы 18 формующим инструментом 6 изнутри и калибром 10 снаружи. При этом калибр 10, изменивший направление своего радиального дви жения, и формующий инструмент 6 со вершают совместное радиальное движ ние в одном направлении, уменьшая зазор между отрезн№( 5 и формующим 6 инструментами. Затем на последней стадии этого совместного движения происходит ра диальнь 1 сдвиг стенки трубы 18 в плоскости, образованной торцовыми режущими кромками 19 и 29 инструмен тов 5 и 6 и торцовой поверхностью калибра 10. Момент перехода от движения кали ра 10 и формующего инструмента 6 навстречу друг другу к совместному движению их в одном направлении, дл на пути и длительность сою естного движения зависят от угла смещения положения центра О эксцентричной расточки 21 относительно центра 0 эксцентричной расточки 24. , В некоторьй момент совместного радиального движения калибра 10 и формующего инструмента 6 происходи отделение готового изделия от трубы 18. После достижения минимального р диального зазора между инструмента 5 6 калибр 10 продолжает свое ра5 и диальное движение в прежнем направлении, а формуюп(ий инструмент 6 меняет направление своего радиального движения, отдаляясь от отрезного инструмента 5 и проходя расстояние, равное величине радиальной подачи и соста-ляющее двойную величину эксцентриситета С. . После удаления калибра 10 на достаточное расстояние от формующего инстурмента 6 срабатывает силовой цилиндр 8, шток 22 втягивается и каретка 4 вьщвигается из расточки 21 зубчатого колеса 3, вынося готовое изделие из рабочей зоны устройства. Центробежной силой и силой гравитации готовое изделие через проемы удаляется из устройства. После этого силовой цилиндр 8, выдвигая шток 22, перемещает каретку 4 в исходное положение до упора кольцом 34 в калибр 10. К моменту достижения максимального радиального зазора между инструментами 5 и 6 -срабатывают зажим и механизм подачи, разжимая трубу 18 и подавая ее до упора в буртик 35 формующего инструмента 6. Затем труба 18 фиксируется зажимом и устройство подготовлено к следующему циклу. По сравнению с известным предлагаемое изобретение распшряет технологические возможности устройства обработки и отрезки труб, обеспечивая в одном устройстве разделение трубы и формообразование готового фасонного изделия за одну рабочую операцию. При этом форма готового изделия определяется профилем формующего инструмента и калибра, а устройство в целом не требует дополнительных приводов .

:i:/ / xv

5 К

/ / /

/. /

r

/ f /

Фиг.1

/z

w

15

fl

1146145

JLA.

51

Фиг,2 6-6

л;

Напоабление

поступательного

движения

ФигЛ

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки и отрезки труб | 1981 |

|

SU948561A1 |

| Устройство для обработки и отрезки труб | 1976 |

|

SU617183A1 |

| Станок для резки труб | 1989 |

|

SU1787075A3 |

| УСТРОЙСТВО ДЛЯ НАРЕЗАНИЯ РЕЗЬь И ОТРЕЗКИ ТРУБ | 1971 |

|

SU430963A1 |

| Устройство для безотходной резки профилей круглого поперечного сечения | 1990 |

|

SU1792811A1 |

| УСТРОЙСТВО ДЛЯ ОТРЕЗКИ ТРУБНОЙ ЗАГОТОВКИ | 2005 |

|

RU2297305C2 |

| Плансуппортная расточная головка | 1984 |

|

SU1234054A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ НЕПРЕРЫВНО ДВИЖУЩИХСЯ ТРУБ | 2002 |

|

RU2242334C2 |

| Устройство для надрезки труб | 1984 |

|

SU1219276A2 |

| Устройство для подачи кислорода в конвертер | 1979 |

|

SU926019A1 |

УСТРОЙСТВО ДЛЯ ОБРАБОТКИ И .ОТРЕЗКИ ТРУБ по авт.св. № 948561, отличающееся тем, что, с целью расширения номенклатуры получаемых изделий, оно снабжено установленной на направляющих втулкой с размещенным внутри нее посредством подшипника формующим кольцевым калибром, зубчатое колесо выполнено с дополнительной расточкой, эксцентричной основной расточке, а втулка установлена в дополнительной расточке зубчатого колеса.

ФтЛ

г .

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для обработки и отрезки труб | 1981 |

|

SU948561A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-03-23—Публикация

1984-01-20—Подача