«, 1 Изобретение относится к промышленности строительнык материалов и может быть использовано при изготовяении силикатных изделий. Известна сьфьевая смесь для изготовления силикатных изцелкй, включающая, мас.%: содощелочной плав 576 гранулированный шлак 10-16, феррованадиевый шлак 38-48 и песок 37 40 D. Наиболее близкой к изобретению по технической сущности и достигаемо му результату является сырьевая смес для изготовлений силикатных изделий, вкл очающая, мае Л безводный силикат магния 10-50, силикат щелочного металла 4,8-30 и кварцевый песок - остальное {2} . Недостатками известных смесей являются низкая прочность и недостаточная белизна.,. Цель изобретения - повышение проч ности и белизны Поставленная цель достигается тем что сырьевая смесь для изготовления силикатных изделий, включающая щелоч ное вяжуще,е и кварцевьй песок, содер жит в качестве щелочного вяжущего алюминат натрия и дополнительно цеолит при следующем соотношении компонентов, мас.%: Агаоминат натрия 8,5-15 Цеолит 0,5-2,5 Кварцевьй песок Остальное В смеси используют кварцевый песо с содержанием SiO не менее 90% и мо дулем крупности не менее . Процен Ное содержание его в смеси определяется процентным содержанием других. компонентов и яЁляется оптимальйым для достижения нужной концентрации силикат-иона и полного связывания алюмийата нАтрия, что является усло вием для получения требуемой прочнос ти кирпича. В качестве щелочи используют алюминат натрия (ТУ 48-5-52-76), который использзпот при п)иготовлении смеси в виде водного раствора. При включении в смесь алюмината натрия в количестве меньшем 8,5% п зоисходит уменьшение прочности силикатного кирпича из-за недост аточности формируемых новообразований, а в количест ве большем 15% - отрицательно сказывается на прочности при изгибе и водопоглощении материала, а также 3 ведет к-повьшению стоимости из-за перерасхода компонента. В качестве добавки используют природный цеолит - минералы с соотSiOz , ЫагО ношением -т- 4 и 1. Включение его в смесь в количестве меньшем 0,5 не способствует интенсификации процессов структурообразования и соответственно росту прочности, а в количестве большем 2,5% - ведет к тому, что часть цеолита не участвует в процессах формования структуры цементирующего вещества, а выступает в роли активного наполнителя,.что, не способствуя увеличенио физико-технических показателей кирпича, вызывает увеличение его стоимости/ Необходимость использования предлагаемых компонентов в смеси объясняется возможностью в процессе автоклавной обработки синтезировать прочный искусственный камень за счет того, что алюминат натрия создает в поровой жидкости сырца щелочной раствор (,5),способствующий резкому увеличению растворимости песка. При этом концентрация в растворе силикат-иона SiCOHj достигает 0,4-0,5 , что способствует его активному взаимодействию с алюминатом натрия с образованием гидроалюмосиликатов натрия, по структзфе и морфологии аналогичных природным цеолитам, которые и обеспечивают омоноличивание непрореагировавших частиц песка в прочный искусственный камень. Природный цеолит позволяет интенсифицировать процесоы структурообразования и повысить прочность кирпича за счет того, что при его помоле обнажаются активные центры, выступающие в роли подложки для зпитаксиального роста, гидроалюмосиликатных новообразований . При этом за счет снижения энергии активизации процессов синтеза новообразований увеличивается собьем цементирующего вещества и снижается основность гидроалюмосиликатов SjO - 4, что способствует увеличению прочности кирпича. Приме р. Сырьевую смесь приготавливают следующим образом. 25-39% массы песка подвергают совместному помолу с природным цеолитом до удельной поверхности 2000-i5000 по и затем перемешивают с осталь.ной 1ние

приготавливают раствор алимината натрия путем-растворения сухого алюмината натрия в воде, нагретой до . Этот раствор подают в смеситель с песком и цеолитом и перемешивают смесь еще 1-2 мин. Путем прессования из полученной массы при удельном давлении 15-20 МПа формуют сырец, который подвергают затем автоклавной обработке при (давка, 2-3 ч сброс давления.

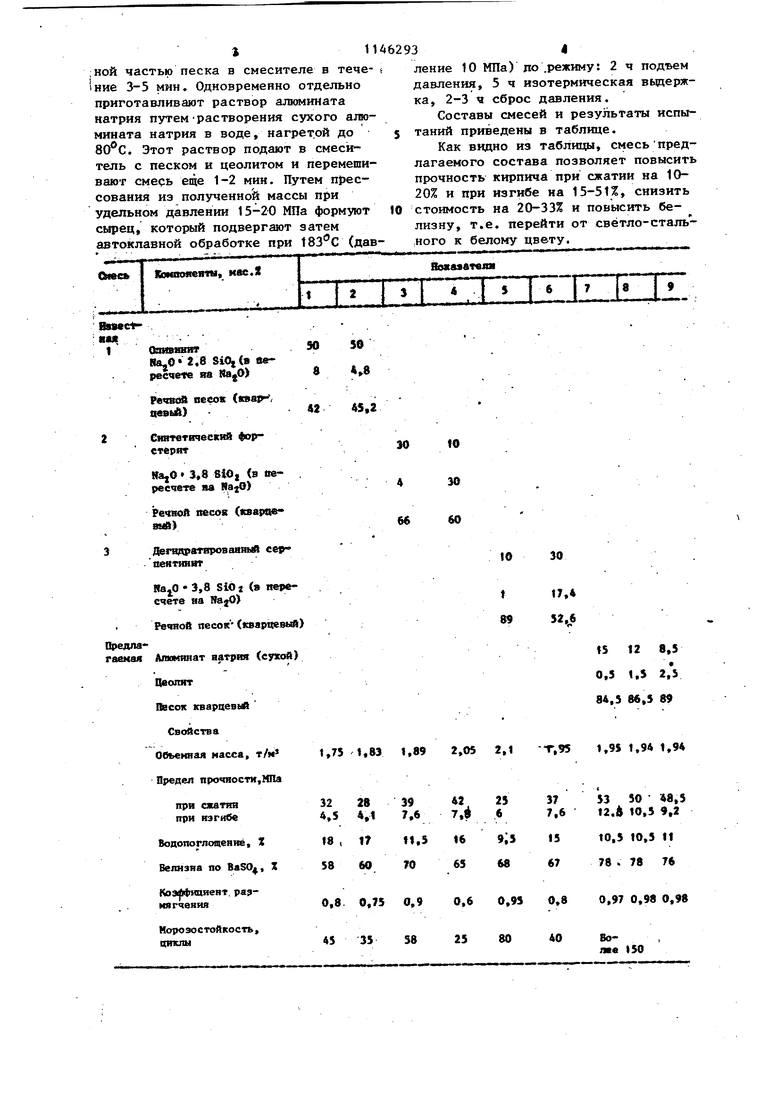

Составы смесей и результаты испытаний приведены в таблице.

Как видно из таблицы, смесьпредлагаемого состава позволяет повысить прочность кирпича при сжатии на 1020% и при изгибе на 15-51%, снизить

стоимость на 20-33% и повысить белизну, т.е. перейти от светло-сталь,ного к белому цвету. 11U62934 частью песка в смесителе в тече- ; ление 10 МПа) до .режиму: 2 ч подъем 3-5 мин. Одновременно отдельно давления, 5 ч изотермическая вьщерж

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2008 |

|

RU2383511C1 |

| Сырьевая смесь для изготовления силикатных изделий | 1990 |

|

SU1724637A1 |

| Смесь для получения силикатного кирпича | 2018 |

|

RU2703061C1 |

| СИЛИКАТНЫЙ ЯЧЕИСТЫЙ БЕТОН АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1992 |

|

RU2080310C1 |

| СЫРЬЕВАЯ СМЕСЬ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ ДЛЯ НАНОСТРУКТУРИРОВАННОГО АВТОКЛАВНОГО ГАЗОБЕТОНА | 2010 |

|

RU2448929C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ВЯЖУЩЕГО, КОМПОЗИЦИОННОЕ ВЯЖУЩЕЕ ДЛЯ ПРОИЗВОДСТВА ПРЕССОВАННЫХ ИЗДЕЛИЙ АВТОКЛАВНОГО ТВЕРДЕНИЯ, ПРЕССОВАННОЕ ИЗДЕЛИЕ | 2011 |

|

RU2472735C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНОГО КИРПИЧА | 2012 |

|

RU2497771C1 |

| СЫРЬЕВАЯ СМЕСЬ ДЛЯ ПРИГОТОВЛЕНИЯ ХИМИЧЕСКИ СТОЙКОГО КРЕМНЕБЕТОНА АВТОКЛАВНОГО ТВЕРДЕНИЯ | 1991 |

|

RU2074144C1 |

| ГРАНУЛИРОВАННЫЙ КОМПОЗИЦИОННЫЙ ЗАПОЛНИТЕЛЬ ДЛЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ НА ОСНОВЕ КВАРЦЕВОГО ПЕСКА, СОСТАВ СЫРЬЕВОЙ СМЕСИ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ, СПОСОБ ПОЛУЧЕНИЯ СИЛИКАТНЫХ СТЕНОВЫХ ИЗДЕЛИЙ И СИЛИКАТНОЕ СТЕНОВОЕ ИЗДЕЛИЕ | 2007 |

|

RU2361838C1 |

| Сырьевая смесь для изготовления силикатного кирпича | 1987 |

|

SU1474138A1 |

СЫРЬЕВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ СИЛИКАТНЫХ ИЗДЕгаЙ, включающая щелочное вяжущее и кварцевьА песок , отличающаяся тем,что, с целью повышения прочности и белизны, она содержит в качестве щелочного вяжущего.алюминат натрия и дополнительно цеолит при следующем соотношении компонентов, мас.%: Алюминат натрия 8,5-15 Цеолит .0,5-2,5 Кварцевый песок Остальное (Л

РечгвсА весок (, цевыК)

Синтетический форстерит

Ка,0 3,9 8tO| (в пересчете яа NajO)

Речной песок (юарое

8МЙ)

Дегядратяровааный сер ° пентннйт

to

30

30 60

б«

30

10

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| и др | |||

| Применение автоклавных шлакощелочных материа;лов в строительном производстве | |||

| Научно-техническая информация Минпрсмстроя СССР, 1979, с | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР № 648548, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-03-23—Публикация

1983-03-16—Подача