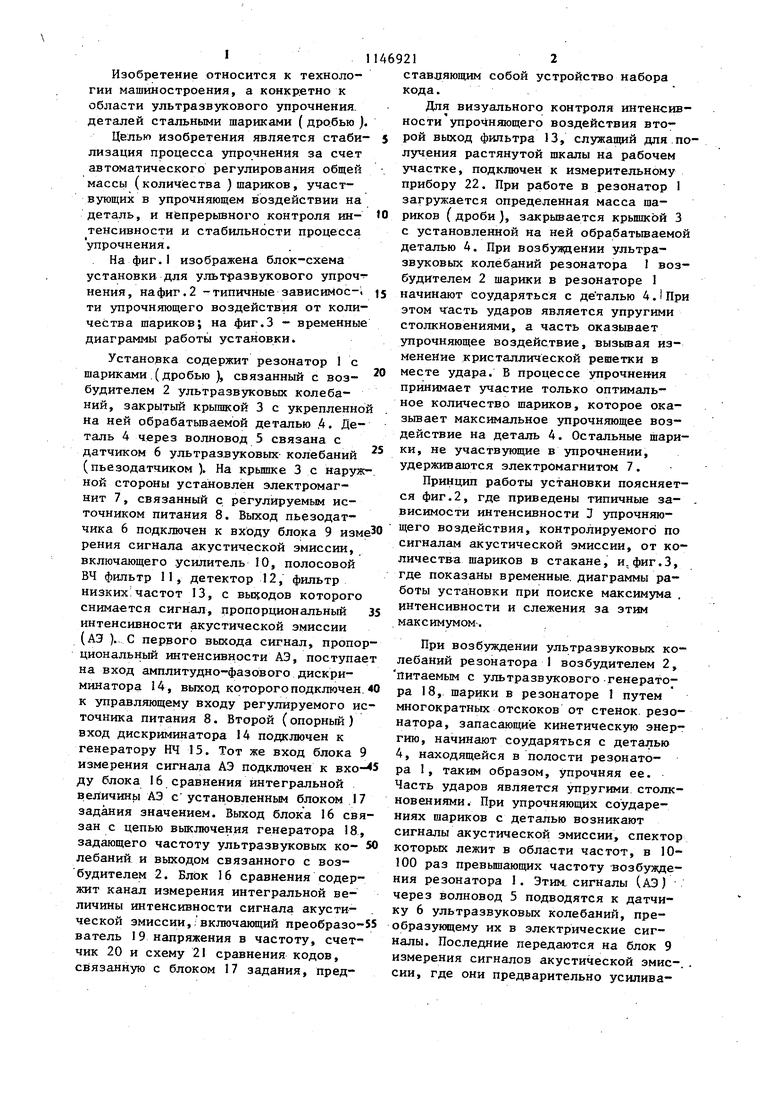

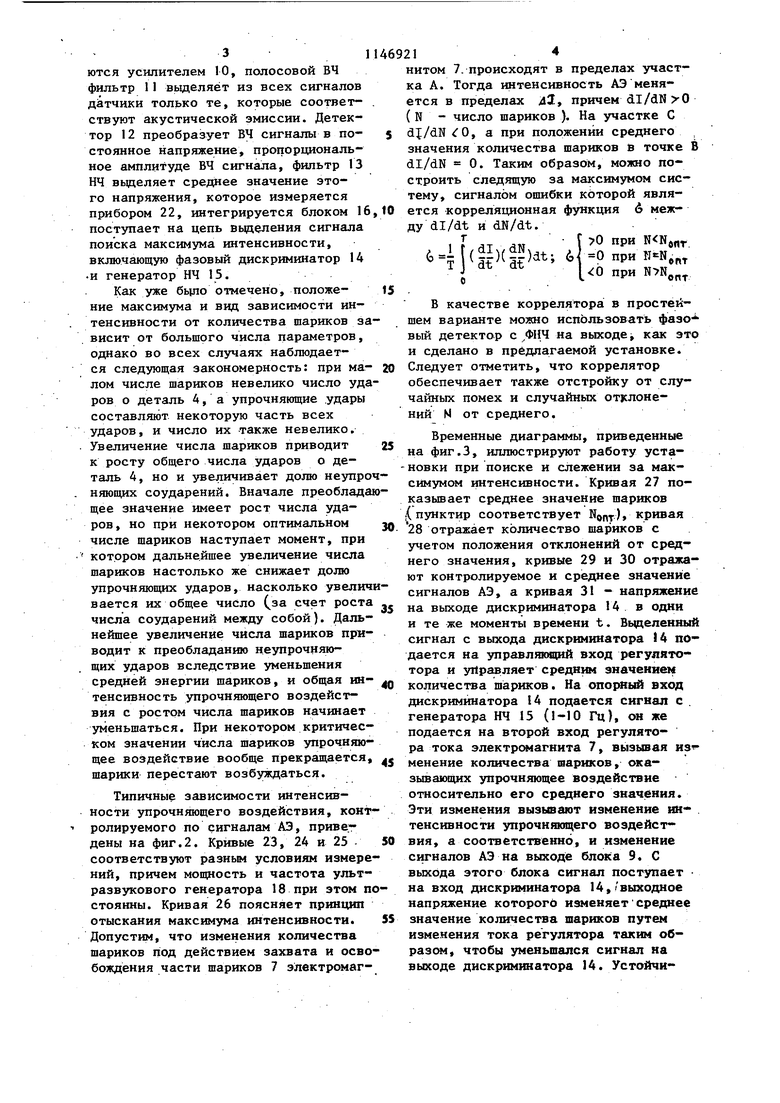

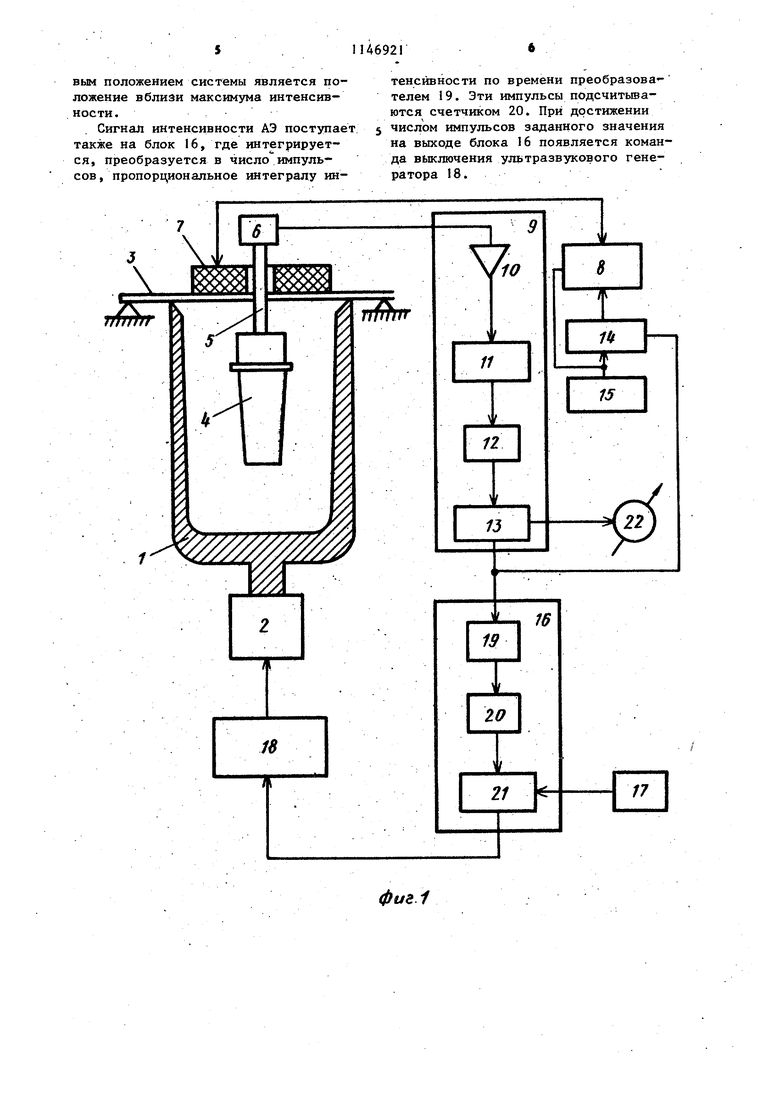

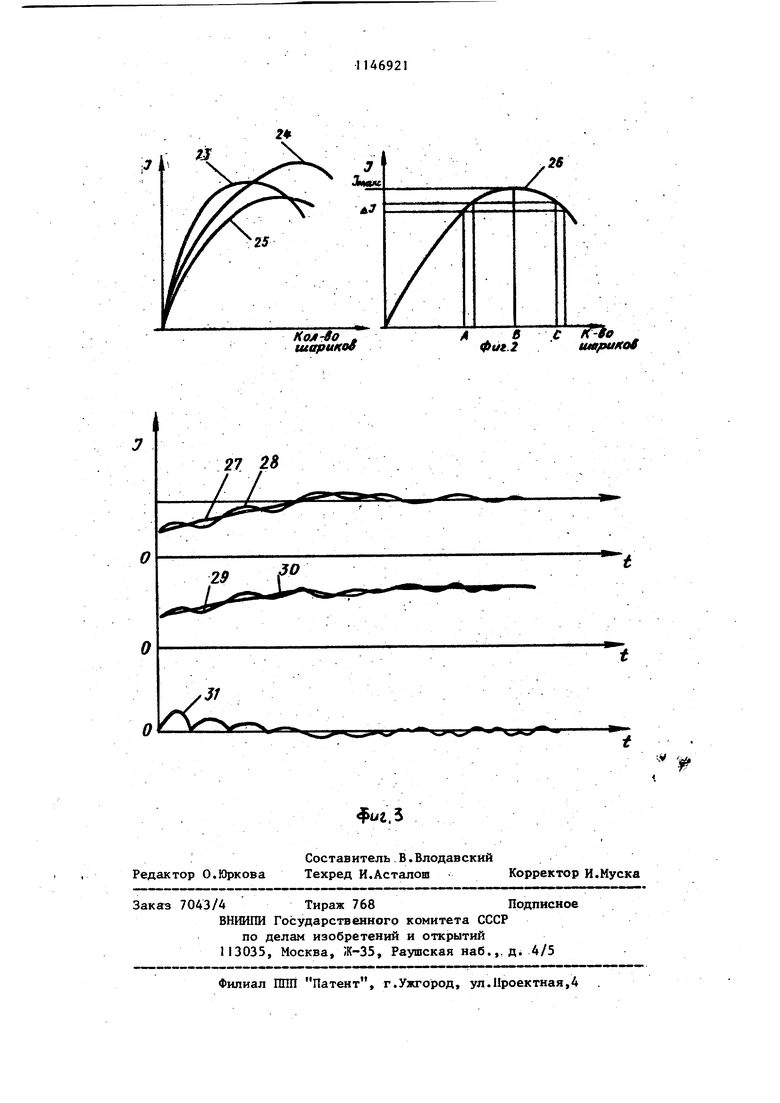

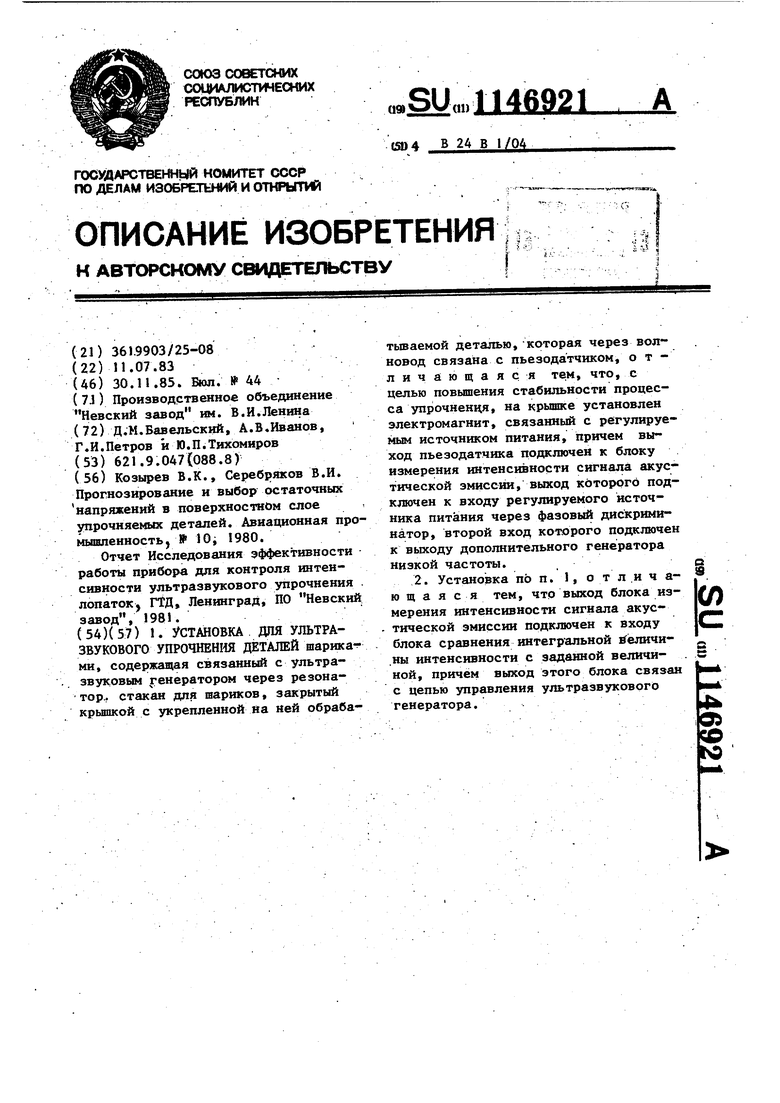

Изобретение относится к технологии машиностроения, а конкретно к области ультразвукового упрочнения, деталей стальными шариками ( дробью ). Целью изобретения является стабилизация процесса упрочнения за счет автоматического регулирования общей массы (количества ) шариков, участвующих в упрочняющем воздействии на деталь, и нёпрерьшного контроля интенсивности и стабильности процесса упрочнения. На фиг.I изображена блок-схема установки для ультразвукового упрочнения, нафиг.2 -типичные зависимое-, ти упрочняющего воздействия от количества шариков; на фиг.З - временные диаграммы работы установки. Установка содержит резонатор 1 с шариками (дробью ), связанный с возбудителем 2 ультразвуковых колебаний, закрытый крышкой 3 с укрепленно на ней обрабатьгоаемой деталью ,4. Деталь 4 через волновод 5 связана с датчиком 6 ультразвуковых колебаний (пьезодатчиком ). На крышке 3 с наруж ной стороны установлен электромагнит 7, связанный с регулируемым источником питания 8. Выход пьезодатчика 6 подключен к входу блока 9 изм рения сигнала акустической эмиссии, включающего усилитель 10, полосовой ВЧ фильтр 11, детектор 12, фильтр низких: частот 13, с выводов которого снимается сигнал, пропорциональный интенсивности акустической эмиссии (АЭ ). С первого выхода сигнал, пропо циональный интенсивности АЭ, поступа на вход амплитудно-фазового дискриминатора 14, выход которогоподключен к управляющему входу регулируемого и точника питания 8. Второй (опорный) вход дискриг4инатора 14 подключен к генератору НЧ 15. Тот же вход блока измерения сигнала АЭ подключен к вхо ду блока 16 сравнения интегральной величины АЭ с установленным блоком 1 задания значением. Выход блока 16 св зан с цепью выключения генератора 18 задающего частоту ультразвуковых колебаний и выходом связанного с возбудителем 2. Блок 16 сравнения содержит канал измерения интегральной величины интенсивности сигнала акустической эмиссии, включакиций преобразователь I9 напряжения в частоту, счетчик 20 и схему 21 сравнения кодов, связанную с блоком 17 задания, представляющим собой устройство набора кода. Для визуального контроля интенсивности упрочняющего воздействия второй выход фильтра 13, служапщй дпя получения растянутой шкалы на рабочем участке, подключен к измерительному прибору 22. При работе в резонатор 1 загружается определенная масса шариков ( дроби ), закрывается крьшжой 3 с установленной на ней обрабатываемой деталью 4. При возбувдении ультразвуковых колебаний резонатора 1 возбудителем 2 шарики в резонаторе 1 начинают соударяться с деталью 4. i При этом ударов является упругими столкновениями, а часть оказывает 5Т1рочняющее воздействие, вызывая изменение кристаллической решетки в месте удара. В процессе упрочнения принимает участие только оптимальное количество шариков, которое оказьтает максимальное зшрочняющее воздействие на деталь 4. Остальные шарики, не участвующие в упрочнении, удерживаются электромагнитом 7. Принцип работы установки поясняется фиг.2, где приведены типичные зависимости интенсивности J упрочняющего воздействия, контролируемого по сигналам акустической эмиссии, от количества шариков в стакане, и. фиг.З, где показаны временные, диаграммы работы установки при поиске максимума . интенсивности и слежения за этим максимумом-. При возбуждении ультразвуковых колебаний резонатора 1 возбудителем 2, питаемым с ультразвукового-генератора 18, шарики в резонаторе 1 путем многократных отскоков от стенок резонатора, запасающие кинетическую энергию, начинают соударяться с деталью 4, находящейся в полости резонатора 1, таким образом, упрочняя ее. Часть ударов является упругими столкновениями. При упрочняющих соударениях шариков с деталью возникают сигналы акустической эмиссии, спектор которых лежит в области частот, в 10100 раз превьшающих частоту возбуждения резонатора 1. Этим сигналы (АЭ) через волновод 5 подводятся к датчику 6 ультразвуковых колебаний, преобразующему их в электрические сигналы. Последние передаются на блок 9 измерения сигналов акустической эмис-. сии, где они предварительно усиливаются усилителем 10, полосовой ВЧ фильтр I1 вьщеляёт из всех сигналов датчики только те, которые соответствуют акустической эмиссии. Детектор 12 преобразует ВЧ сигналы в постоянное напряжение, пропорциональное амплитуде ВЧ сигнала, фильтр 13 НЧ вьщеляёт среднее значение этого напряжения, которое измеряется прибором 22, интегрируется блоком 16 поступает на цепь вьщеления сигнала поиска максимума интенсивности, включающую фазовый дискриминатор 14 и генератор НЧ 15. Как уже было отмечено, положение максимума и вид зависимости интенсивности от количества шариков за висит от большого числа параметров, однако во всех случаях наблюдается следующая закономерность: при малом числе шариков невелико число уда ров о деталь 4, а упрочняющие удары составляют некоторую часть всех ударов, и число их также невелико. Увеличение числа шариков приводит к росту общего числа ударов о деталь 4, но и з величивает долю неупро няющих соударений. Вначале преоблада щее значение имеет рост числа ударов, но при некотором оптимальном числе шариков наступает момент, при котором дальнейшее увеличение числа шариков настолько же снижает долю упрочняющих ударов, насколько увелич вается их общее число (за счет роста числа соударений между собой). Дальнейшее увеличение числа шариков приводит к преобладанию неупрочняющих ударов вследствие уменьшения средней энергии шариков, и общая интенсивность упрочняющего воздействия с ростом числа шариков начинает уменьшаться. При некотором критическом значении числа шариков упрочняющее воздействие вообще прекращается, шарики перестают возбуждаться. Типичные зависимости интенсивности упрочняющего воздействия, конт ролируемого по сигналам АЭ, приведены на фиг.2. Кривые 23, 24 и 25 соответствуют разным условиям измере ний, причем мощность и частота ультразвукового генератора 18 при этом п стоянны. Кривая 26 поясняет принцип отыскания максимума интенсивности. Допустим, что изменения количества шариков под действием захвата и осво бождения части шариков 7 электромаг214ннтом 7. происходят в пределах участка А. Тогда интенсивность АЭ меняется в пределах л2, причем dl/dW -О ( N - число шариков ). На участке С dJ/dH 0, а при положении среднего , значения количества шариков s точке В dl/dN 0. Таким образом, можно построить следящую за максимумом систему, сигналом ошибки которой является корреляционная функция 6 между dl/dt и dN/dt. 1 Г лт лга f 70 при N NeflT .н:„. при , В качестве коррелятора в простейшем варианте можно использовать фазо- вый детектор на выходе как это и сделано в предлагаемой установке. Следует отметить, что коррелятор обеспечивает также отстройку от случайных помех и случайных отклонений N от среднего. Временные диаграммы, приведенные на фиг.З, иллюстрируют работу установки при поиске и слежении за максимумом интенсивности. Кривая 27 показывает среднее значение шариков ((пунктир соответствует No,y), кривая отражает количество шариков с учетом положения отклонений от среднего значения, кривые 29 и 30 отражают контролируемое и среднее значение сигналов АЭ, а кривая 31 - напряжение на выходе дискриминатора 14 в одни и те же моменты времени t. Вьщеленный сигнал с выхода дискриминатора I4 подается на управляющий вход регулятотора и управляет средним значением количества шариков. На опорный вход дискриминатора 14 подается сигнал с . генератора НЧ 15 (l-lO Гц), он же подается на второй вход регулятора тока электрсжагннта 7, вызывая из менение количества шариков, оказывающих упрочняющее воздействие относительно его среднего значения. Эти изменения вызьшают изменение ин- тенсивности згпрочняющего воздействия, а соответственно, и изменение сигналов АЭ на выходе блока 9. С выхода этого блока сигнал поступает на вход дискриминатора 14,/выходное напряжение которого наменяетсреднее значение количества шариков путем изменения тока регулятора таким образсж, чтобы уменьшался сигнал на выходе дискриминатора 14. Устойчнвым положением системы является положение вблизи максимума интенсивности.

. Сигнал интенсивности АЭ поступает также на блок 16, где интегрируется, преобразуется в число импульсов, пропорциональное интегралу ин)n)trft

тенсивности по времени преобразователем 19. Эти импульсы подсчитываются счетчиком 20. При достижении числом импульсов заданного значения на выходе блока 16 появляется команда выключения ультразвукового генератора 18.

фuгi

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для ранней диагностики образования и развития микротрещин в деталях машин и конструкциях | 2022 |

|

RU2788311C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОВЕРХНОСТНОГО НАНОКОМПОЗИЦИОННОГО СЛОЯ НА ДЕТАЛЯХ ИЗ МЕТАЛЛОВ ИЛИ СПЛАВОВ | 2009 |

|

RU2428520C2 |

| СТРЕЛОЧНЫЙ ЭЛЕКТРОПРИВОД | 2011 |

|

RU2477695C1 |

| СПОСОБ ОБРАБОТКИ НЕОДНОРОДНЫХ ГИДРОСРЕД (ЖИДКОСТЕЙ) | 2020 |

|

RU2767096C2 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| Акустический способ и устройство измерения параметров морского волнения | 2019 |

|

RU2721307C1 |

| СПОСОБ КОНТРОЛЯ РАБОЧЕГО СОСТОЯНИЯ СТРЕЛОЧНОГО ЭЛЕКТРОПРИВОДА | 2012 |

|

RU2486533C1 |

| Способ определения удароопасности участков массива горных пород и устройство для его осуществления | 1987 |

|

SU1553717A1 |

| Способ упрочнения деталей с выступами | 1980 |

|

SU903071A1 |

| Способ мониторинга и управления процессом микродугового оксидирования с использованием метода акустической эмиссии | 2023 |

|

RU2807242C1 |

1. УСТАНОВКА ДОЯ УЛЬТРАЗВУКОВОГО УПРОЧНЕНИЯ ДЕТАЛЕЙ шарикагми, содержавшая связанный с ультразвуковым генератором через резонатор., стакан для шариков, закрытый крьнпкой с укрепленной На ней обрабатьшаемой деталью,которая через волновод связана с пьезодатчиком, отличающаяся тем, что, с целью повышения стабильности процесса упрочнения, на крышке установлен злектромагнит, связанный с регулируемым источником питания, причем выход пьезодатчика подключен к блоку измерения интенсивности сигнала акустической эмиссии, выход которого подключен к входу регулируемого источника питания через фазовый дискриминатор, второй вход которого подключен к выходу допо.пнительного гене ратора низкой частоты. 2. Установка по п. 1, о т л .и ч а(Л ю щ а я с я тем, что выход блока измерения интенсивности сигнала акустической эмиссии подключен к входу блока сравнения интегральной ёличи.ны интенсивности с заданной величи- . ной, причём выход этого блока связан с цепью управления ультразвукового генератора.

29

| Козырев В.К., Серебряков В.И | |||

| Прогнозирование и выбор остаточных напряжений в поверхностном слое упрочняемых деталей | |||

| Авиационная промышленность, № 10; 1980 | |||

| Отчет Исследования эффективности работы прибора для контроля интенсивности ультразвукового упрочнения лопаток, ГГД, Ленинград, ПО Невский завод, 1981. |

Авторы

Даты

1985-11-30—Публикация

1983-07-11—Подача